正渗透处理电厂脱硫废水中试研究

2021-08-19郭士义

郭士义

(上海电气电站环保工程有限公司,上海 201612)

0 概况

燃煤电厂石灰石-石膏法湿法脱硫工艺的首要选择[1],湿法脱硫产生的脱硫废水呈弱酸性;悬浮物高;Cl-含量高、腐蚀性强[2];硬度高、盐分高;含有较高的重金属离子[3]。传统的三联箱工艺处理效率低、溶解盐不能有效去除,无法满足火电厂真正意义上废水“零排放”[4]。目前,脱硫废水深度处理工艺主要有膜浓缩处理[5],包括管式超滤膜、纳滤、反渗透膜、高压反渗透膜,热法浓缩,蒸发结晶[6],烟道蒸发[7]。

电厂脱硫废水零排放处理中浓缩的程度决定了进入蒸发结晶系统的水量,也就在一定程度上决定了零排放的能耗和成本,因此浓缩技术非常关键。正渗透技术,作为新型“零排放”技术的关键技术[8],因其具有能耗低、膜污染小、水回收率高等优点受到国内外学者的广泛关注[9],本试验旨在考察用正渗透膜技术(FO技术)浓缩脱硫废水的效果、效率、稳定性和成本。

1 实验部分

1.1 废水水质特性

本中试试验中进入正渗透装置的水为上海某电厂烟气脱硫系统废水经过三联箱处理后的脱硫废水,水质参数详见表1。废水经正渗透成套系统处理后,FO浓水TDS需要达到120 000 mg/L以上,浓水后续进入烟道蒸发处理。正渗透系统产水出水水质能够达到GB 50050-2007《工业循环冷却水处理设计规范》要求,可直接用作循环冷却水系统补充水。

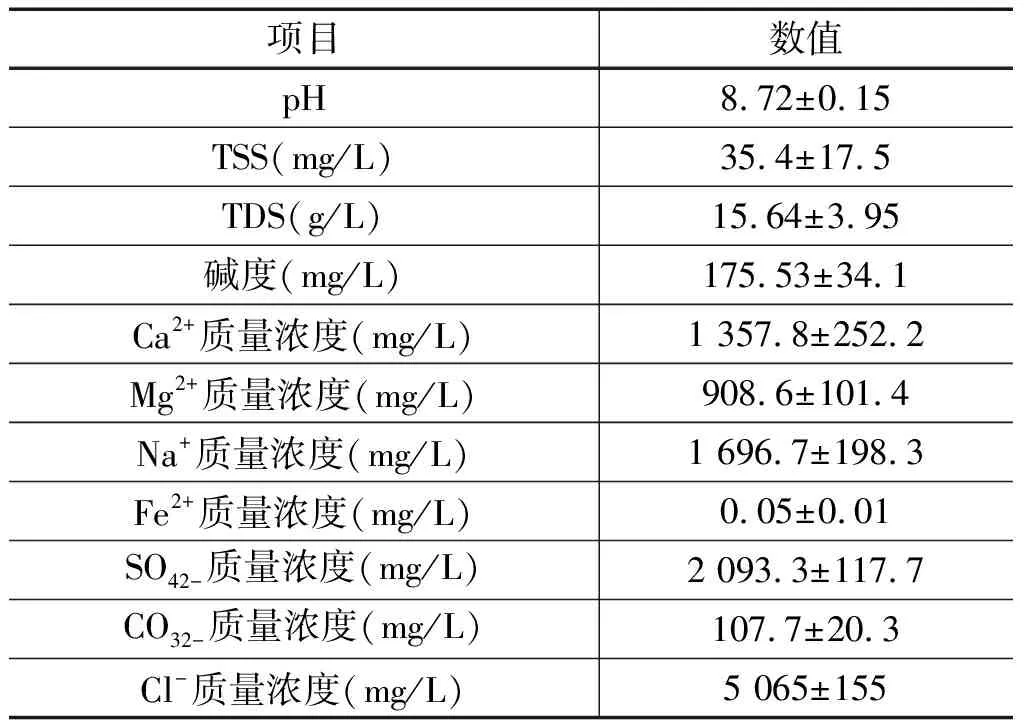

表1 上海某电厂脱硫废水水质参数

由表1可知:本实验中进水水质特点:经三联箱处理后,废水悬浮物含量相对较低,主要成分为灰分、惰性物质、絮凝沉淀物等;硬度较高,但水中 Ca2+、Mg2+浓度在正渗透膜的耐受范围内,SO42-质量浓度高,处于即将饱和状态;盐分及氯离子浓度高,pH 值较高,呈弱碱性,正渗透膜进水需要偏酸性,进入设备前需调节pH;含Fe2+以及少量还原性物质,组分变化大,水质复杂。

1.2 实验设备和方法

本试验所用中试装置源自美国某公司,装置为40尺集装箱式集成设备,处理水量为0.5 m3/h,总功率55 kW,总重7.8 t。整个装置分FO浓缩和高盐浓缩膜(即HBCR汲取液再生)两大系统。第一部分浓缩系统,其核心为三级共12支FO膜组件,进水经pH调节后进入该系统,同时进入系统的还有浓汲取液,待处理水和汲取液分处膜两侧,水由低盐一侧自然地向高盐一侧渗透,内部反复循环,汲取液被稀释后连续排出,待处理水被浓缩到设定的浓度(本实验设定浓水电导率为115 mS/cm,TDS为110 g/L以上)时排出;第二部分为高盐浓缩膜(HBCR汲取液再生)系统,其核心为二级共36支高压反渗透膜组件,FO排出的稀汲取液进入该部分浓缩,浓液即浓汲取液,清液进入再处理,最终产出清水。

装置能实现24 h连续运行,系统进水pH需控制在6~6.5之间;全流程实现自动控制;每日取样一次,分析化验进水、产水及浓水TDS指标;每日多次记录运行数据;在FO浓缩和HBCR汲取液再生两大系统分别设置电表,监测装置电耗。实验所用汲取液为质量分数14%的氯化钠溶液,根据运行情况有补加,所用氯化钠满足GB 5461-2000《食用盐国家标准》一级标准。常用药剂为盐酸,主要用于进水pH调节。实验过程中,FO及HBCR汲取液再生系统未使用定时在线产水反冲洗设定,亦无化学清洗。

2 实验结果分析

中试试验装置连续稳定运行30天,对产水水样及水量进行连续取样监测,以原水检测的各指标为基准,检测产水水样,分析产水水质情况,并对浓缩后的出水进行连续取样,分析正渗透膜的运行特性。

2.1 产水水质分析

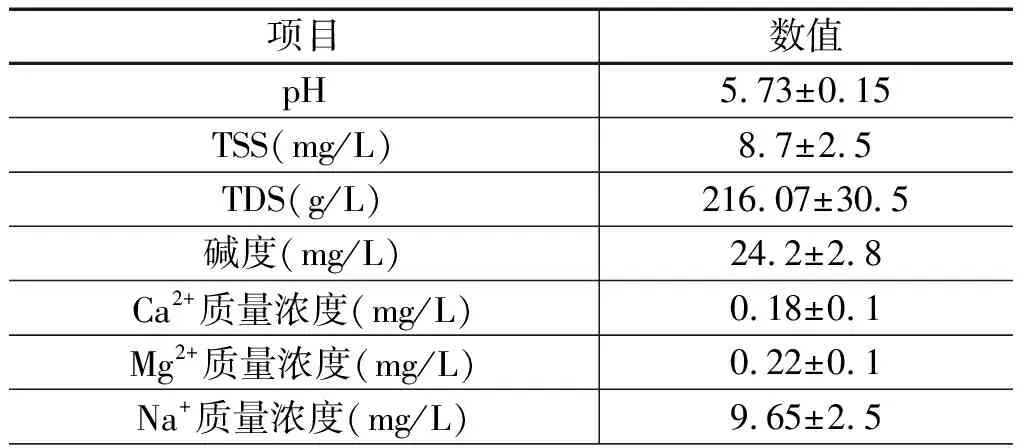

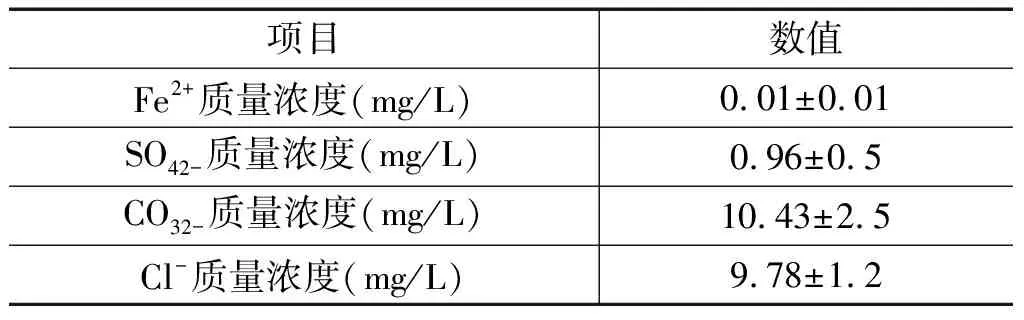

脱硫废水调节pH后经正渗透膜处理,产水pH为5~6,其他水质参数如表2所示,其中Ca2+、Mg2+、SO42-、Fe2+含量极低,均小于1mg/L,Na+、CO32-、Cl-含量较为接近,在5~10mg/L范围内波动,产水中碱度为24~30mg/L,TSS浓度<10 mg/L,TDS去除率较高,去除率达98%以上,产水中残留量在250 mg/L以内。产水水质除pH需要调节至6.5~8.5外,其他检测指标均能满足GB 50050-2007《工业循环冷却水处理设计规范》的要求。

表2 正渗透膜产水水质参数

(续表2)

2.2 正渗透膜运行特性分析

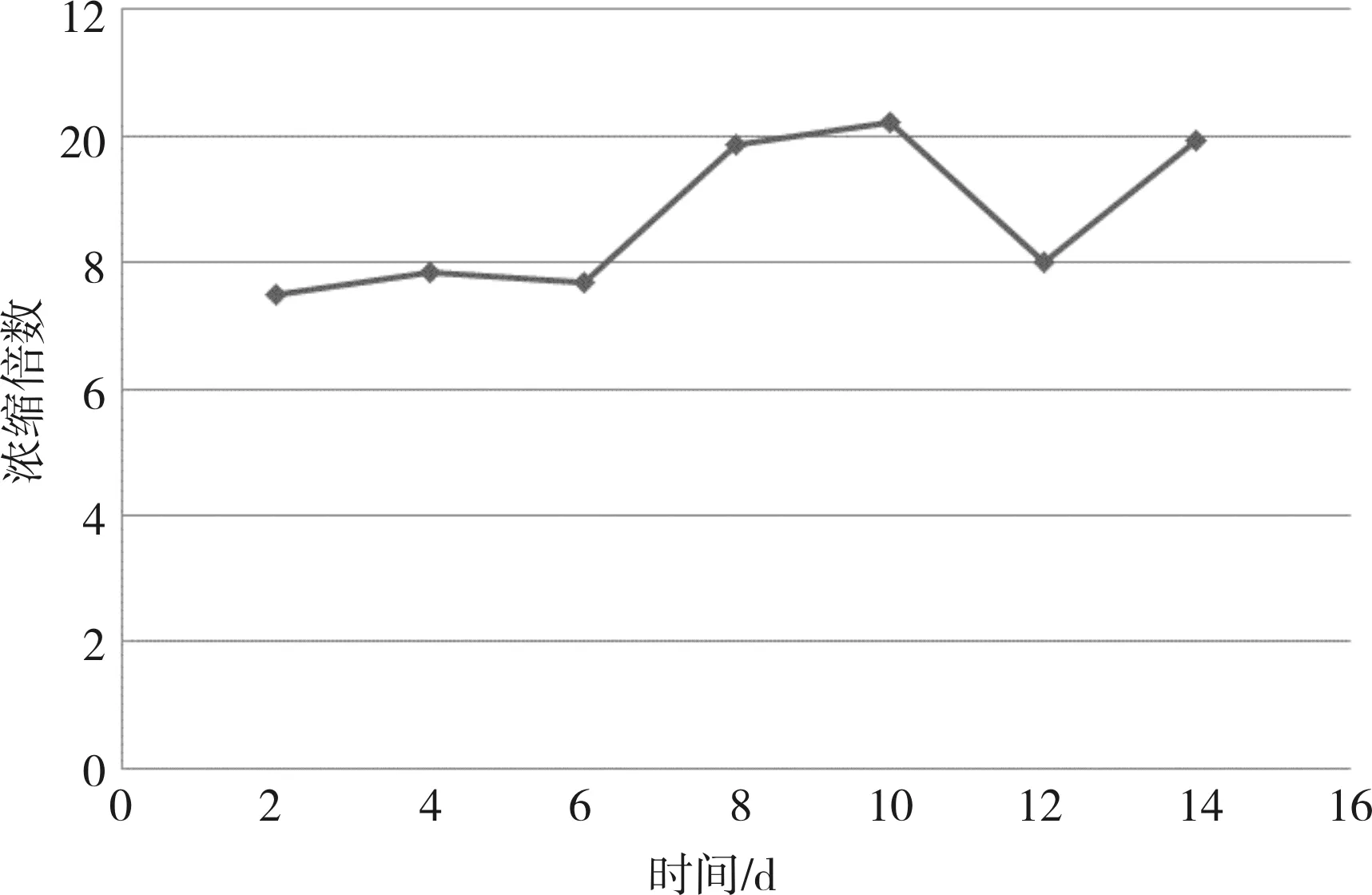

正渗透膜运行效果除需考察产水水质外,更需要分析浓缩后出水的浓缩倍率和产水率来表征其运行的稳定性。 本试验中以进出水中Cl-的含量作为参数指标来计算正渗透膜的浓缩倍率和产水率。

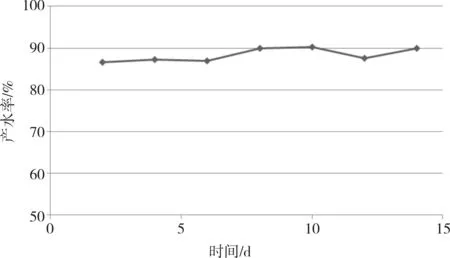

浓缩倍率随时间的变化情况如图1所示,由图1可知,正渗透膜的浓缩倍率随着时间的推移会有一定的波动变化,浓缩倍率总体保持在8~10之间。起始阶段由于来水中硬度较大,膜表面结垢现象较为严重,影响了膜的浓缩效果,后对来水采取了添加碳酸钠除硬措施,并对膜进行了清洗,膜的浓缩效果有所提高。产水率随时间的变化情况如图2所示,由图可知,其变化的整体趋势与浓缩倍率的变化趋势一致,产水率保持在90%左右。浓缩后的脱硫废水TDS质量浓度约为12%左右,基本满足后续烟道蒸发或其他热处理的浓度要求。同时,90%清水回水率在所有膜法浓缩中已属于较为高效的浓缩方法。

图1 正渗透膜出水浓缩倍率(Cl-)随时间变化图

图2 正渗透膜清水产水率(Cl-)随时间变化图

3 技术经济分析

试验中运行成本主要是电耗和药剂费用组成。电耗包含FO系统和HBCR系统及中试装置配套的仪表设备等电控系统耗电,电耗:21.8 kw·h/m3废水,电价以0.5元/kw·h计,折合10.9元/ m3。常规药剂费用主要为调节pH值的盐酸费用、补充NaCl的费用,盐酸、NaCl折合耗量0.2 kg/m3、0.1 kg/m3,盐酸、NaCl分别以2 000元/t、24 00元/t计,则常规药剂费用0.64元/ m3水。在本次实验中,由于三联箱出水水质硬度较高,对正渗透膜的运行产生了较为不利的影响,为保证FO系统的正常运行,临时添加了碳酸钠降低进水硬度,相应的也增加盐酸的添加量,该部分碳酸钠、盐酸添加量为6 kg/m3、2.3 kg/m3,酸钠费以2 000元/t计,该部分药剂费用为16.6元/m3水,实际工程中,可添加前置Integra叠片过滤装置来保障进水水质,节省该部分费用。因此,FO系统常规运行费用为11.54元/m3。

4 结 论

(1)本次中试试验所用装置能够将进水TDS为12 000 mg/L~16 000 mg/L电厂脱硫废水浓缩至100 000~120 000 mg/L左右,TDS浓缩倍率可达到8~10以上,基本能够满足脱硫废水零排处理浓缩减量的要求,可以作为旁路烟道蒸发或其他热处理的前序工段。

(2)试验中FO系统产水水质完全满足GB 50050-2007《工业循环冷却水处理设计规范》的要求,可直接用作循环冷却水系统补充水,其中Ca2+、Mg2+的浓度极低,硬度基本完全被消除,清水TDS均值仅为200 mg/L左右,除盐率高达98%,产水率可达90%。

(3)FO系统的平均处理水量0.5 m3/h,正常情况仅需调节pH,处理废水主要为设备电耗,运行费用为11.54元/ m3。由于三联箱运行效果较差,脱硫废水临时采用碳酸钠沉淀方式解决结垢,药剂费用增加较多。在实际工程应用中,可采用前置Integra叠片过滤装置来保障进水水质,保证FO中试系统连续稳定运行,并节省下添加碳酸钠的费用。