农药原料药生产废水处理工程实例

2021-08-19周宗远谢明明夏晨娇张炜铭

周宗远,谢明明,马 信,邱 童,夏晨娇,张炜铭,2

(1. 江苏南大环保科技有限公司 国家环境保护有机化工废水处理与资源化工程技术中心 江苏省有机毒物污染控制与资源化工程技术研究中心,江苏 南京 210046;2. 南京大学 环境学院 污染控制与资源化研究国家重点实验室,江苏 南京 210023)

我国是农药生产和使用大国,其中农药原料药的生产量占比很大。由于原料药合成环节繁杂,药物中间体多,且多以长链、杂环等作为主体,导致共生产废水中含有大量有毒有害的物质,若直接排放,则会造成严重污染,破坏生态环境;若处理不当,即使只有微量的此类物质混入到生活饮用水源当中,长期饮用,也会危及人群健康。因此,为了保护生态环境和人群健康,对该类废水进行治理,显得尤为必要。

本工作针对该类废水成分复杂、有机污染物浓度高、盐分高、处理难度大、且含有大量有毒有害物质的特点[1-3],采用“分质分类强化预处理(高盐、高浓、低浓)—综合生化(水解酸化—A/O)—末端处理”组合工艺进行处理[4-5],出水水质可稳定达到园区接管要求,可为同类废水处理工程设计和运行提供参考。

1 废水的来源及水质、水量

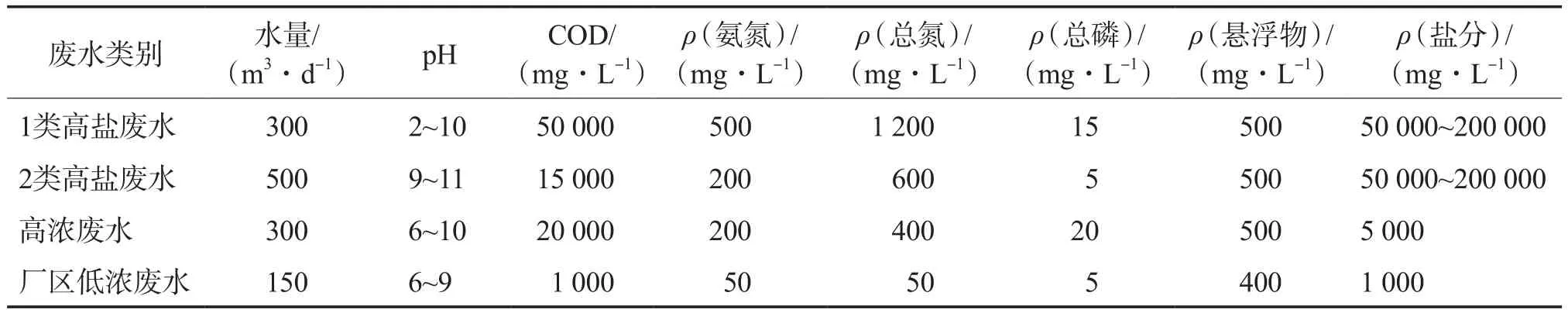

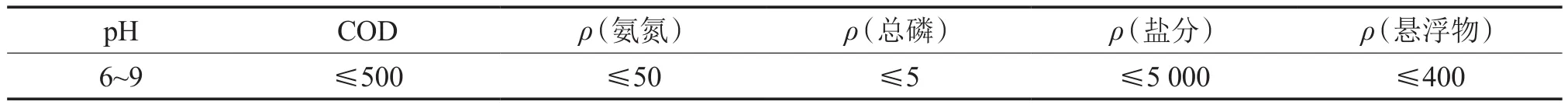

某公司主要从事三嗪类除草剂农药原料药的生产,排放的废水主要包括:1类高盐废水、2类高盐废水、高浓废水和厂区低浓废水。其中,1类高盐废水来自苯嗪草酮破氰废水、酮酯废水、洗涤废水(主要污染物为二甲苯、苯甲酰氰、苯嗪草酮、甲醇、乙酰肼、甲苯、酮酯、乙醇、氯化钠、硫酸氢铵)和硝磺草酮三乙胺回收水(主要污染物为二氯甲烷、三乙胺、甲磺、氯化钠);2类高盐废水来自莠去津水洗废水(主要污染物为甲苯、莠去津、一乙胺、氯化钠)、莠灭净水洗废水(主要污染物为异丙醇、莠灭净、氯化钠);高浓废水来自硝磺草酮尾气吸收废水(主要污染物为二氯乙烷、亚硫酸钠、氯化钠)、硝磺草酮离心废水(主要污染物为二氯乙烷、亚硫酸钠、氯化钠)和车间冲洗废水(主要污染物为COD);厂区低浓废水来自车间生活污水、初期雨水和循环排污水(主要污染物为COD、悬浮物)。各股废水的设计水质和水量见表1。废水处理出水执行园区污水处理厂接管要求,见表2。

表1 废水的设计水质和水量

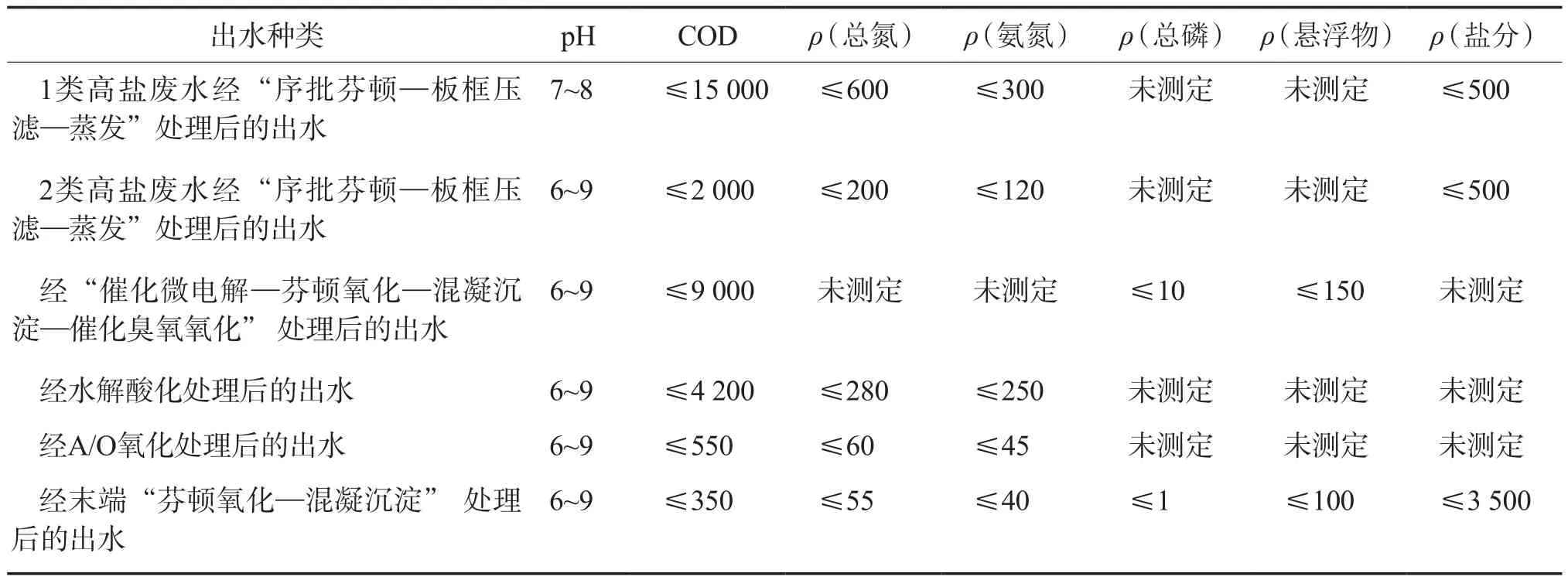

表2 农药原料药生产废水水质排放要求 mg/L

2 处理工艺

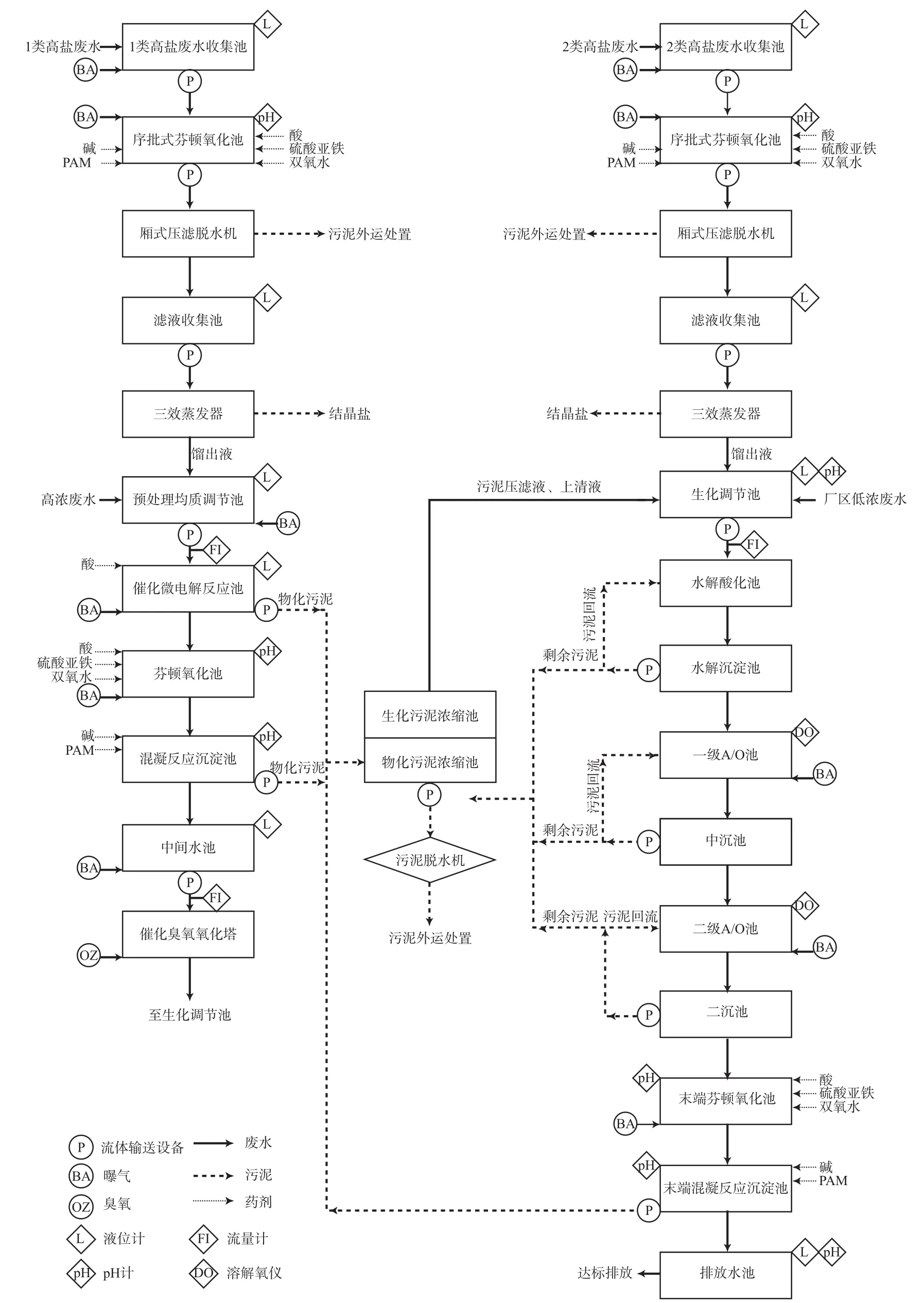

2.1 废水处理工艺流程

废水站综合设计处理规模为1 250 m³/d,废水处理工艺流程见图1。针对高盐废水的水质特点,采用“序批式芬顿氧化—板框压滤—蒸发” 工艺对1类、2类高盐废水分别进行预处理;1类高盐废水预处理出水与高浓废水混合,采用“催化微电解—芬顿氧化—混凝沉淀—催化臭氧氧化”工艺进行预处理,在降低有机污染物浓度的同时,提高废水可生化性[6-8];经过预处理后的1类、2类高盐废水及高浓废水与厂区低浓废水在生化调节池混合,采用“水解酸化—A/O”工艺对废水中大部分污染物进行降解,然后,再经末端“芬顿氧化—混凝沉淀”工艺进一步处理,实现稳定达标排放[9-12]。废水处理过程中产生的物化和生化污泥分别通过板框压滤脱水后,委外处置。

图1 废水处理工艺流程

2.2 主要构筑物功能及参数

1)1类高盐废水收集池:1座。设计尺寸:l×b×h=15.0 m×5.0 m×5.5 m;结构:钢砼,三布五涂防腐。主要配套设备:耐酸碱泵2台,Q=150 m3/h,H=15 m,P=15 kW(Q,H,P分别为流量、扬程、功率的量符号,下同),1用1备;穿孔曝气系统1套,ABS材质;在线液位计1台。

2)序批式芬顿氧化池:2座。设计尺寸:l×b×h=7.0 m×5.0 m×5.5 m;结构:钢砼,三布五涂防腐。主要配套设备:框式搅拌机2台,P=2.2 kW,水下碳钢防腐;穿孔曝气系统2套,ABS材质;气动隔膜泵,2台,DN80型;厢式压滤脱水机1台,过滤面积60 m2;在线pH计2台。

3)滤液收集池:2座。设计尺寸:l×b×h=7.0 m×5.0 m×5.5 m;结构:钢砼,二布五涂防腐。主要配套设备:耐酸碱泵4台,Q=15 m3/h,H=25 m,P=3.0 kW,2用2备;在线液位计2台;三效蒸发器2套,处理能力40 m3/h,双相钢材质,蒸发器内衬钛。

4)2类高盐废水收集池:1座。设计尺寸:l×b×h=15.0 m×8.0 m×5.5 m;结构:钢砼,三布五涂防腐。主要配套设备:耐酸碱泵2台,Q=150 m3/h,H=15 m,P=15 kW,1用1备;穿孔曝气系统1套,ABS材质;在线液位计1台。

5)预处理均质调节池:1座。设计尺寸:l×b×h=12.0 m×5.0 m×5.5 m,结构:钢砼,二布五涂防腐。主要配套设备:耐酸碱泵2台,Q=30 m3/h,H=10 m,P=3.7 kW,1用1备;穿孔曝气系统1套,ABS材质;在线液位计1台;电磁流量计1台。

6)催化微电解池:2座。设计尺寸:l×b×h=4.0 m×4.0 m×5.5 m;有效容积:160 m3;空床停留时间:6.0 h;结构:钢砼,三布五涂防腐。主要配套设备:排渣泵2台,Q=12 m3/h,H=15 m,P=1.1 kW,1用1备;催化烧结填料100 m3;穿孔曝气系统2套,ABS材质;在线pH计1台。

7)芬顿氧化池:1座。设计尺寸:l×b×h=8.0 m×6.0 m×5.5 m;有效容积:250 m3;停留时间:10.0 h;结构:钢砼,三布五涂防腐。主要配套设备:穿孔曝气系统1套,ABS材质;在线pH计1台。

8)混凝反应沉淀池:1座。设计尺寸:l×b×h=10.0 m×8.0 m×5.5 m(含加药反应区);有效容积:325 m3;沉淀区表面负荷:约0.5 m3/(m2·h);结构:钢砼,一布四涂防腐。主要配套设备:框式搅拌机1台,P=2.2 kW,水下碳钢防腐;排泥泵2台,Q=12 m3/h,H=15 m,P=1.1 kW,1用1备;在线pH计1台。

9)中间水池:1座。设计尺寸:l×b×h=8.0 m×5.0 m×5.5 m;有效容积:约200 m3;停留时间:约7.8 h;结构:钢砼,一布四涂防腐。主要配套设备:提升泵2台,Q=30 m³/h,H=25 m,P=4.0 kW,1用1备;在线液位计1台;电磁流量计1台。

10)催化臭氧氧化塔:1座。设计尺寸:d×h=2.5 m×8.0 m;有效容积:35 m3;停留时间:1.5 h;结构:碳钢,内衬玻璃钢防腐。主要配套设备:臭氧发生器1套,空气源,臭氧发生量2.0 kg/h,P=54 kW;布气钛盘1套;催化填料15.0 m3。

11)生化调节池:1座。设计尺寸:l×b×h=16.0 m×13.5 m×5.5 m;有效容积:约1 100 m3;结构:钢砼,一布四涂防腐。主要配套设备:废水提升泵2台,Q=60 m3/h,H=15 m,P=5.5 kW,1用1备;在线液位计1台;在线pH计1台;电磁流量计1台。

12)水解酸化池:1座。设计尺寸:l×b×h=20.0 m×15.0 m×6.5 m;有效容积:3 600 m3;停留时间:69.0 h;结构:钢砼,环氧树脂三涂防腐。主要配套设备:低速推流器4台,P=5.5 kW,4用,水下SUS 304型,叶轮材质为玻璃钢。

13)水解沉淀池:1座。设计尺寸:l×b×h=8.0 m×8.0 m×6.0 m;沉淀区表面负荷:约0.6 m3/(m2·h);结构:钢砼,环氧树脂三涂防腐。主要配套设备:污泥泵2台,Q=80 m3/h,H=10 m,P=4.0 kW,1用1备。

14)一级缺氧池:1座。设计尺寸:l×b×h=32.0 m×16.0 m×6.0 m+8.3 m×7.7 m×6.0 m;有效容积:3 185 m3;停留时间:61.2 h;结构:钢砼,环氧树脂三涂防腐。主要配套设备:低速推流器4台,P=7.5 kW,4用,水下SUS 304型,叶轮材质为玻璃钢。

15)一级好氧池:1座。设计尺寸:l×b×h=32.0 m×16.0 m×6.0 m+8.3 m×7.7 m×6.0 m;有效容积:3 185 m3;停留时间:61.2 h;结构:钢砼,环氧树脂三涂防腐。主要配套设备:混合液回流泵2台,Q=110 m3/h,H=10 m,P=5.5 kW,1用1备;微孔曝气器580个,215型,三元乙丙橡胶(EPDM)+聚丙烯(PP)材质;在线溶解氧(DO)仪1套。

16)中沉池:1座。设计尺寸:l×b×h=8.0 m×8.0 m×6.0 m;沉淀区表面负荷:约0.8 m3/(m2·h);结构:钢砼,一布四涂防腐。主要配套设备:污泥泵2台,Q=80 m³/h,H=10 m,P=4.0 kW,1用1备。

17)二级缺氧池:1座。设计尺寸:l×b×h=40.5 m×16.0 m×6.0 m;有效容积:3 500 m3;停留时间:66.0 h;结构:钢砼,环氧树脂三涂防腐。主要配套设备:低速推流器4台,P=7.5 kW,4用,水下SUS 304型,叶轮材质为玻璃钢。

18)二级好氧池:1座。设计尺寸:l×b×h=32.0 m×16.0 m×6.0 m+8.3 m×7.7 m×6.0 m;有效容积:3 185 m3;停留时间:61.2 h;结构:钢砼,环氧树脂三涂防腐。主要配套设备:混合液回流泵2台,Q=110 m3/h,H=10 m,P=5.5 kW,1用1备;微孔曝气器580个,215型,EPDM+PP材质;在线DO仪1套。

19)二沉池:1座。设计尺寸:l×b×h=8.0 m×8.0 m×6.0 m;沉淀区表面负荷:约0.8 m3(/m2·h);结构:钢砼,一布四涂防腐。主要配套设备:污泥泵2台,Q=80 m3/h,H=10 m,P=4.0 kW,1用1备。

20)末端芬顿氧化池:1座。设计尺寸:l×b×h=10.0 m×10.0 m×5.2 m;有效容积:450 m3;停留时间:8.5 h;结构:钢砼,三布五涂防腐。主要配套设备:穿孔曝气系统1套,ABS材质;在线pH计1台。

21)末端混凝反应沉淀池:1座。设计尺寸:l×b×h=10.0 m×8.0 m×5.5 m(含加药反应区);有效容积:325 m3;沉淀区表面负荷:约0.5 m3/(m2·h);结构:钢砼,一布四涂防腐。主要配套设备:框式搅拌机1台,P=2.2 kW,水下碳钢防腐;排泥泵2台,Q=12 m3/h,H=15 m,P=1.1 kW,1用1备;在线pH计1台。

22)排放池:1座。设计尺寸:l×b×h=30.0 m×18.0 m×5.2 m;有效容积:2 500 m3;停留时间24.0 h;结构:钢砼,环氧树脂三涂防腐。主要配套设备:框式搅拌机1台,P=2.2 kW,水下碳钢防腐;提升泵2台,Q=100 m3/h,H=25 m,P=1.1 kW,1用1备;在线pH计1台;在线液位计1台。

23)污泥浓缩池:2座。设计尺寸:l×b×h=8.0 m×4.0 m×6.0 m;有效容积:176 m3;结构:钢砼,一布四涂防腐。主要配套设备:气动隔膜泵3台,DN80型;板框压滤机2台,过滤面积60 m2。

2.3 处理工艺特点

1)按照“分质收集、分类处理”原则,对企业生产废水有针对性地进行分类强化处理,处理效果好,运行费用低。

2)高盐废水中有机物浓度过高会影响蒸发脱盐的正常运行,采用序批式芬顿氧化作为脱盐前处理工艺,可有效消除高沸物对蒸发系统的不利影响,且对来水波动的适应性强。

3)高浓废水采用“催化微电解—芬顿氧化—混凝沉淀—催化臭氧氧化”预处理工艺,在降低有机污染物浓度的同时,提高废水可生化性,为后续生化系统稳定、高效运行奠定基础。

4)催化微电解反应池设计为填料床形式,底部设有独特布水布气系统。填料层底部为不同粒径级配的粗、中、细鹅卵石层,鹅卵石层上为高温微孔活化而成的多元金属融合铁基催化剂。反应器传质效果好,长时间运行无板结堵塞。

5)催化臭氧氧化工艺采用多孔硅胶为载体,负载活性金属氧化物催化剂,能有效提高臭氧氧化效率和臭氧利用效率,具有催化活性高、运行效果好、运行费用低等优点。

6)水解酸化池采用氧化沟廊道池型,以低速推流器推动,保证池内流速控制在0.3 m/s以上,以确保水解酸化效果。

7)综合生化处理系统设置了多级内、外回流系统,实际运行过程中可灵活控制,以最经济的运行方式达到处理要求,且抗冲击能力强。

8)末端处理单元可对生化尾水中不可生化降解的有机污染物进行矿化处理,进一步降低废水的COD、色度及悬浮物等污染物的浓度,确保废水的稳定达标,且造价相对低廉,运行方式灵活多变。

3 处理效果分析

3.1 运行效果分析

工程建成后,已实现连续稳定运行,各处理单元出水水质见表3。

表3 各处理单元出水水质 mg/L

由表3可见:高盐废水经过“序批式芬顿氧化—板框压滤—蒸发”工艺预处理后,一方面,其中的盐分被有效截留,出水ρ(盐分)≤500 mg/L,既满足了排放要求,也为后续生化处理创造了条件,另一方面,其中的有机胺、大分子含氮杂环类物质被截留,馏出液的COD去除率≥70%,总氮去除率≥40%,有效降低了后续处理系统的脱碳、脱氮负荷;“催化微电解—芬顿氧化—混凝沉淀—催化臭氧氧化”工艺既去除了废水中的部分有机物(COD去除率≥50%),又提高了废水的可生化性(BOD5/COD由小于0.1提高至0.25以上),为后续生化系统的稳定运行奠定了基础;“水解酸化—A/O” 工艺对综合废水COD、总氮和氨氮的去除率分别为90%、75%和80%以上;生化出水进一步经末端处理后,可稳定达到COD≤350 mg/L,既满足了设计和工程需求,也实现了废水排放要求。

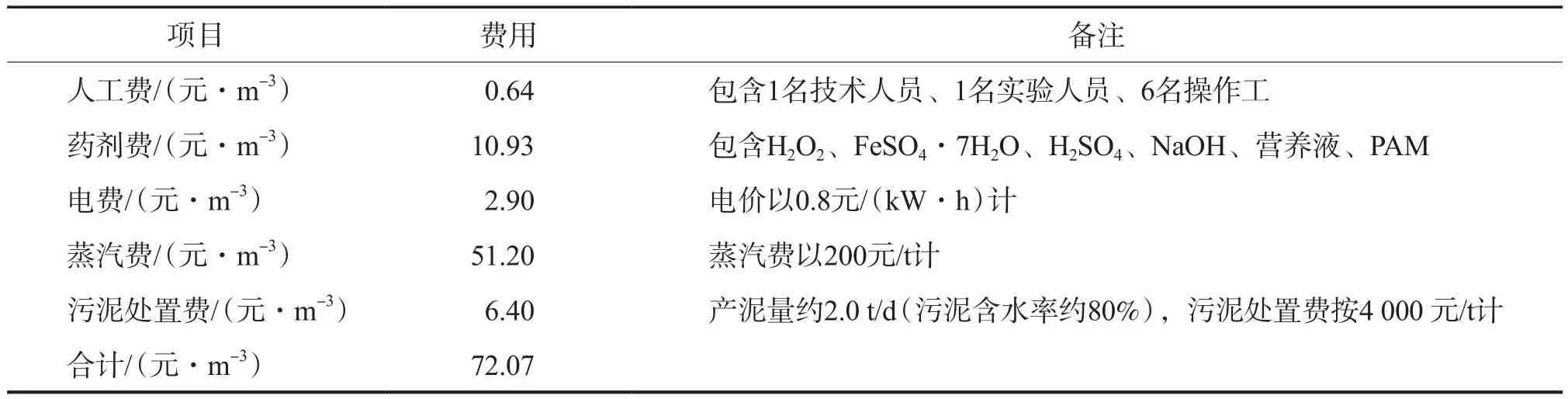

3.2 技术经济分析

废水处理装置投资费用约为4 600万元,包含设计、设备和电气仪表采购、土建工程、安装工程等。废水处理成本分析结果见表4。由表4可见,采用本工艺处理农药原料药生产废水,处理成本约72.07元/m3。其中,蒸汽费、药剂费、污泥处置费约占总费用的95%。因此,在运行过程中,应及时监测来水水质情况,在保证处理效果的同时,通过优化运行控制参数和相应药剂的投加量,做到节能降耗,减少运行费用。

表4 废水处理成本分析

4 建议

1)企业要认真落实清洁生产,将污染治理前移。农药原料药生产过程中会涉及到多种有机溶剂,建议采取相关措施回收溶剂,既有利于实现资源化利用,又能有效降低末端治理的难度。

2)农药原料药生产废水处理的效果主要取决于预处理环节,工程设计前要注重预处理工艺的评估和选择,选择针对性强且合理的预处理工艺是废水能否达标排放的关键。

3)农药原料药生产废水成分复杂,处理难度大,建议开展相关的实验室工艺探索及验证小试,为工程设计和运行提供参考。

5 结论

a)工程实践表明,采用“分质分类集成强化预处理—水解酸化—A/O—末端处理”工艺处理农药原料药生产废水,出水水质可稳定满足园区要求的接管标准。

b)采用“序批式芬顿氧化—板框压滤—蒸发”工艺对高盐废水进行预处理,能够有效截留废水中的盐分,既满足了出水盐分的排放要求,又为后续生化处理创造了条件;此外,还能有效去除废水中的有机物,馏出液中COD去除率≥70%,总氮去除率≥40%,降低了后续系统的处理负荷。

c)采用“催化微电解—芬顿氧化—混凝沉淀—催化臭氧氧化”预处理工艺能够有效提高废水的可生化性,为后续生化处理奠定基础。

d)预处理后的混合废水,经“水解酸化—A/O”工艺处理后,再经“芬顿氧化—混凝沉淀”进一步处理,出水达到排放要求。