狭小空间袋装货物机器臂设计

2021-08-19谢隽贤旦增罗杰吕海涛

谢隽贤,程 鹏,李 维,旦增罗杰,吕海涛

(1. 成都理工大学机电工程学院,四川成都 610059;2. 四川省交通建设集团股份有限公司,四川成都 610059;3. 西藏自治区特种设备检测所,西藏拉萨 850000)

0 引言

为了解决在狭小空间里方便拿取袋装货物的问题,在空旷的空间里工作的机械臂已经达成熟的技术研究基础上[1-2],以及利用现在机械臂的自由度越来越多的条件,可以实现更复杂的运动[3],在未来的机械臂将会更加智能化,能自动校准一些错误[4],机械臂再也不是两三个学科的融合,而是把更多的技术融合在一起来提高机械臂的智能化程度,例如采用人工智能、计算机视觉[5]、遗传算法[6]以及使用远程操作系统来保证工作人员的身体健康[7],或者是采用激光技术来制导[8],拥有更高的精度来实现更加精密的操作需求,甚至还有研究采用人做手势控制的方法传递给机械臂,来完成动作复杂、精度需求较高且重量远超人所能承受的工作[9-10],Ji[11]等,使用拓扑优化,在满足机械臂强度和工作要求各方面之下,最大程度减少整体结构自身的重量.笔者在学习后,产生了设计机械臂的想法.

本文设计了一种能够从火车货运箱高处的狭小空间里抓取物体(编织袋袋装货物,如粮食或化肥等),并且放置在货运托盘上的机械手臂,利用SolidWorks构建实体的三维模型,然后利用ANSYS Workbench软件[12-13]对整体机械臂的结构的强度和形变大小进行分析,为以后的机械臂的电机选取,机械臂控制系统的设计提供参考.

1 取物机器臂的三维模型

由于从火车棚车内取下的货物大多数是用编织袋装的粮食或化肥等,经过试验,用真空泵和吸盘的方法,能够很稳定的吸起一袋货物,所以采用此种方法[14],吸盘直接焊接在前端主杆的尖端正下方位置,保持与地面的水平.

为了能在狭小空间里吸取货物,在前端主杆的适当距离处,用90°的弯曲处理,弯曲处后面采用较其余部分更小的尺寸,保证吸盘能伸进去一段长度吸附在货物的中心位置,吸稳货物,避免吸在边缘处,吸力不够,货物落下的危险情况.

因为所要完成的动作并不是很复杂,主要需要稳定可靠,于是有了采用连杆机构的想法,动作循环往复,可靠性高,根据所要达到的目标要求,主杆采用双连杆机构,副杆采用的是四杆机构,这样可以使前端钓取重物的抓取部分始终保持在水平平衡,避免它过分剧烈的摇晃或者摆动,影响到抓取的成功性.

机械臂的结构采用电机驱动,通过推拉主杆之间的两对半月型连接杆来实现整体结构的上下,在下部使用可以旋转的底座来实现环向的运动,以实现放到后面托盘上的要求.两根主杆,均采用力学性能良好的类似工字型结构,减少对耗材的使用,用销轴进行连接.

整个机械臂,工作情况里最极端的两种情况,第一就是去车皮最上面的狭小空间处吸取货物,其结构简图如图1所示,还有吸取货物后,整个机械臂打直,去放置在托盘的最边缘位置处,其结构简图如图2所示,所以分两个情况进行建模和分析.

图1 第一种工况结构简图Fig.1 Schematic diagram of the first working condition

在SolidWorks中建立机械臂,两种工况的三维模型,由于细小的结构较多,在建模过程中,忽略对整体结构的强度和刚度影响不大的特征元素进行简化,将各种连接如齿轮啮合简化为轴与孔接触、螺栓连接简化为面接触,忽略螺纹、倒角等对力学性能分析影响较小的特征.

2 有限元模型

2.1 划分网格和边界条件设定

将建立好的三维模型,导入ANSYS Workbench里面,所有的网格划分方法用有限元里的四面体结构,10节点结构的solid187单元,其结果将会优于4节点的结果,为了生成质量较好的网格,过渡采取slow的方法,对于机械臂的有限元仿真分为两种极端情况来考虑其强度和变形是否在安全范围内,选用的材料是结构钢,它的许用应力为250 MPa,在基座的底面采用固定约束,考虑整个机械臂的自重,在前臂的最前端下用500 N的力来模拟吸盘抓取了编织袋的情况.

2.2 第一种工况的力学分析

考虑第一种伸长机械臂去高处抓取重物的工况,划分网格后,得到675198网格节点,413980网格单元,网格单元质量良好,可以进行模拟,各个构件之间连接方式选取Bonded连接方式.

根据建立的有限元分析模型进行静力学仿真计算,得到机械臂结构在第一种工况下的等效应变云图如图3所示,等效应力云图如图4所示.

由图中可知,机械臂的最大弹性应变出现在主杆的最前端抓取重物处,最大形变量为3.041 mm,在主杆的末端位置,有应力集中,为最大等效应力位置,为28.779 MPa,但小于结构钢的许用应力,说明机械臂在第一种工况下,满足强度和刚度要求.

2.3 第二种工况的力学分析

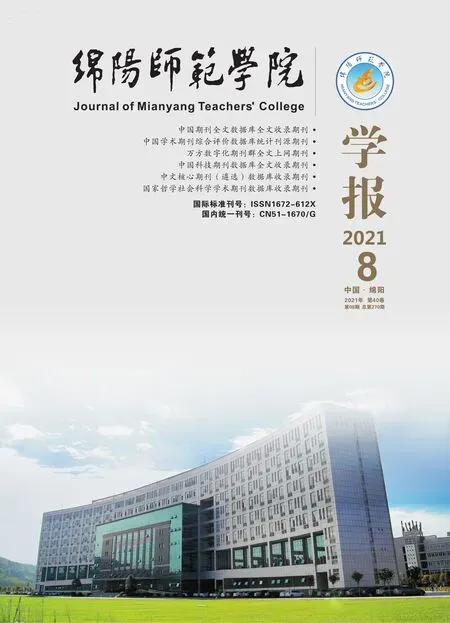

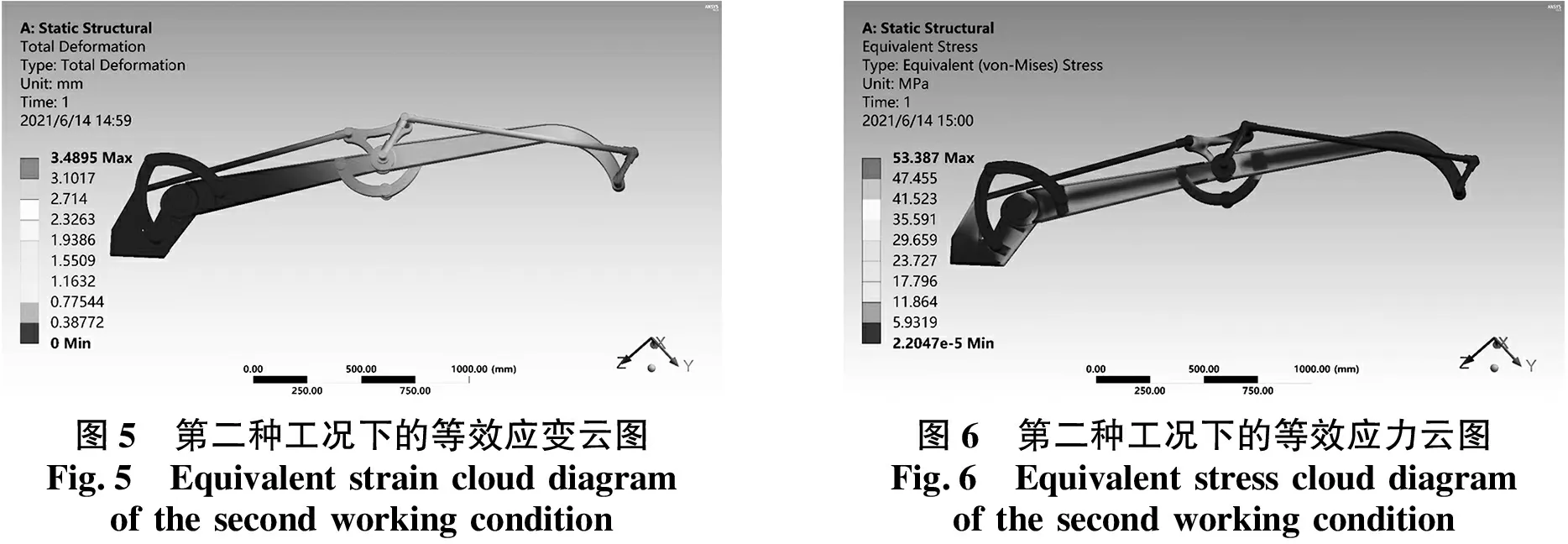

考虑第二种伸长机械臂抓着重物,平放在托盘上的工况,网格划分后,得到718804网格节点,409981网格网格单元质量良好,可以进行模拟,各个构件之间连接方式选取Bonded连接方式.根据建立的有限元分析模型进行静力学仿真计算,得到机械臂结构在第二种工况下的等效应变云图如图5所示,等效应力云图如图6所示.

由图中可知,机械臂的最大弹性应变出现在主杆的最前端抓取重物处,最大形变量为3.49 mm,在主杆前端杆的末端位置,有应力集中,为最大等效应力位置,为53.387 MPa,仍小于结构钢的许用应力,说明机械臂在第二种工况下,仍满足强度和刚度要求.

3 结果

在两种工况下得到计算结果,为检验结果可靠性,借助材料力学进行校核.

不论是前端主杆还是后端主杆,都是采用的工字型截面,因为工字型截面具有良好的力学性能,并且具有对称性,截面图中,竖直的中心线为y轴,水平的中心线为z轴,工字钢截面对z轴的惯性矩为:

式中,B为整个的宽度,H为整个的高度,b为凹陷部分的宽度,h为凹陷的高度

可以求得Iz,当在末端掉起一个50 kg的重物,由材料力学可知,此时会在根部产生弯曲正应力σ,弯曲正应力又在离中性轴最远的上下边缘处达到最大,在产生正应力最大的地方,其截面宽度、面积也是截面里最大的,相比其他地方可以承受更大的正应力,保证了材料不会被轻易破坏,并且,使用工字型截面(相比实心梁、杆)可以节约对材料的使用,综上所以设计的主杆截面是工字型截面,再由力乘以力矩求得弯矩大小,和弯曲正应力公式,可求得弯曲正应力(g取10 kg/N)

对于第一种工况,主杆后端杆是处于垂直树立的情况下(这样可以使机械臂尽量向高处伸去),视作只有前端杆,这一段悬臂梁,此时力矩最大为l=850 mm,边缘最大距离为ymax=60 mm,悬臂梁外伸端受单一垂直方向的力,产生的弯曲正应力远大于产生的弯曲剪应力,忽略不计,则在根部位置,是最危险的,其截面形状和尺寸如图7所示.

由上面的公式所计算出来的σ1为10.63 MPa,从第一种工况里面,利用ANSYS Workbench里的section功能,划出前端主杆根部截面的有限元分析结果如图8所示.

由图中可以看出,其工字型截面的应力分布,满足材料力学的理论,其数值于理论求解的数值,也较为相近,证明了,第一种工况的结果具有可靠性.

在第二种工况下,两段的臂在完全伸直时,这种情况下,悬臂梁的最大力矩为l=1 800 mm,边缘最大距离ymax=80 mm,最容易发生破坏的在后端主杆的根部位置,根部的截面形状为如图9所示,由上面的公式所计算出来的σ2为15.52 MPa,再从第二种工况里面,利用ANSYS Workbench里的section功能,划出其根部截面的有限元分析结果如图10所示.

因为有限元是基于弹性力学的基础上,弹性力学是在弹性区域内严格考虑静力学,几何学,物理学,建立3套方程,并考虑边界上的受力或约束条件下求解的过程,其结果更加精确和可信,由上面两组的结果比对,可以得知,理论预估的结果,虽存在一定的偏差,但是在有限元结果的范围之内,这样便保证了前面的建模和有限元求解的结果具有可靠性.

4 结论

综上所述,经过计算和分析得到以下结论:

(1)通过对极限的两种工况的静力学分析,第一种工况的最大等效应力为28.779 MPa,应变3.041 mm,第二种工况的最大等效应力为53.387 MPa,应变3.49 mm,机械臂整体的强度和刚度满足设计要求.

(2)机械臂在前端主杆位置变形较大,在后期中需要对此处进行优化,同时为之后的控制系统的设计和电机的选取,提供理论依据.