基于电机械技术的制动机构分析与教学实践

2021-08-19靳华伟王国荣

靳华伟 ,王国荣

(安徽理工大学机械工程学院,安徽淮南 232001)

0 引言

电机械制动技术属于《中国制造2025》智能制造的主攻方向[1],也是欧盟民用机器人研发计划项目(SPARC)的核心技术[2],机械化、自动化、智能化和信息化程度高,具有巨大的发展潜力,已成功应用于汽车、轨道交通等领域[3-5].该技术在结构上将原液压驱动部分改为由电动机驱动,将制动对象集合成一个信号交互处理和实时控制的电控系统,具有响应时间短、可靠性高、体积小、无泄漏、无爬行、定比传动和便于联网控制等优点,能够有效提高系统响应、简化系统结构、降低维护难度、优化控制算法和提高制动可靠性[6].

在国际上,电机械制动技术最早应用于航空航天和军事中,现已在汽车和轨道交通等领域得到了成功应用.1)德国的研究中[7-8],Hilzinger等人以电机带动锥齿轮一级减速机构,再通过滚珠丝杠副完成轴向推力作用;Bosch公司的iBooster电机械制动器利用电磁离合器实现快速进给,并通过二级减速齿轮机构完成制动蹄块的增力;Continental Teves公司采用内置电机带动齿轮减速机构,通过滚珠丝杠和棘爪锁完成制动和驻车;Siemens公司采用内置电机直接带动滚珠丝杠运动,用杠杆增力机构代替一级齿轮减速装置.2)瑞典Hakdex公司开发了紧凑的集成电机械制动车轮模块,并将其应用于欧盟民用机器人研发计划项目(SPARC)[9].3)美国GM、意大利Bertone、法国Citroen、日本Denso、Advics、Nissan等公司也成功开发了电机械制动器样机,并通过大量样机测试,验证了电机械制动的可行性和可靠性[10-11].4)韩国和日本等国家的铁道研究机构已成功将电机械制动技术应用于轨道交通制动领域,推动了大推力高响应电机械制动技术的发展[12-13].国内对电机械制动技术的研究发展较快,在结构设计与控制策略分析等方面也取得了卓有成效的成绩.1)同济大学设计了适用于轨道车辆的新型电机械制动系统,其电机械盘形制动单元的外形与既有空气制动夹钳单元一致[14];2)吉林大学设计了无压力传感器的电子机械控制器,搭建了电子机械稳定性控制系统试验台,开展了执行器的离线仿真调试和制动性能测试[15];3)清华大学研究了电机械制动器稳定性影响因素,搭建了电子机械试验台,完善了相应控制算法[16];4)湖南大学研究了电子机械执行器的精确控制和制动同步性问题[17];5)北京理工大学、浙江大学、西南交通大学、合肥工业大学、重庆大学、江苏大学、瀚德万安(中国)等高校和科研机构也在汽车电机械制动器的结构研发、控制策略和实验研究等方面取得了显著成绩,并致力于电机械技术在国内的产业化[18];6)南京中车开展了轨道交通转向架用电机械踏面制动单元的应用研究,等等.

由上述可见,电机械制动技术已从一种辅助制动手段发展成独立制动系统,且具有高响应、高可靠性和较好的应用前景.尤其是其在轨道交通制动领域的成功应用,为该技术的进一步发展奠定了理论和技术基础.本文以一般结构形式的电机械制动机构为例,采用理论、仿真和实验等方法,进行电机械制动机构分析和实践教学研究, 以扩充学生视野, 激发学生学习兴趣, 提高教学效果和教学质量.

1 教学内容准备

一般结构形式的电机械制动机构主要基于连杆组件和电机械制动机构实现运动,包括连杆、滚珠丝杠副、力矩电机和减速器等,如图1所示.在制动初始位置时,摆杆组件a处于摆杆初始角位置,摩擦片处于最右边位置,不对制动对象制动.当制动时,电机通过联轴器a带动减速器,再通过联轴器b驱动滚珠丝杠旋转,旋转的滚珠丝杠通过螺母实现螺母铰链在垂直滑道中垂直向上运动.此时,摆杆组件a逆时针摆动,联动推块带动摩擦片向制动对象方向水平移动,实现90度垂直换向制动.

1. 电机 2. 联轴器a 3. 减速器 4. 联轴器b 5. 滚珠丝杠 6. 螺母 7. 螺母铰链 8. 垂直滑道9. 壳体 10.上壳体铰链 11. 摆杆组件a 12.推块铰链 13. 摩擦片 14.推块 15. 摆杆组件b图1 一般结构形式的电机械制动机构Fig.1 Composition of electromechanical motor in general structure form

2 课堂教学

2.1 问题初步

以现有制动气缸半径90.5 mm为对象进行研究,其制动气路最大压力约为0.6 MPa,则单个制动踏面气缸最大制动压力为:

F气缸=P×πr2=0.6MPa×π×(90.5mm)2=15.11kN

(1)

式中,F气缸为气缸最大制动压力,kN;P为管路压力,MPa;r为液压活塞半径,mm.

要求缓解间隙为10~16 mm,最佳夹紧力建立时间小于等于0.8 s,同时提供2.7~3.6的制动倍率,制动力不小于33kN,故本文以要求制动力为目标进行反演,首先设计连杆机构,再依次设计电机械制动结构.

2.2 连杆机构的设计分析

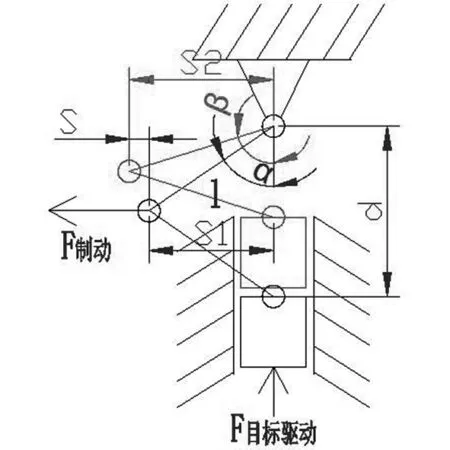

取等长连杆两极限位置进行分析,结合初始角度α和制动角度β,得出最大制动行程与角度和连杆长度的关系,结合缓解间隙要求设计连杆主要参数,如图2所示.

图2 连杆机构分析图Fig.2 Linkage analysis diagram

F制动=2tanα×F制动=2tanα×F目标驱动

(2)

式中,F制动为连杆制动力,kN;F气缸为气缸最大制动压力,kN;α为连杆初始角度,°.

由公式(2)可知,制动倍率为2tanα,因技术要求为2.7~3.6,故α可取53.47~60.95°,则一次制动最大行程S为:

S=S2-S1=1-lsinα

(3)

(4)

式中,S为制动最大行程,mm;S1为初始连杆行程,mm;S2为制动连杆行程,mm;l为连杆长度,mm.

S=S2-S1=lsinβ-lsinα≥10mm

(5)

由公式(5)可知,制动角度β≥71.7°,而电机械驱动垂直行程为初始垂直距离d1与制动垂直距离d2之差,即Δd=d1-d2=2lcosα-2lcosβ=44.6 mm.由连杆制动力为33kN可知目标驱动力为:

(6)

式中,β为制动角度,°;F目标驱动为电机械制动驱动力,kN.

2.3 电机械制动机构的设计分析

2.3.1 滚珠丝杠副选型设计分析 以电机械制动最大驱动力5.5 kN为目标,进行计算.由前述最小缓解间隙10 mm,计算相对应的丝杠移动44.6 mm,最佳夹紧力建立时间≤0.8 s,则

(7)

式中,v丝杠max为丝杠最大速度,mm/s.

初选丝杠导程L0=5 mm,则

(8)

(9)

(10)

式中,n丝杠max为丝杠最大转速,r/min;i为所需传动比;n电机额定为电机额定转速,r/min;Tmax为所需最大力矩,N·m;ηp为运动效率.

2.3.2 力矩电机的选型设计分析 由于减速机构的减速比应大于3,则根据滚珠丝杠的最大驱动力矩4.71 N·m,可得直流力矩电机的连续堵转的力矩不得小于1.57 N·m.又因为要求最大输出力不小于33 kN,故电机功率为:

1. 太阳轮 2. 内齿圈 3. 行星轮 4. 行星架 n1. 太阳轮输入转速 n4.行星架输出转速图3 行星齿轮减速器示意图Fig.3 Schematic diagram of planetary gear reducer

(11)

式中,P为电机功率,W.由公式(11)可知,力矩电机的功率为306.625 W,但紧急制动工况并不会经常出现,且电机短时间容许过载,故选取型号为90ZW-02的直流无刷电机,其额定功率为300 W,最大转矩为3 N·m.

2.3.3 行星齿轮减速器的选型设计分析 由前述电机最大转矩为3 N·m ,滚珠丝杠最大驱动力矩为4.71 N·m ,则行星齿轮减速最小传动比:

(12)

式中,T电机为电机力矩,N·m;imin为最小传动比.由公式(12)可知,要求减速器的最小传动比为1.57.综合考虑行星齿轮减速器的最大传动比,在这里取传动比为3.行星齿轮减速器的结构简图如图3所示,取太阳轮的齿数为40,计算得到行星轮齿数为20、内齿圈齿数为80.齿轮模数取2,则选用型号为ZER60的行星齿轮减速器,其速比为3,扭矩为25 N·m,额定转速为2 000 r/min.

2.4 仿真教学分析

由于制动系统是依靠驱动制动块与制动盘摩擦实现制动的,故在制动过程中的弹性变形不可忽略,需视作柔性体进行处理,进行刚柔耦合动力学仿真分析.通过Hertz弹性接触理论定义齿轮间接触力,弹簧力刚度系数k取10 kN/mm,非线性力幂指数e取3,阻尼系数cmax取1,阻尼系数达到最大时的穿透距离d取0.001 mm,电机堵转转矩取3.2 N·m,制动盘上等效转动惯量取32.8 kg·m2,初始角速度取4 392 deg/s,制动块与制动盘的间隙取0.2 mm,模拟80~0 km/h工况下的紧急制动状态,进行制动仿真分析,结果如图4所示.

图4 制动仿真分析结果Fig.4 Analysis results of braking simulation

由图4a)所示的制动间隙仿真可知,当制动电机正转时,0.044 s后制动块与制动盘接触,此时制动盘夹紧制动;当制动电机反转时,0.085 s后间隙完全消除,释放制动;当电机转速达到1 125 deg/s,与额定空载转速190 r/min基本吻合.由图4b)所示的制动夹紧力响应仿真可知,制动力伴随一定超调量,在0.03 s后稳定在17 kN,则两侧制动为34 kN,满足设计要求.由图4c)所示的制动盘角速度和减速度仿真可知,紧急制动时间为2.8 s,制动盘角速度减幅较稳定,制动盘角加速度波动后稳定于1 400 deg/s2.

制动块与制动盘间的摩擦机理影响着制动的稳定性,本文从控制两者间的静摩擦系数角度出发,分别设置静摩擦系数为0.6、0.7和0.8,模拟60~0 km/h制动工况,对比仿真分析制动稳定性,得到了不同静摩擦系数下的制动盘角速度、角减速度、径轴向时域关系.不同摩擦系数的仿真对比结果如表1所示,可知当静摩擦系数大于0.6时,在制动初始阶段,存在颤振现象,且径向有轻微的振动,但轴向基本无振动;在夹紧阶段时,径向和轴向均有瞬时强振动冲击,但径向振动趋于减弱.随着静摩擦系数减小,颤振减弱,径轴向峰值逐渐减小;当静摩擦系数减小到0.6时,基本无颤振现象,故本文选择摩擦系数为0.6开展结构的选型及优化设计.

表1 不同摩擦系数仿真结果对比Tab.1 Comparison of simulation results of different friction coefficients

2.5 实践教学研究

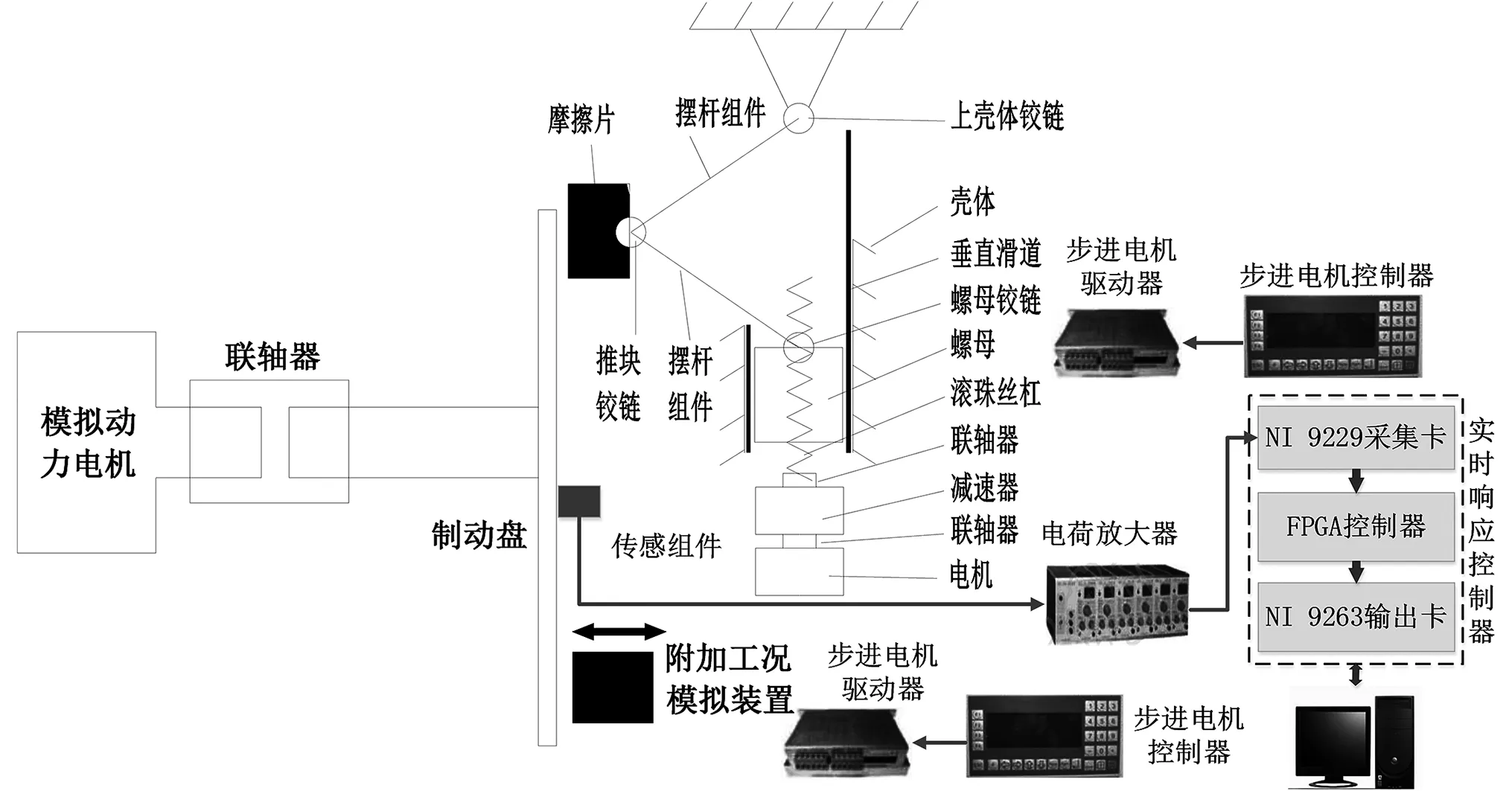

为了验证系统的制动性能,选取制动响应时间为对象进行实验研究,模拟实验如图5所示.实验系统由轮毂转速模拟模块、制动执行器模块、附加工况模拟模块和传感测试模块组成.轮毂转速模拟模块主要通过变频调速器(锐普,1.5KW-220AC)和电磁离合器(通用,DLD6-40A)控制三相异步电动机(皖达,YE2-90L-6)驱动制动盘(山之左,CDZ60418B),实时模拟轮毂转速.制动执行器模块包括制动电机(雷赛,J110LYX04A)、减速器(定制,NGW型行星齿轮减速器)、联轴器(GND,SFK-44C)、滚珠丝杠副(定制,丝杠导程5 mm外径20 mm,螺母JPF2005-6)和制动嵌体(三菱,AP5200)等.当制动电机转动时,通过减速器和滚珠丝杠副带动制动块实现摩擦制动.制动电机是由电机控制器(凯歌,KGS-ZF30)根据控制指令模拟控制电机驱动器(艾思控,AQMD3620NS)动作的.附加工况模拟模块旨在通过附加电机作用于制动盘,给制动盘施加附加力矩,模拟实时工况负载.制动嵌体采用自行设计的秒表计算制动时间,压电感应的接触方式,实现0.001 s的时间计时,信号经实时响应控制器送入LABVIEW软件显示.

图5 制动性能测试实验Fig.5 Brake performance test

实验中假设制动间隙为0.2 mm,测得制动消除间隙时间和制动响应时间如图6和图7所示.如图所示,经过多次平均求得平均速度为2.41 mm/s,故在0.2 mm(0.1 mm*2)的制动间隙下,消除间隙时间估算为0.083 s;当制动电机工作时,0.044 s后内侧制动块与制动盘接触,0.083 s后外侧制动块与制动盘接触,此时制动盘夹紧制动.制动力伴随一定超调量,在0.03 s后稳定在17 kN,内外侧制动块夹紧力相当.前述的理论分析结果是依据15.08 kN的目标制动力得出的,进而验证了理论分析的可靠性.两者之间的差值是由于在计算中相关系数采取圆整和冗余设计造成的,这在一定程度上也反应了分析的准确性.可见,在特定制动间隙下,消除间隙时间为0.083 s,0.044 s制动块与制动盘接触,实现摩擦制动,最大制动力满足33 kN和0.8 s最佳夹紧时间要求.

图6 制动消除间隙时间实验研究Fig.6 Experimental study on clearance clearance time of brake

图7 制动响应时间实验研究Fig.7 Experimental study on braking response time

3 结论

(1)以一般结构形式的电机械制动机构为例,采用理论、仿真和实验等方法,进行电机械制动机构分析,得到了连杆组件、滚珠丝杠副、电机和减速器等结构参数,具有理论性和实用性;

(2)采用理论、仿真和实验等综合教学手段进行分析研究,完整地体现了理论实验分析和教学过程;

(3)通过刚柔耦合动力学仿真软件,展示了关键参数的影响情况,图文并茂地搭建了理论和实践之间桥梁;

(4)虚拟和实验的有机结合,扩充了学生视野,激发了学生学习兴趣,提高了教学效果和和解决问题能力.