汽车空调气动噪声分析和声品质优化

2021-08-18庄志勇段传学刘肖曹友强

庄志勇,段传学,刘肖,曹友强

(吉利汽车研究院(宁波)有限公司,浙江宁波 315000)

0 引言

汽车空调噪声是影响乘员舒适性的重要因素。随着新能源汽车的盛行,由于发动机遮蔽效应的缺失,空调噪声占整个乘员舱噪声的比重变大。国民对汽车品质提升的需求,使空调噪声开发也受到很大的挑战,声压级不再是衡量噪声优劣的唯一标准,声品质也成了不可缺少的舒适性需求。

气动噪声是汽车空调的主要声源,在设计阶段通过数值模拟的方法可降低开发成本和风险。学术界较为前沿的分析方法是计算流体力学与声学相结合,早在1992年ICASE和NASA就确立了流体计算声学的方法[1],近年来也有关于汽车空调声学仿真的报道[2-7],但由于汽车空调内部流道复杂,仿真和实测结果不一致是困扰其发展的主要因素。目前国内对于汽车空调噪声的开发,较为常用的方法是计算流体力学和实验结合,通过分析空调箱和风道内部的瞬态流场、压力和速度分量,进而优化提高风量和优化风量分配[8-12],然后进行实验验证。目前国内对空调噪声研究较多,多集中在鼓风机引起的电磁阶次噪声、结构噪声以及气动噪声引起的宽频噪声[13-20],但气动噪声引起的声品质问题关注较少。

本文针对某汽车空调开发过程中出现的声压级超标和声品质问题,采用整车实验找问题-台架实验定位-模拟分析找点-实验验证确认的优化方法,降低了整车噪声,降低车内空调气动噪声的同时,使声品质得到显著提升。

1 实验和虚拟结合的分析方法

1.1 整车测试分析确定问题

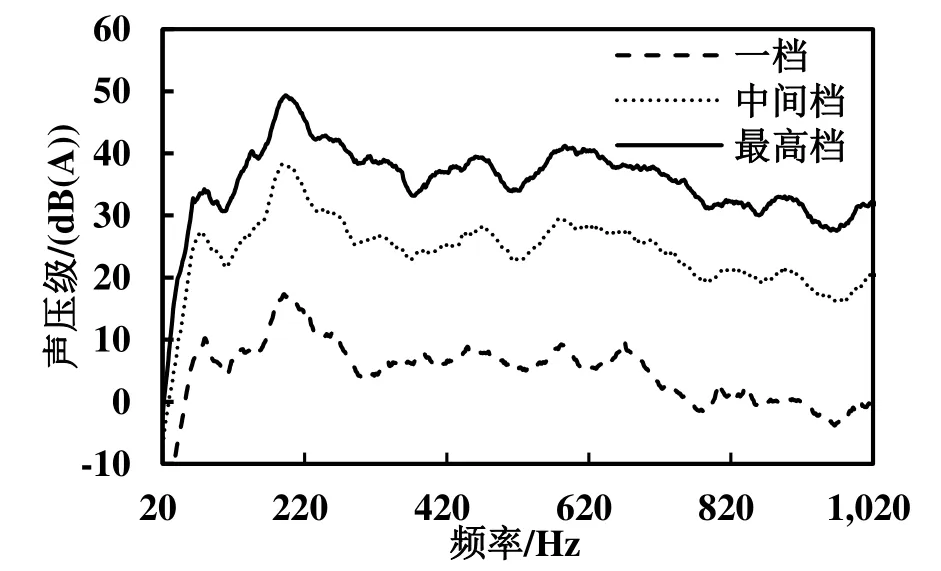

某车型在开发过程中开空调吹面模式噪声声压级超标,且存在很严重的轰鸣声。同时随着档位的增加,轰鸣声变大,严重影响声品质,主观评估不可接受。为解决问题,首先对整车进行了测试和分析。麦克风测点位置在主驾右耳旁。测试时鼓风机外接电源,车辆其他部件均不运行以排除其他因素,空调设定为吹面模式。噪声的测试结果如图1和表1所示。

表1 整车鼓风机噪声值

图1 中3 条曲线分别代表鼓风机在最高档、中间档和最低档的噪音频谱。最高档的声压级超出目标值4 dB(A)。其中3 条频谱上在190 Hz 附近均存在明显的峰值,最高档的峰值为49 dB(A)。经滤波分析,确定此峰值频率为轰鸣声的主要影响频段。对此频段进行带阻滤波减小其值,发现190 Hz 峰值在42 dB(A)以下,声品质才可接受。

图1 整车HVAC 鼓风机噪声测试结果

1.2 台架测试分析定位零部件

由于轰鸣声和空调气动部件相关,为了寻找轰鸣声的原因,建立了HVAC 鼓风机的台架进行测试。首先对HVAC 鼓风机进行台架测试。麦克风测点布置在出风口斜上方1 m 的位置,进风口施加与风道相当的背压,测试鼓风机额定转速下的噪声,测试台架如图2所示。

图2 HVAC 台架噪声测试

单HVAC 鼓风机不带风道带背压的测试结果如图3所示。总声压级为64.6 dB(A),且频谱没有与整车测试结果相同的190 Hz 频段,主观评估也没有轰鸣声。因此确认HVAC 鼓风机本体不是轰鸣声的噪声源。HVAC 鼓风机和风道一并在台架上测试,测试背压为单HVAC 的背压减掉风道的压损。台架测试结果如图4所示,总声压级为65.3 dB(A),存在190 Hz 的峰值,约为39 dB(A),由于测试环境为半消声室,与整车混响声场环境有区别,导致峰值较小。但轰鸣声的频率特征存在,因此确认风道是噪声源。

图3 HVAC 鼓风机台架噪声测试结果

图4 HVAC 鼓风机和风道台架测试结果

1.3 风道建模分析找问题点

为了找到锁定风道的问题点,对风道进行CFD建模分析,通过流场查找并优化问题。

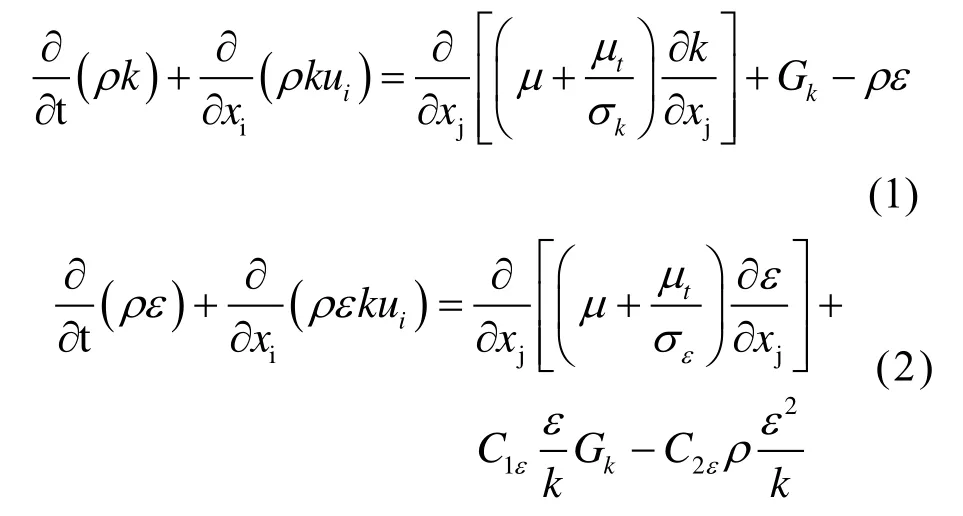

边界条件及求解设置[6]:假定固体区与流体区的物性参数为常数,流动为稳态流动;忽略空气的重力和温度变化影响,设定空气的密度和黏度;根据HVAC 实际风量,设定入口流量为400 m3/h,出口为压力出口;设空气在风道入口处的速度均匀分布,方向垂直于边界,风道出口处背压为0。压力-速度耦合采用Simple 方法,采用高雷诺数k-ε湍流式和壁面函数;湍流动能k和耗散率ε由经验公式计算确定;计算选择二阶迎风格式标准k-ε湍流模型进行分析。

不可压缩气体、忽略重力和温度影响的标准kε模型输运方程为:

Gk表示平均速度梯度产生的湍动能:

湍流黏度μt的计算公式为:

式中,C1ε、C2ε、Cμ、σk和σε采用默认值,C1ε=1.44、C2ε=1.92、Cμ=0.09、σk=1.0、σε=1.3;σk和σε分别为湍动能和湍动能耗散率的湍流普朗特数。

图5所示为风道数模,共4 个进口和4 个出口。局部网格如图6所示,面网格约36 万,体网格约280 万。

图5 风道数模

图6 风道局部网格

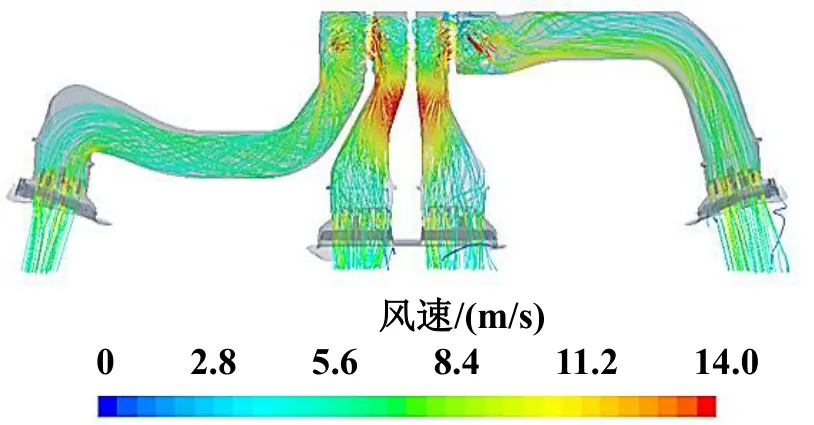

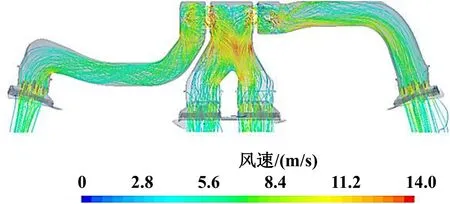

流场计算结果如7所示。由图7 可知,风道中间出风气流风速较高且气流紊乱。中间风道的出风口颈部是问题源。

图7 风道内部流速

1.4 风道优化方案确定

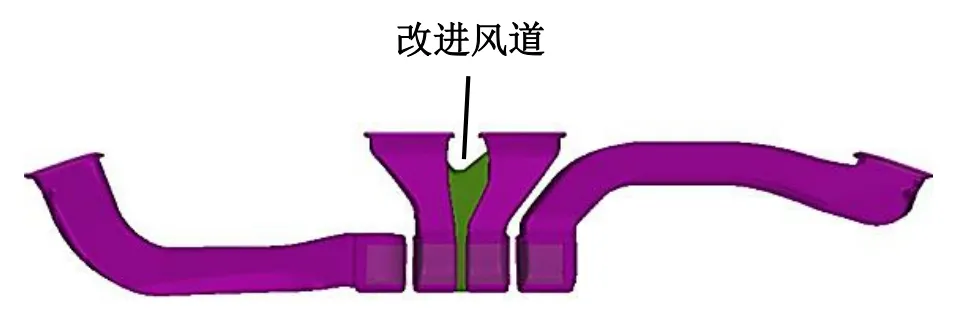

对中间风道进行优化,目标是降低风道的内部流速、总压损和湍流动能。在造型不能改变、出风口面积不变的前提下,对中间左右风道进行并联,中间风道的改进结果如图8 的绿色部分所示。重新对新风道模型进行模拟计算,风速场的计算结果如图9所示。其内部流速、总压损和湍流动能均比原风道有较大改善,新风道和原风道模拟结果对比见表2。由表2 可知,改进风道的内部流速、总压损和湍流动能均得到9.2%以上的优化提高。

表2 原风道和改进风道模拟结果对比

图8 原风道和改进风道模型对比

图9 改进风道内部风速

2 改进方案实验验证

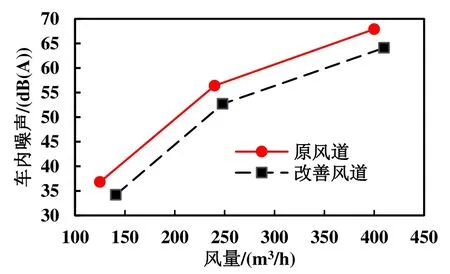

根据数值模拟提供的方案,制作风道样件在整车上进行实验验证。吹面模式最高档的测试频谱和声压级结果如图10 和表3所示。结果显示,风道优化后声压级降低3.8 dB(A),基本达到设计目标,轰鸣声频段降低约9 dB(A),主观声品质得到显著提升。图11所示为风道改进前后车内风量和噪声对比,由图11 可知,对改善后的风道进行整车风量测试,最大风量提高10 m3/h,约2.5%,风道优化后,车内噪声平均改善了3.4 dB(A)。

图10 风道改进前后车内最高档声频谱对比

图11 风道改进前后车内风量和噪声对比

表3 噪声风量测试优化结果

3 结论

本文利用实验和模拟相结合的方法,研究了汽车空调噪声大和声品质差的原因,利用计算流体力学分析优化了风道的内部流场,最终实验验证,车内空调噪声达标,声品质提高,得出如下结论:

1)影响汽车空调噪声大小和声品质的主要频率为190 Hz,对应峰值小于40 dB(A),主观上才不被觉察;

2)风道优化后,风速降低14.5%,湍动能降低9.2%,风道紊流得到优化;为风道开发提供了一定的客观指标;

3)风道优化后,压力的损失由121 Pa 降低至109 Pa,实验验证风量提高2.5%;

4)验证优化后的风道,车内空调最高档噪声优化了3.8 dB(A),轰鸣频段的尖峰值降低9 dB(A)。