制冷剂充注量及阀开度对带气液分离器的CO2汽车空调系统性能的影响

2021-08-18张振宇王丹东陈江平张立

张振宇,王丹东,陈江平*,张立

(1-上海海立电器有限公司,上海 201206;2-上海交通大学低温与制冷工程研究所,上海 200240;3-上海交通大学溧阳研究院,江苏常州 213000)

0 引言

近年来,随着温室气体氢氟碳化物(HFCs)的大量排放,全球气候变暖加剧,导致一系列的极端天气现象。中国乘用车保有量在2018年底达到3.25亿辆[1]。汽车空调中的氢氟碳化物的泄漏是造成温室效应的重要原因之一。因此,许多国家越来越重视汽车空调领域制冷剂的替代,天然工质CO2作为一种不破坏臭氧层、温室效应低、全球变暖潜力值(Global Warming Potential,GWP)为1、无毒、不可燃、传热性能好且易获取的制冷剂,得到了广泛的认可,有望作为环保制冷剂在汽车空调中得到应用。但是CO2汽车空调循环为跨临界循环,在高温环境下会出现制冷性能的衰减,同时排气温度和压力都很高,高压能达到11 MPa 以上。

CICHCNG 等[2]研究了R290 的充注量对于系统性能的影响,通过实验和理论研究充注量对于吸气过热度的影响,实验结果表明充注量使得系统的过热度发生变化,当系统过热度越大,对系统的性能影响越大。SIANG 等[3]研究了充注量对制冷剂温度、质量流量、排气压力、制冷量和压缩机功耗的影响,研究结果表明,降低单位制冷剂的制冷量的同时,由于制冷剂增加,系统的整体制冷量有所提高。HERMES 等[4]利用纯热力学分析热门制冷剂的充注量对于换热器性能的影响,从而能够在保证系统性能的前提下,降低系统的充注量。SUN 等[5]采用反向传播神经网络方法对空调系统中的制冷剂充注量进行故障诊断,将过充故障数据的准确率从82.7%提高到了93.8%。通过建立充注量模型,简化了对最优充注量的判断。ROH 等[6]对二氧化碳两级压缩制冷系统进行了性能分析,通过分析得出过热度、压缩机效率、质量流量等对制冷量、功耗和COP的影响。APREA 等[7]研究了CO2充注量对于系统性能系数以及制冷能力等影响。KANG 等[8]研究在不同工况下带中间换热器储液罐的换热性能,比较了R410A、R134a 和R22 在该储液罐系统中的换热特性,发现R410A 和R134a 的传热速率比R22 高40%和23%。RAISER 等[9]建立了新的储液罐模型,对泄油孔和J 型管进口质量流量的压降特性进行了相关研究,对比了制冷循环模型的模拟和测量结果,研究了储液罐对系统瞬态和稳态的影响。HAZARKA 等[10]建立了CO2跨临界空调系统的数值模型,通过实验研究了充注量、环境温度对于系统性能的影响,同时通过数值模型预测了系统的最佳COP。刘圣春等[11]建立了CO2跨临界双级压缩制冷循环的热力学模型,并分析了中间压力、气冷器出口温度等对系统性能的影响。赵家威等[12]设计了R134A 制冷剂的热泵系统,并且通过实验研究了制冷剂充注量对于热泵系统性能的影响。刘杰等[13]通过实验研究了最优充注量对于新型换热器汽车空调的影响,结果表明采用了新型换热器系统制冷量提高18%,COP 提升了5%,最优充注量反而降低了100 g。王栋等[14]研究了充注量对于小型制冷系统的影响,讨论了不同充注量下吸排气压力和吸排气温度的变化。刘业凤等[15]研究了CO2热泵热水器充注量的影响,结果表明充注量对于排气压力和系统性能影响最大。贾庆贤等[16]研究分析了4 mm管换热器的充注量特性,研究发现4 mm 的管换热器能够在保持性能不变的情况下,有效降低制冷剂的充注量。戴国民等[17]对空调器的毛细管长度和冲注量进行了实验研究。史剑春[18]对冲注量和毛细管尺寸的确定方法进行了阐述分析。龙建佑等[19]研究了冲注量以及毛细管长度对性能的影响。王敏等[20]计算分析研究了换热器面积和充注量对系统性能的影响。

现有的研究中,气液分离器对CO2汽车空调的影响研究较少,本文通过可视化的气液分离器研究了充注量对制冷剂在气液分离器中行为的影响。压缩机在运行过程中,如果出现吸气带液现象,说明系统性能衰减严重。通过在压缩机前增加气液分离器和中间换热器(Intermediate Heat Exchanger,IHX),可以保证压缩机吸气过热,提高系统的制冷性能。气液分离器具有一定的储液功能,对于系统的充注量会造成一定的影响,本文通过对充注量和阀开度的分析研究气液分离器对于系统制冷性能的影响。

1 带气液分离器的CO2 汽车空调系统实验原理与装置

实验台架系统原理如图1所示,制冷剂为天然工质CO2,经压缩机后变成高温高压的制冷剂,之后在气冷器中和外界空气换热,温度相对较高的制冷剂和压缩机入口的制冷剂换热,流入压缩机的制冷剂部分过热,有利于系统性能的提升。随后依次流经干燥过滤器和流量计,流量计记录系统中制冷剂的流量。换热后高压制冷剂经过可调节开度的电子膨胀阀节流降压。电子膨胀阀的开度通过外接Lin 通讯进行调节。CO2制冷剂经过电子膨胀阀节流降压,此时CO2通过冷凝器和外界空气进行换热,在充注量较高的工况下,蒸发器出口为两相流。两相流在气液分离器中分离,部分液体积存在气液分离器中,气体从出口流出,由于气液分离器中J 型管底部有着直径为1 mm 的回油孔,高速流动的气态CO2制冷剂会将部分液态CO2制冷剂从回油孔中携带回压缩机。此时气液分离器出口制冷剂存在一定的干度,如果直接进入压缩机,会造成压缩机吸气带液,对系统的性能和压缩机的寿命都会造成一定的影响,因此系统中增加中间换热器,让气冷器出口的高温CO2制冷剂和气液分离器出口的CO2制冷剂进行换热,使得进入压缩机入口的制冷剂过热,提高系统性能。

图1 实验台架系统原理

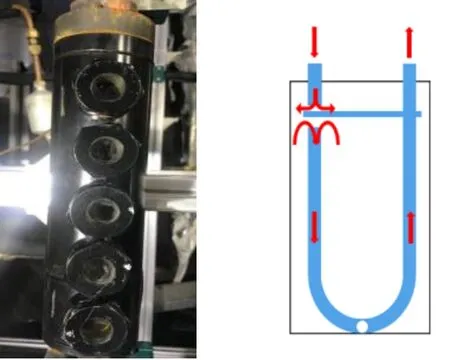

气液分离器的结构如图2所示,从蒸发器中出来的两相流CO2制冷剂从左侧进入到气液分离器中,制冷剂冲击到挡板上,液态制冷剂从挡板周围流入到罐子中,液体在下方积存,J 型管底部存在1 mm 直径的回油孔,可以让随制冷剂流动的润滑油回到压缩机。气态制冷剂从J 型管处流出,在IHX处换热回到压缩机,IHX 换热段的长度为1.0 m。

图2 气液分离器结构

气液分离器垂直方向开有5 个玻璃窗,通过玻璃窗观察气液分离器在不同充注量下内部液位高度,分析气液分离器对系统性能和充注量的影响。

压缩机的类型为转子式,排量6 mL/r,由变频器控制。通过变频器可以控制压缩的转速范围为1,800~6,000 r/min,同时压缩机装有过温保护,限制温度为120 ℃。蒸发器和气冷器为微通道换热器,尺寸分别为W×H×D=310 mm×236 mm×32 mm 和620 mm×456 mm×12 mm。阀采用的是CO2电子膨胀阀,开度范围为0~576 步,通过稳压电源的电压大小来进行调节。

CO2系统运行压力较高,高压达到11 MPa,因此所有实验部件均为耐压部件,高压侧压力传感器的范围为0~20 MPa,低压侧压力传感器范围为0~10 MPa,温度传感器为Pt100 的铠装热电偶,精度为0.2%FS。为保证实验的安全进行,在压缩机出口处安装压力开关,压力设定值为13 MPa,一旦排气压力高于13 MPa,压力开关发出信号给继电器,断开压缩机电源。流量计精度为±0.5%。数据采集设备为agilent34970,能够准确及时采集到系统各个点的压力、温度和流量。环境温度由焓差台控制,保证温度和湿度的稳定,以模拟汽车运行过程中的工况。具体实验工况如表1所示。

表1 实验工况

2 实验结果分析及讨论

2.1 不同充注量下气液分离器对系统性能的影响

控制室内侧干球温度为27 ℃,湿球温度为19.5 ℃,室外侧干球温度为35 ℃,湿球温度为26.2 ℃。系统充注量从400 g 不断增加,直至增加到1,700 g,原先系统处于缺制冷剂的状态,每次往系统里充注100 g,等到制冷剂达到最优充注附近,每次往系统里充注50 g,之后过充注之后,每次往系统中充注100 g,充注至1,700 g 结束。

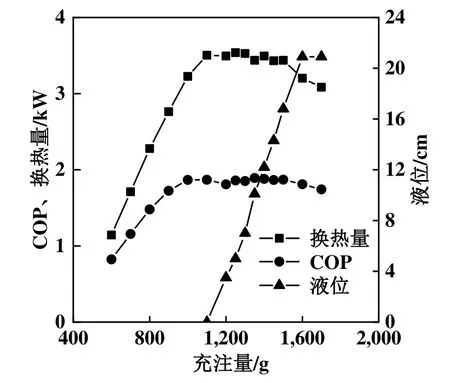

根据实验现象,在400~1,000 g 充注量下,气液分离器中不存在液态CO2,系统表现为缺制冷剂的状态,高压侧和低压侧的压力明显偏低。当充注量达到1,100~1,500 g,蒸发器出口为两相流,之后两相流进入到气液分离器中,气态制冷剂从气液分离器出口流出回到压缩机,液态制冷剂则积存在气液分离器中。随着制冷剂充注量的增加,气液分离器中的液位不断升高,直至达到出气孔的位置。当充注量达到1,600 g 之后,气液分离器中的液位不再升高,达到最高值,IHX 换热量不足,进入压缩机的制冷剂不再是过热气体,压缩机吸气部分带液,导致排气温度降低,使得系统的性能出现大幅下降。气液分离器中液位采用刻度线进行记录,液位记录如图3所示。

图3 不同充注量下气液分离器中液位(单位:cm)

图4所示为系统在不同充注量下,系统性能系数(Coefficient of Performance,COP)、换热量和液位高度。在欠充注的情况下,系统的制冷量偏低,COP 也偏低。此时系统中制冷剂偏少,流量小,通过蒸发器的制冷剂少,即使所有制冷剂蒸发吸热,制冷量也偏低。随着制冷剂充注量不断增加,换热量迅速升高,直至充注量达到1,100 g,换热量达到最大值。COP 则在充注量1,000 g 左右达到最大值1.87,可见换热量和COP 相比,存在着一定的滞后性。当充注量在1,200~1,500 g,系统的制冷量和COP 未发生明显的变化。在这个阶段,往系统中充制冷剂,多余的制冷剂则不断积存在气液分离器中,系统中运行的制冷剂的量基本不变。从液位中可以反映出来,液位从1,100 g 充注量下的0 cm 到1,600 g 充注量下的21 cm,体积为580 mL。在系统过充注的情况下,即充注量在1,600~1,700 g,此时液位达到最高。多余的制冷剂无法积存在气液分离器中,只能从气液分离器出口进入到压缩机,导致压缩机吸气带液,使系统性能下降,制冷量下降6.8%。但是COP 与之相比,只下降了3.2%,可见充注量对于换热量的影响高于COP。

图4 COP、换热量、液位随充注量的变化

2.2 不同阀开度下系统性能分析

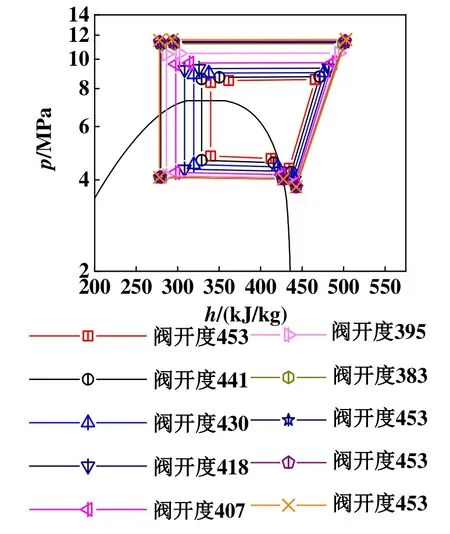

在制冷剂欠充注的系统压焓图如图5所示。阀全开步数576 步,在700 g 充注量下,系统整体高低压的焓值较高,阀开度范围在70%~80%,流量变化范围53.2~93.6 kg/h。

图5 700 g 充注量下系统的压焓图

从压焓图中可知,在欠充注下,调节阀的开度对于系统的高压影响较小,但是对于低压影响较大。在系统缺少制冷剂的情况下,阀的节流能力和压缩机的转速相比,对系统的影响更大。此时,高压压力略微高于CO2气体的临界压力,系统中制冷剂流量太小,导致气冷器侧换热不够充分。在CO2制冷剂焓值较大的时候就进入电子膨胀阀中节流降压,系统中由于缺少制冷剂,电子膨胀阀能较好控制低压侧的压力。CO2制冷剂经过节流降压之后,进入到气液两相区域,由于电子膨胀阀的作用为降低高压侧的压力,不改变阀前后的焓值,即节流后的焓值和IHX 高压侧出口的焓值一样,此时焓值偏高,系统循环整体偏窄,蒸发器的性能无法完全发挥出来,制冷剂经蒸发器换热之后完全汽化,从压焓图中可知蒸发器中制冷剂的两相状态只占50%左右,对于这种情况,气液分离器中无液态制冷剂,IHX 中也是气态制冷剂和气态制冷剂进行换热。

适当充注量下系统压焓图如图6所示,此时系统充注量为1,500 g,和700 g 充注量相比,系统中的高压和低压明显变高。阀的开度为50.5%~78.6%。在此充注量下,随着阀的开度变化,系统高低压都出现一定的变化,特别是高压,和700 g 相比,变化更加明显。

图6 1,500g 充注量下系统的压焓图

制冷剂流量变化范围为100.8~138.1 kg/h。阀开度达到70%,CO2系统制冷性能达到最优,即阀开度步数对应395 步。CO2系统中气冷器换热充分,使气冷器出口的焓值大幅度降低,加上系统中存在IHX,使得到达电子膨胀阀前的焓值进一步降低,电子膨胀阀节流降压,CO2制冷剂进入两相状态,系统中制冷剂的流量和蒸发器的换热量匹配,蒸发器充分换热,之后两相流进入到气液分离器中,此时分离器中积存液态CO2,由于J 型管下开有孔,高速流动的气态CO2会携带着部分液态CO2从气液分离器出口流出,此时IHX 通过换热能够有效将制冷剂过热,使压缩机吸气口不带液,减小压缩机的功耗,提升系统的性能。

在制冷剂过充注的系统压焓图如图7所示,系统充注量为1,700 g。阀开度范围为34.4%~80.7%。

图7 1,700g 充注量下系统的压焓图

由图7 可知,随着阀开度变小,系统的低压变化越来越小,阀对低压的影响渐渐减小。此时气液分离器中的制冷剂已经溢出,压缩机在阀开度大于68.6%时吸气带液,IHX 的热交换能力不足,无法将气液分离器中的全部液态制冷剂加热成过热气体,导致压缩机吸气带液,功耗增加、COP 也相应增加。当阀开度继续减小,系统中制冷剂流量减小,此时IHX 的换热能力可将气液分离器中出来的少量液态制冷剂变成过热蒸气,虽然压缩机吸气不带液,但是阀开度太小,导致高压变高,最终同样导致压缩机功耗增加,不利于系统性能的提升。

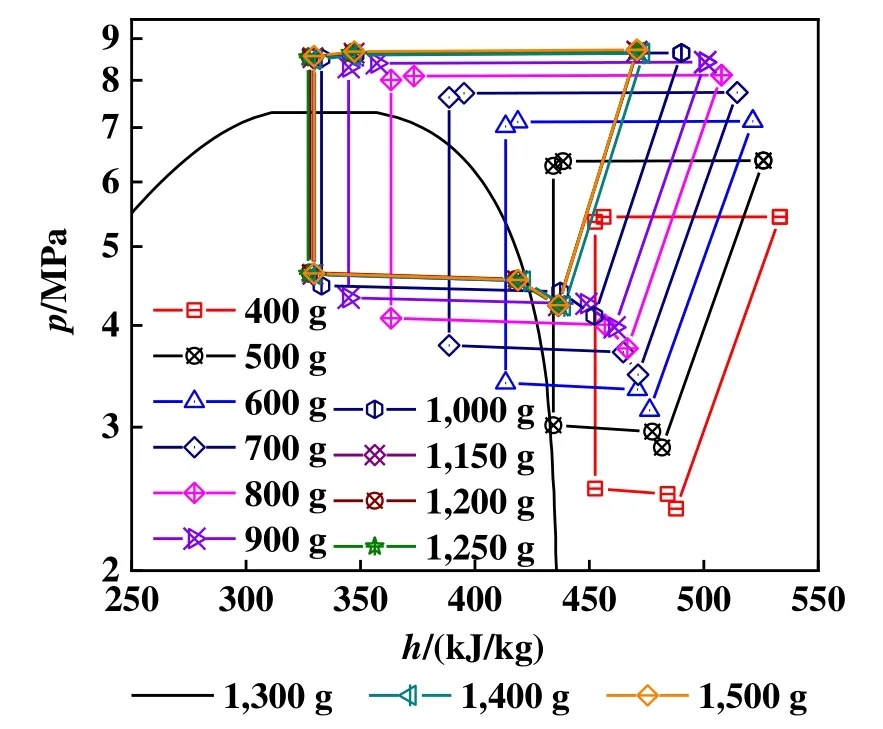

系统中由于存在气液分离器,能够储存一部分的制冷剂,这是系统COP 和制冷量图中出现平台的原因。图8所示为同阀开度下系统压焓图。由图8 可知,1,000~1,500 g 充注量之间,整个系统状态接近。可见气液分离器在一定充注范围内能够起到稳定系统的作用。同时由于气液分离器中J 型管中有回油孔,使出口制冷剂的干度保持相对稳定,加上存在IHX 系统,能够保证进入压缩机入口的制冷剂状态相对稳定。制冷剂欠充注时,气液分离器管道较粗,对整个系统状态无明显影响,而当过充注时,气液分离器也相当于直径较粗的管道,只是其中的制冷剂由欠充注时的气态变为液态。此时有无气液分离器对于系统来说同样影响不大。

图8 同阀开度下系统的压焓图

3 结论

本文研究了带有气液分离器的CO2汽车空调系统,分析了气液分离器对于系统充注量的影响,得出如下结论:

1)由于气液分离器的存在,使得在原先的充注量曲线上出现了一段平台期,即在平台期上,继续往系统中充注制冷剂对系统的各个点的状态及性能影响都较小;

2)在制冷剂充注量为400~1,000 g 的欠充注工况下,阀对于低压的影响远远大于对高压的影响;此时当阀开度减小,系统中流量降低,低压侧受到阀的影响反而变化更加明显;

3)在制冷剂充注量为1,100~1,500 g 的充注适当工况下,阀开度变化对高压和低压的影响明显;

4)在制冷剂充注量为1,600 g 以上的过充注工况下,阀明显对于高压的影响更大。