12Cr1MoVG小径厚壁管焊缝横向开裂分析及处理

2021-08-18吴国忠于佳宇肖德铭

徐 贤,吴国忠,常 伟,于佳宇,魏 然,肖德铭,常 青

(1.国家能源集团科学技术研究院有限公司银川分公司,宁夏 银川 750004;2.国能锅炉压力容器检验有限公司,北京 102209)

0 引言

火力发电机组发展趋势是提高蒸汽参数以提高发电机组的效率,随着蒸汽温度和压力的提高,锅炉受热面的结构发生了很大变化,越来越广泛地使用小径厚壁管,尤其超超临界机组的水冷壁管、高温过热器管、后屏过热器管等都是小径厚壁管[1-2]。超超临界机组锅炉受热面管径厚比变小,对管材的冶炼、加工、力学性能有着显著影响,同时也影响材料的焊接工艺、接头的性能及检测[3-4],尤其是现场安装焊接的难度变大,产生裂纹缺陷的焊缝数量增加,另外焊缝射线透照检测效果差,裂纹检出率也相应降低[5-6]。

超超临界机组相比亚临界机组,高温蒸汽管道、高温受热面管使用了大量的高合金马氏体耐热钢、奥氏体不锈钢,水冷壁也用到了12Cr1MoV、15CrMo等低合金耐热钢。12Cr1MoV等低合金耐热钢应用时间长、焊接工艺成熟,高合金的马氏体耐热钢应用时间相对较短,因此在焊接过程中,技术人员都比较重视关注高合金钢的焊接质量,放松了低合金钢的焊接质量监督。但超超临界机组水冷壁管相比亚临界机组径厚比大大降低,由于结构的改变,焊接、检测都存在不同,不重视必然出现焊接裂纹。

近年来,超超临界机组水冷壁管在安装中、投运前期发生多次焊接裂纹事件[6-9],严重影响了工程质量和进度,造成严重的经济损失。水冷壁管开裂失效事件常见[10-14],但水冷壁管大量焊缝横向开裂情况少见,本文针对1000MW超超临界锅炉12Cr1MoVG水冷壁管安装焊缝出现的横向裂纹进行失效分析,以引起同行重视低合金小径厚壁管的焊接。

12Cr1MoVG钢属珠光体低合金耐热钢,该钢具有较高的热强性和持久性,被普遍用于制造壁温小于580 ℃的受热面管子,壁温小于565 ℃的集箱、蒸汽管道[15-16]。由于12Cr1MoVG钢焊接性较好,但淬硬倾向较大,具有较大的冷裂敏感性,为保证焊接接头的可靠性,需严格控制焊接工艺,尽可能减少焊接缺陷[17]。另外,在焊接过程中,由于受到不均匀的局部加热和冷却,使材料产生了不均匀的体积膨胀和收缩,导致钢材内部产生了残余应力。焊接残余应力易引发裂纹,不仅会使接头的强度和韧性下降,甚至会导致接头开裂[18]。

某公司#1、#2锅炉为1000MW超超临界直流锅炉,水冷壁采用全焊接的膜式壁、内螺纹垂直上升式,下部管屏为材质12Cr1MoVG、规格Φ28.6mm×5.8mm(最小壁厚)、焊材E55-B2-MnV。#1、#2锅炉在试运及投运初期的甩负荷过程中,先后发生12Cr1MoVG钢水冷壁管安装焊缝横向开裂泄漏停机,焊缝在安装过程中均经100%射线检测合格。#1炉开裂泄漏2次共7焊口开裂,割管抽样58焊口15道有裂纹,X-射线垂直透照复检9002道发现183道有裂纹;#2炉开裂泄漏3次共6焊口有裂纹,割管抽样88焊口23道有裂纹,X-射线垂直透照复检1692道发现10道有裂纹。

1 试验分析

为查明水冷壁管焊缝横向开裂的原因,#1炉割管48道焊缝、#2割管57道焊缝、1道开裂泄漏、2道射线检测发现裂纹进行抽样试验,抽样包括安装焊缝、厂家焊缝、裂穿焊缝,抽样全部进行了宏观检查、金相组织分析、硬度检测,抽取3道焊缝(已裂穿、射线检测发现裂纹)进行化学成分分析,1道裂穿焊缝裂纹面打开进行微观形貌观察,部分抽样的编号及取样位置如表1所示。

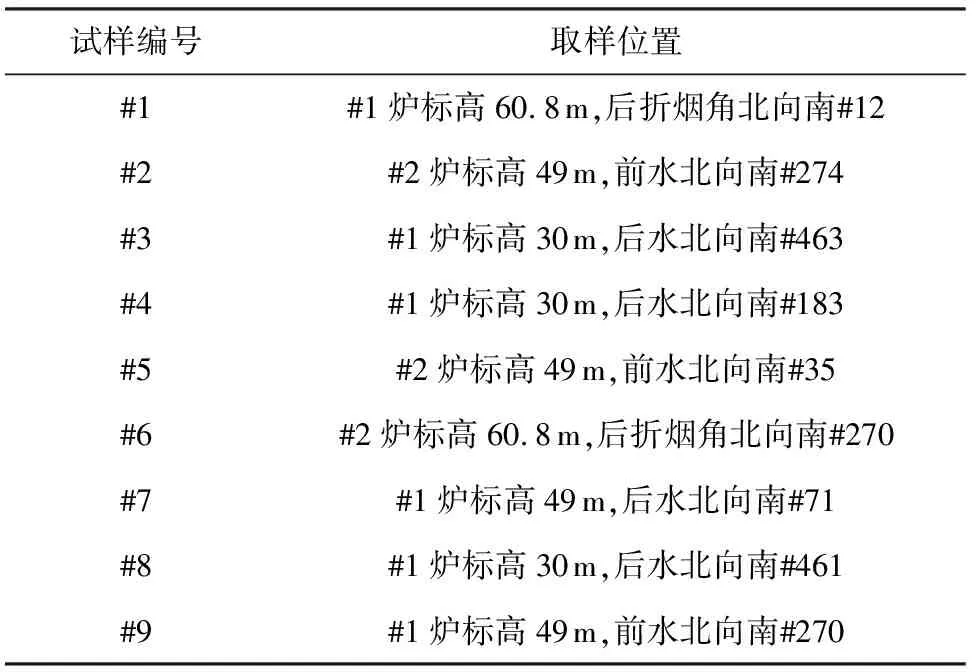

表1 试样编号及取样部位

1.1 宏观检查

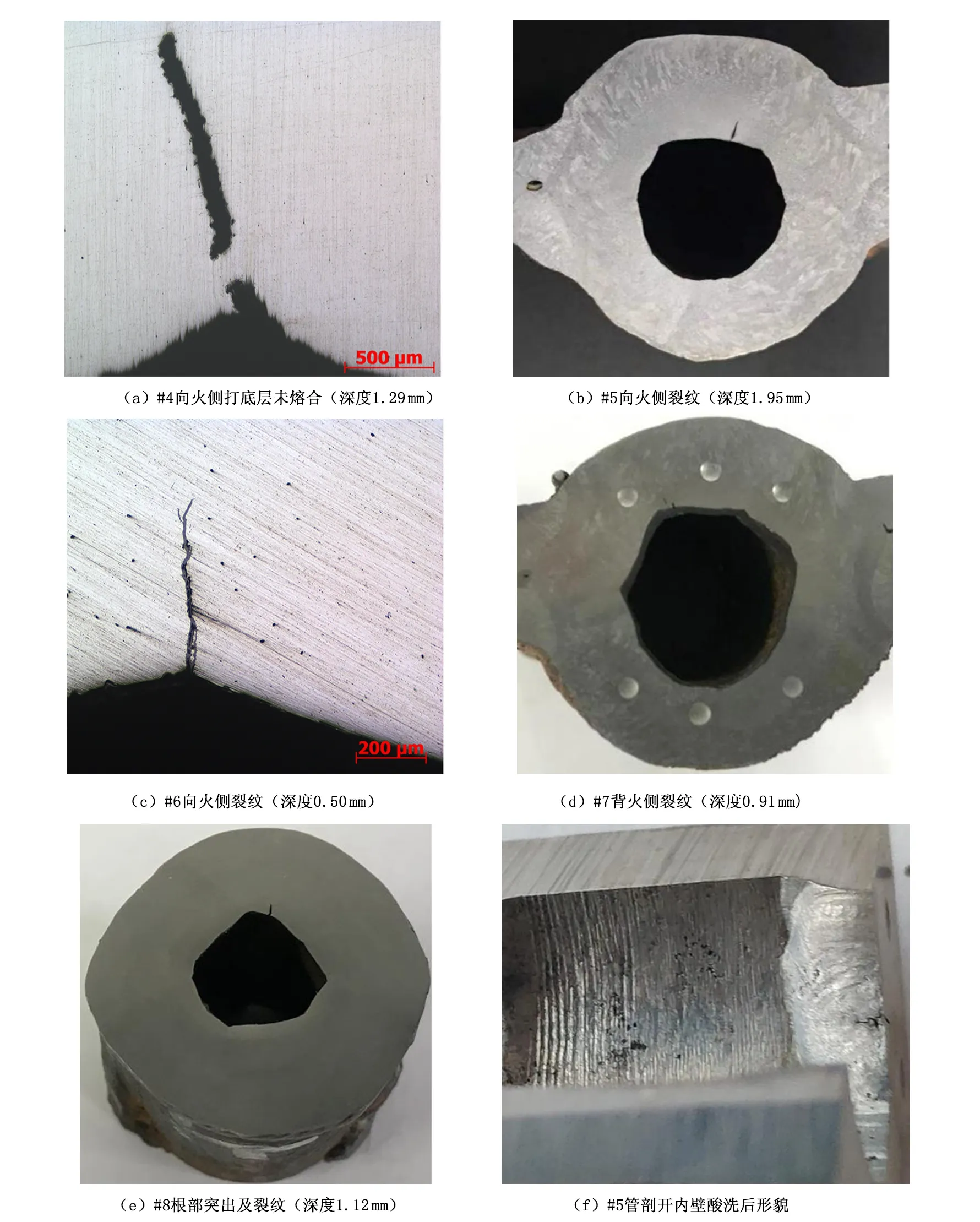

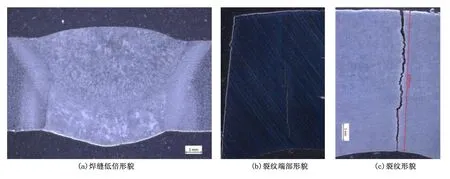

对所有抽样管进行宏观检查,发现部分焊接接头存在明显角变形,应是焊接热输入过大所致。制造焊缝未见开裂;开裂泄漏均位于安装焊缝,裂纹特征是垂直焊缝横向开裂(见图1(a)、1(b)),焊缝开裂应与安装焊接有关。已发现的焊缝裂纹,内壁裂纹长于外壁,裂纹管剖开内壁裂纹长度11mm,外壁未见裂纹(见图1(b)、1(c)),裂纹主要从内壁向外壁扩展。抽样管尺寸测量,管径均未见胀粗,开裂应与超温关系不大;抽样管壁厚度测量,2根管均小于6.0mm(5.82mm、5.96mm),其余管壁实际厚度均大于6.0mm,按照《火力发电厂焊接技术规程》(DL/T869-2012),焊接工艺应进行焊前预热。

1.2 化学成分分析

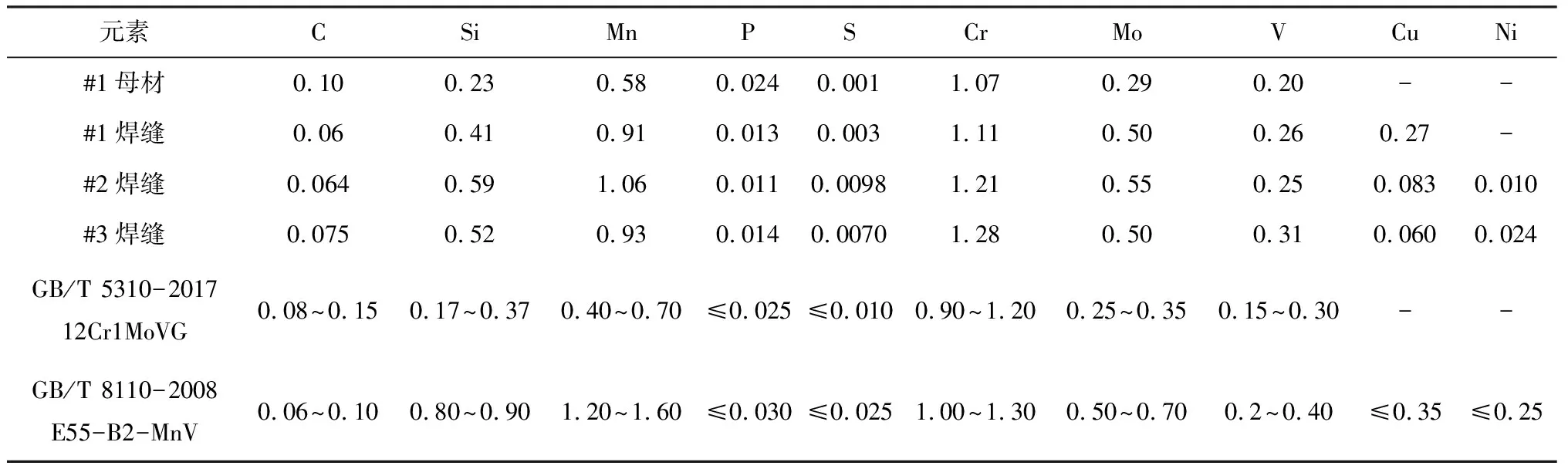

针对水冷壁开裂焊缝抽样3个进行化学成分分析,母材的化学成分符合标准《高压锅炉用无缝钢管》(GB/T5310-2017)对12Cr1MoVG钢的规定;焊缝中Si、Mn含量介于焊丝与母材之间,是焊接过程中母材对焊缝成分的稀释所致,符合焊接标准,其它元素含量均符合标准规定,化学成分分析结果如表2所示。

表2 化学成分分析结果 wt%

1.3 金相检验

根据前期已发现的裂纹均横向开裂的特征,对#1、#2炉水冷壁抽样管焊缝环切、1道穿透裂纹接头进行低倍及高倍组织检查分析。

(1)低倍组织检查

焊缝环切低倍检查,#2炉检查57道焊口发现16道焊口存在裂纹(深度在0.1~2mm);#1炉检查48道焊口(其中8道二次返修焊口),14道存在裂纹(深度在0.056~1.35mm)、6道未熔合,其中8道返修焊口发现1道有裂纹、4道存在未熔合(见图2(a))。原始安装焊缝均由打底、盖面两层完成,焊层厚度比较厚,晶粒粗大宏观可见(如图2(b));裂纹在向火侧、背火侧、鳍片对应位置均有分布(见图2(b)~2(d));裂纹大多起始于焊缝打底层内壁、近内壁处(见图2(b)~2(e));部分焊缝裂纹起始于接头夹角处,如#1炉9处裂纹、4处未熔合起始焊缝根部接头夹角处(见图2(a)、2(c)),存在应力集中夹角,在应力集中夹角出现的裂纹、未熔合概率比较高;部分焊缝根部突出严重,内径11mm(见图2(e));有裂纹的焊缝纵向剖开,内壁酸洗后检查发现,裂纹垂直焊缝,位于焊缝打底层中部,管子内壁坡口附近均已加工,未见直道等线性缺陷(如图2(f)),表明焊缝开裂与管材本身可能存在轧制缺陷无关。

图2 水冷壁焊缝典型裂纹、未熔合低倍形貌

(2)微观组织分析

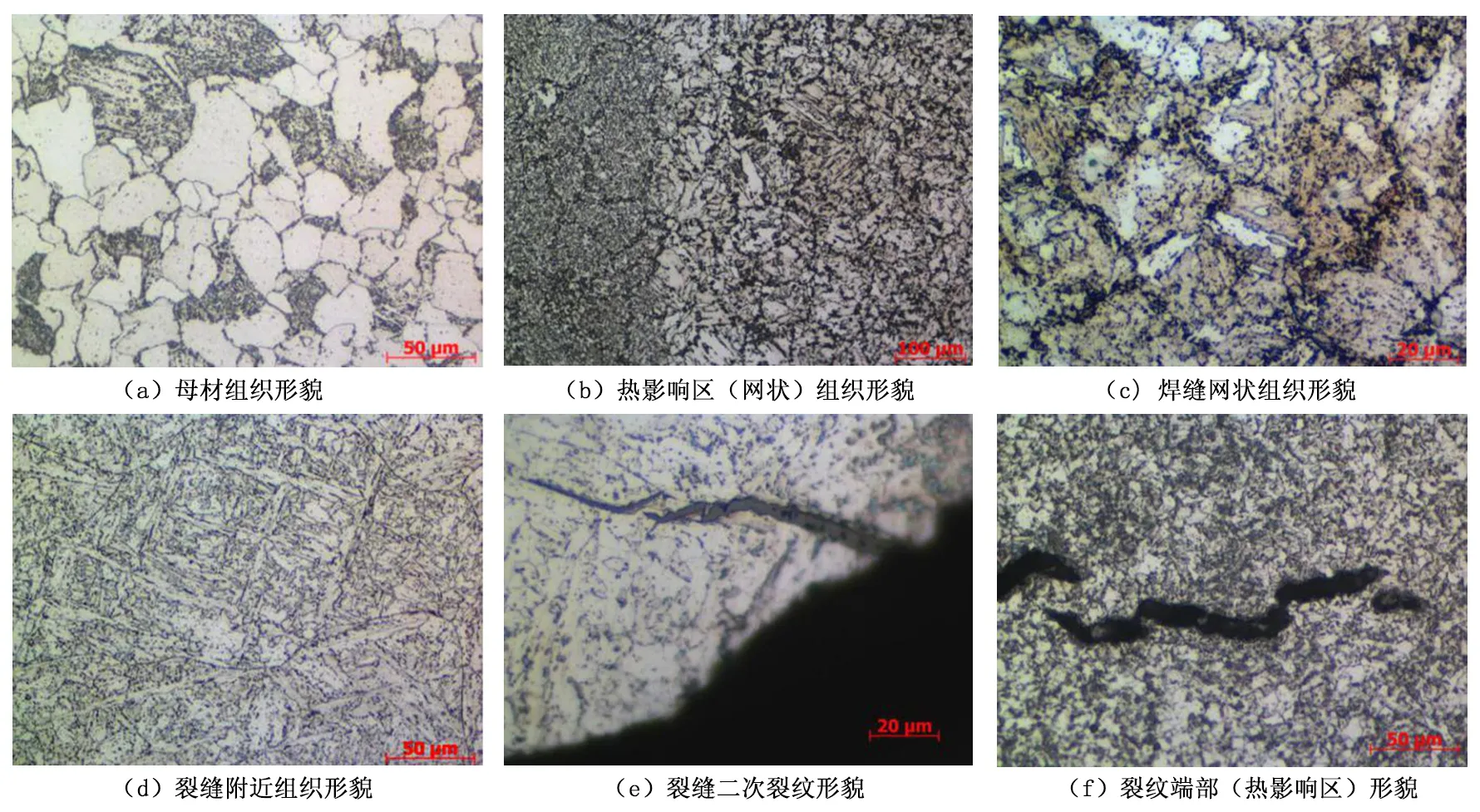

抽样焊缝制样后采用Axio Observer.Alm金相显微镜进行微观组织观察,母材组织均未见异常;厂家焊缝抽样未见裂纹及异常组织;焊缝组织以贝氏体组织为主,焊缝及热影响区局部均存在马氏体组织(见图3(a)~3(c))+网状组织(见图3(a)~3(b)),部分焊缝马氏体含量较多;盖面层晶粒粗大(见图3(a)、3(b)),裂纹大部分单向扩展,主裂纹旁的分支少(见图3(d))。返修焊缝增加预热后,抽检8道焊缝发现1道有裂纹、4道存在未熔合,马氏体组织占比减少,但仍存在网状组织。焊缝中存在裂纹、马氏体组织,不符合标准《火力发电厂焊接技术规程》(DL/T869-2012)7.4条“焊缝金相组织没有裂纹、淬硬的马氏体组织”的规定。

图3 典型焊接接头微观组织及裂纹形貌

#1焊缝从焊缝横向、裂纹尖端、纵向全接头(非开裂部位)取进行金相组织检查,焊缝组织粗大(见图4(a)),裂纹为多源区多处开裂贯穿,始于打底层(见图4(b)、4(c));母材组织未见异常(见图5(a)),焊缝组织为贝氏体组织为主(见图5(d)),焊缝及热影响区局部均存在网状组织(见图5(b)、5(c)),主裂缝旁二次裂纹为穿晶开裂,裂纹内部有氧化物(见图5(e)、5(f))。

图4 #1炉裂纹已穿透的#12焊缝及裂纹形貌

图5 #1炉裂纹已穿透的#12焊缝微观组织及裂纹形貌

1.4 硬度检查

注:表中测试值为多点平均值。

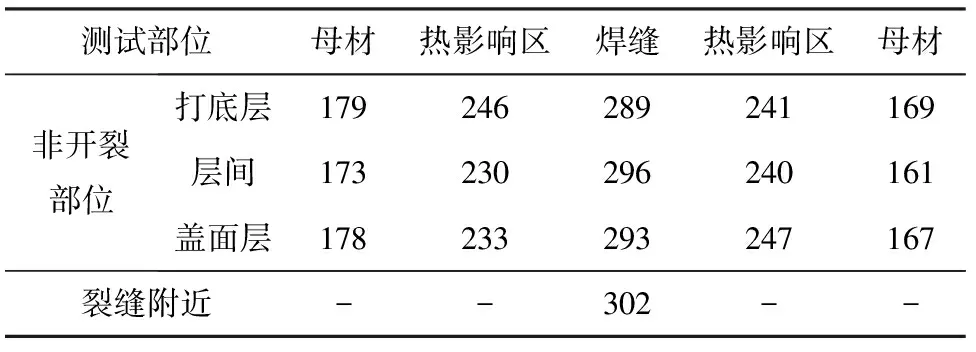

对水冷壁焊缝取样全部进行了布氏硬度检测,#2炉57个焊口41个焊缝、#1炉40个焊口32个焊缝、#1炉8个返修焊口6道焊缝硬度值超出标准《火力发电厂焊接技术规程》(DL/T869-2012)12Cr1MoV焊缝硬度不超270HBW的规定,部分焊缝硬度检测结果如表3所示;#1样焊缝取样进行显微硬度测试,焊缝硬度整体偏高,开裂面硬度值相对较高,检测结果如表4所示。焊缝硬度值不均匀,个别焊口硬度值差异比较大,焊缝硬度测试结果与金相组织相吻合,焊缝组织粗大、马氏体组织占比大的,硬度值相应也偏高。

表3 焊缝硬度检测结果 HBW

表4 #1焊缝显微硬度测试结果 HV1

1.5 扫描电镜观察及能谱分析

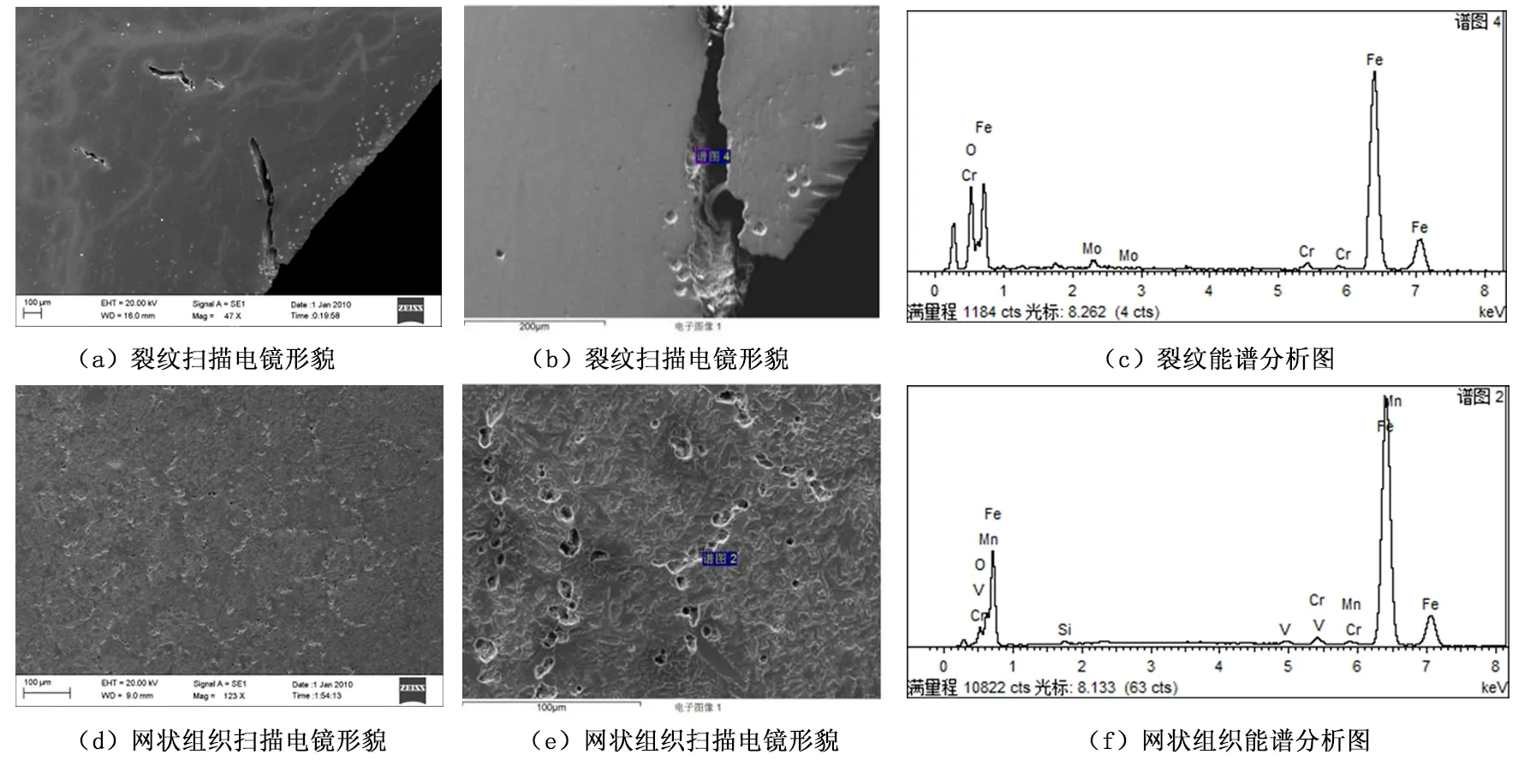

(1)针对焊缝中普遍存在网状组织,抽取2道焊缝(#7、#9)对裂纹、网状组织扫描电镜观察和能谱分析。焊缝中裂纹经扫描电镜确认无误(见图6(a)、6(b))。裂纹、网状组织多点采集进行能谱分析,裂纹、网状组织部位的S、P含量没有或不高,未见异常(见图6(c)、6(f))。网状组织区域扫描电镜形貌检查,电镜下网状组织呈沿晶界孔穴状分布(见图6(d)、6(e)),这有两种可能,一是沿晶界孔穴状分布的高温孔穴性开裂,焊接过程中,高温下由于金属原子热振动,具有一定空位浓度,过饱和状态的空位,受收缩应变诱导,在晶界聚集成核长大[19];另一种是晶界析出物制样过程中脱落所致,从微观形态上看,这种可能性大。网状晶界应是高温下金属原子热振动的结果,与焊接工艺规范的执行有关。

图6 #9样裂纹扫描电镜形貌及能谱分析

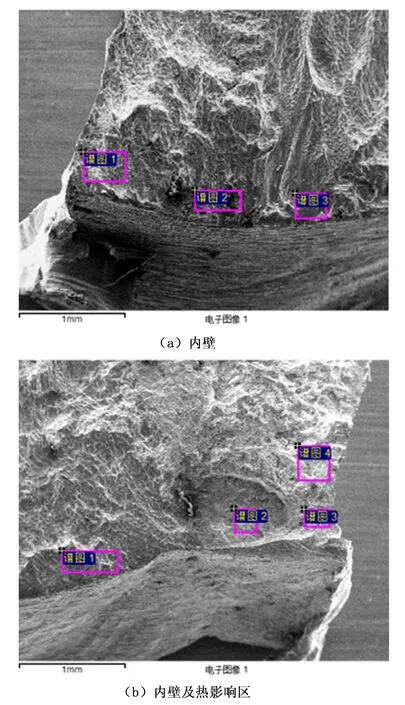

(2)#1样裂纹打开进行扫描电镜观查,分析形貌如图7所示。低倍下可见放射状花样,主裂纹整体从内壁向外壁放射状发展,裂纹表面大部分区域被氧化物覆盖,局部区域可见准解理断裂形貌(见图7(c))。

图7 #1样开裂面扫描电镜形貌及能谱分析

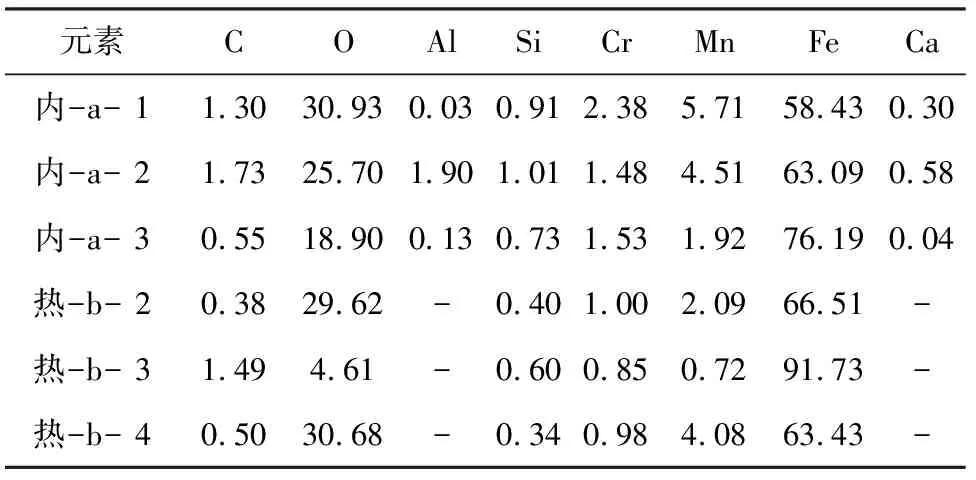

对裂纹面的外壁、内壁、热影响区取点进行能谱分析,裂纹面主要为铁的氧化物,未见腐蚀性元素,能谱分析取点及结果如图8及表5所示。

表5 #1样裂纹面能谱测试结果 wt%

图8 #1样开裂面能谱测试位置

2 安装焊接工艺

#1、#2锅炉水冷壁现场施焊主要集中在2016年10月至2017年6月之间,某发电公司地处西北,此时间段大部分时间环境温度较低且多风。#2炉材质12Cr1MoVG、规格Φ28.6×5.8MWT的水冷壁现场焊接工艺卡“焊接方法GTAW,焊丝CHG-55B2V,不预热,层间温度200~300℃,焊层3道完成,焊后不进行热处理”;#1炉的焊接工艺评定任务书“焊接方法Ws,焊丝TIG-R31,多层单道,不预热,层间温度200~300℃,焊后不进行热处理”。依据《火力发电厂焊接技术规程》(DL/T869-2012 )

5.2.2管材焊前预热温度推荐附表3“12Cr1MoVG钢管壁厚≥6mm,推荐预热温度200~300℃”;以及5.4.4 条“壁厚不大于8mm或管径不大于108mm,材料为12Cr1MoV、12Cr2Mo的管子,采用氩弧焊或低氢型焊条,焊前预热和焊后适当缓慢冷却的焊接接头可以不进行焊后热处理”,水冷壁管最小壁厚供货,实际壁厚大部分大于6.0mm,按规程要求应采取焊前预热、焊后缓冷措施。现场实际安装过程中#1、#2炉水冷壁焊接工艺均未要求预热,根据实际安装的低温、多风环境条件,现场施焊焊前不预热、不进行焊后热处理,低温环境下焊接,埋下焊接裂纹的隐患。

3 分析讨论

(1)12Cr1MoV钢焊接性能良好,焊接工艺成熟,但在一定条件下仍存在较大的焊接裂纹倾向。由于12Cr1MoVG钢碳当量较大,淬硬倾向较大,焊接工艺不当会导致冷裂纹产生[20-23]。12Cr1MoVG钢含有Mn、Mo、V,热裂纹倾向较小,但在焊接工艺不当,采用高热输入焊接方法或采用大线能量焊接高拘束度接头时,在焊接接头中也会出现各种形式的热裂纹[24-25]。

(2)依据《火力发电厂焊接技术规程》(DL/T869-2012 )12Cr1MoV钢管焊接,壁厚6mm以上采取预热、缓冷措施,8mm以上进行焊后热处理,焊接工艺控制得当,不会产生焊接裂纹。若焊接工艺控制不当,开裂水冷壁管按最小壁厚5.8mm供货,实际壁厚大于6mm,现场焊接依据的焊接工艺评定是不预热的工艺,现场实际焊接仅考虑最小壁厚,未考虑实际壁厚及地处西北寒冷地区的气候条件,焊接时未采取预热、缓冷措施,冷却速度过快,埋下焊接冷裂纹隐患。如果焊接热输入过大,层间温度过高,也易产生热裂纹。

(3)水冷壁管径厚比小、曲率大,焊接过程中接头部位的升降温速度都比较快,操作不当,接头部位温度场分布不均匀,会产生不均匀的膨胀与收缩,焊接接头的应力水平高。焊前不预热、层间温度保持不好,焊接过程中冷却速度过快,焊缝易出现淬硬马氏体组织,尤其打底层的焊接应力较大,易先发生开裂。理化检查发现裂纹大多出现在打底层,且焊缝局部存在马氏体组织,焊缝硬度值偏高,实际焊接施工过程未采取预热与此对应。焊接热输入过大、层间温度保持不好,焊缝及热影响区出现网状组织,微观下为高温孔穴开裂,弱化晶界,增加了焊缝脆性,降低焊缝的抗冲击能力,水冷壁焊缝开裂泄漏多发生在机组甩负荷过程,与此有一定关系。

4 采取措施

(1)水冷壁焊缝发现横向开裂后,现场扩大排查采用射线垂直透照检测,裂纹检出率提高。抽取部分焊缝环切理化检验,裂纹多发部位优先检查,裂纹检出比例过大区域,全部进行返口。

(2)修正了焊接工艺,返修口全部采取焊前预热、焊后缓冷、严控层间温度。发现前期火焰预热效果较差,返修质量无法保证的情况,及时修订了工艺,采取电加热。

(3)加强焊接过程监督管控,监理、技术监督人员过程旁站监督,规范了焊接操作,焊工严格执行焊接工艺,强化严控焊前预热、层间温度,控制定位焊、打底焊的质量,小线能量焊接,注意层间清理和检查,焊后缓冷,有效降低了焊接应力,返修焊口质量得到有效控制。

5 结论

(1)通过对水冷壁焊缝抽样进行宏观检查、微观组织检查、硬度测试、裂纹面微观形貌观察、化学成分分析、焊接工艺调查分析,水冷壁焊缝横向开裂是现场焊接操作盲从规程,未考虑管子以最小壁厚供货,实际壁厚及北方寒冷地区环境条件,未采取焊前预热、焊后缓冷措施,层间温度控制不好,焊接过程中产生裂纹,运行过程中个别裂纹在焊接应力、拘束应力、热应力综合作用下的失稳扩展发生泄漏。

(2)在返修过程中,修正焊接工艺,建议采取电加热预热、保持层间温度、缓冷措施,增加过程监督管控要求后,缺陷率大大降低,焊接质量得到保障,水冷壁管再未发生因返修焊口横向开裂引发的泄漏停机。