化工企业定量包装计量监测信息化应用

2021-08-18刘洋

刘洋

中国石化镇海炼化分公司 仪表和计量中心(浙江 宁波 315200)

某企业聚烯烃包装车间拥有8 条25 kg 定量包装线,年出厂约100×104t。包装计量检验采用每条线每小时随机抽样10包的方法,抽检样本代表性不足,没有起到抽检的效果。因此技术人员尝试将包装线复检秤称量读数采集到数据库,统计分析后真实有效地反映定量包装的计量情况,确保包装计量符合国家贸易要求,同时保障包装净含量满足客户权益。

1 人工计量检验抽检的缺陷

聚烯烃包装车间有8 条25 kg 定量包装线。原计量抽检方式是每条线每小时随机抽取10包,用电子台秤称重记录,要求平均净重不得低于25 kg。

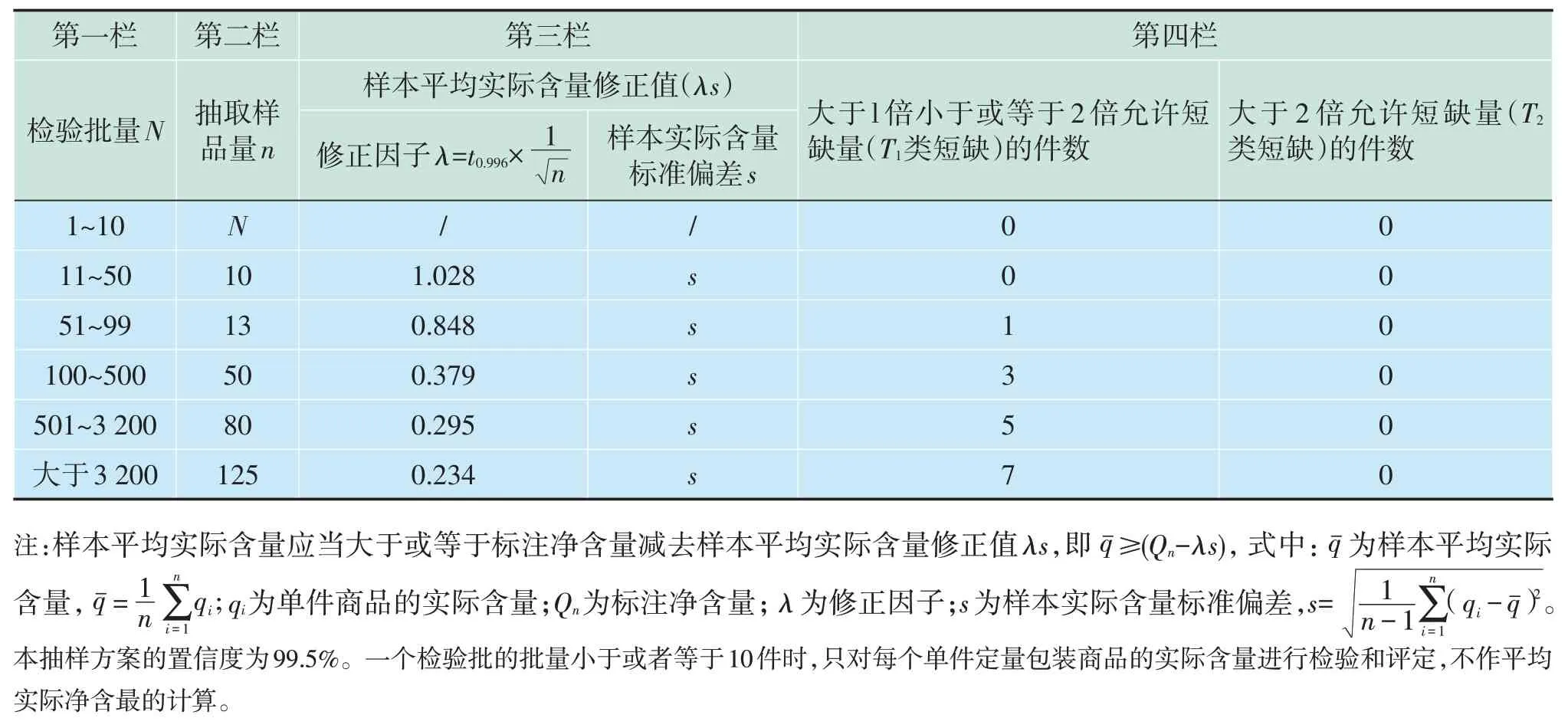

从国家批量商品净含量的要求[1]中,用抽样方法评定一个检验批的定量包装商品,应当按照表1规定的抽样方案进行抽样检验和计算。

按照表1 规定的计量检验抽检方案抽检,样本平均实际含量符合要求后,可判别该检验批次符合要求,置信度为99.5%。

从表1中可知该包装车间选用抽取样本数量为n=10,那么对应的检验批量N应该为11~50 区间内,但实际上定量包装生产线包装生产能力达到1 200 包/h 以上。按照表1 要求应以每小时包装产品N=1 200 作为一个检验批次,抽样方案应该选取n=80。所以该包装车间的抽样方案不符合标准要求,不能起到判别检验批次的作用。

表1 计量检验抽样方案

如果按照规定抽样,8条25 kg包装线工作量每小时为640 包,以人工抽样称量的方式需要耗费大量的人力物力,是企业难以承受的。比较其他同类企业包装线的计量抽检方案,也难以达到统计学检验判断检验批合格要求的抽检包次。面对这样的问题,技术人员考虑运用数据通讯和数据库技术对定量包装线复检秤数据实现同步监控和计量检验运用。

2 定量包装线组成及复检秤介绍

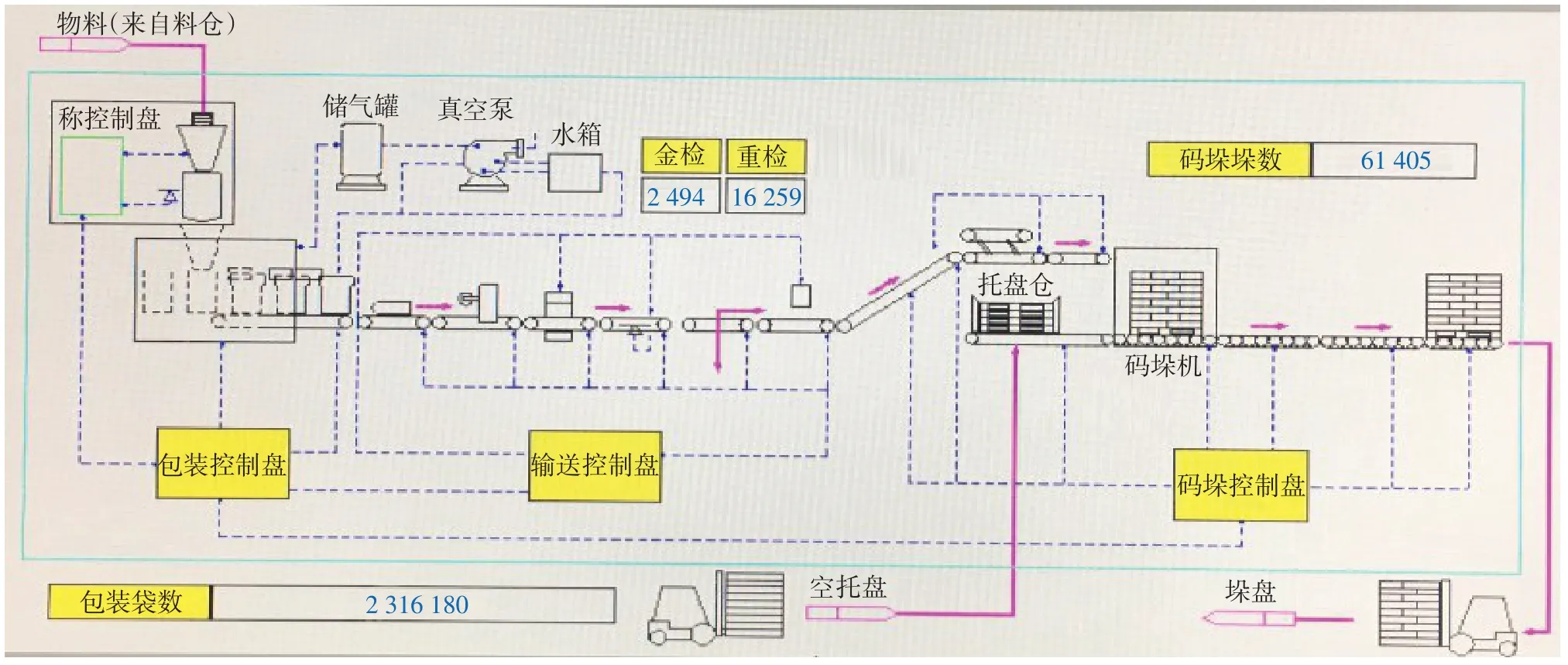

定量包装线包括定量包装机及配套设备、输送线以及码垛机三大部分组成[2]。产品在包装机经过称量、装袋、热封后,通过输送线的整形、金检、重检和喷码后码放成垛。如图1所示。

图1 定量包装线示意图

其中输送线中包含复检秤,其功能为:对每包产品进行计数和重量复检,对超过毛重标准±100 g的产品通过自动剔包机从输送线上自动剔出[3]。以满足国家规范规定的对定量包装25 kg 的产品单包允许短缺量为1%的计量要求,同时也可以防止产品包装异常超装。如图2所示。

图2 包装线复检秤

3 复检秤计量检验

包装线复检秤安装在输送线上,对每包产品都进行称量[4]。以此作为计量检验,前提有2个问题需要解决。

1)复检秤称量的准确性和可靠性[5]。要考虑复检秤为动态称量,机械变化和振动会造成测量结果波动。每年定期委托地区计量院按照国家检定规程对复检秤严格检定[6],计量溯源确定符合III 级秤计量要求;加强复检秤和电子台秤间的比对监督。车间要求每班次在包装线稳定运行后,随机抽取4包产品,用复检秤和电子台秤分别称量后,不得出现偏差大于20 g;若偏差过大,需要用标准砝码对电子台秤和复检秤进行复核校验。监督控制复检秤的准确性。

2)样本数据的记录和追溯性。每包产品在复检秤上停留时间不到3 s,数据人工记录容易出错,所记录的料包需要输送自动码垛,如何留样追踪。

考虑采用数据采集和数据库存储的模式。用网络通讯方式,上传记录复检秤每包称量数据和称量时间。同时也可根据包装袋喷码时间追溯到该包产品的存储位置。

采用以上措施解决2 个问题后,记录的复检秤称量数据可完全覆盖所有包装产品,计算得到整个包装批次的平均毛净重,与通过抽样样本的统计学计算检验判别方式相比,不存在样本代表性问题,全面数据使计量检验更准确。

4 复检秤称量数据上传改造

在公司计量系统中设计一款软件,利用数据采集技术将各包装线复检秤读数采集起来做数据分析应用。

4.1 网络架构

建立三层信息网络,第一层是各包装线复检秤,将包装线产品称量数据进行上传。第二层是包装车间上位机或接口机,可实时显示各包装线实时数据,并将数据转发上传。第三层是公司计量系统,将所有数据进行存贮,并以大数据分析方式展示。

4.2 复检秤通讯改造

对所有8 条包装线可行性调研,8 台复检秤控制器均具有MODBUS RTU通讯协议数据远传功能,其中6台复检秤数据已经通过串口上传至包装线上位机WinCC系统,可通过现场敷设网线和网络设备实现数据上传。同时公司计量管理系统也可以对上传数据进行存储和批量统计核算。针对不同情况,制定和实施了以下2种方案。

4.2.1 方案一

1)系统结构:2 台复检秤数据采集的网络拓扑如图3所示。

图3 网络拓扑图1

2)数据采集服务:2 条线复检秤机柜中部署一个串口通讯网关,将Modbus-RTU 协议转换为Mod⁃bus-TCP协议,并接入数采网。后台部署Modbus取数服务,读取合格袋数及检重结果,并进行判断,每当合格袋数增加1,将检重结果、当前时间(以数采服务器本地时间为准)及包装线名称上传至计量系统。数据通讯的地址见表2。

表2 数据通讯的地址

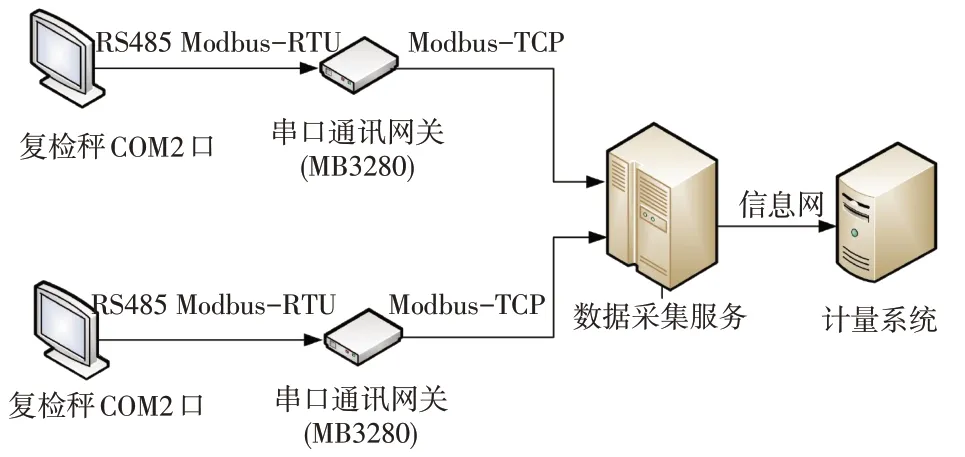

4.2.2 方案二

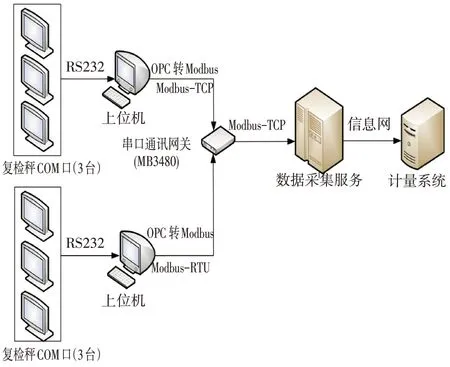

1)网络拓扑结构:6条线复检秤数据进2台上位机,其网络拓扑如图4所示。

图4 网络拓扑图2

2)数据采集服务:现场有2台上位机,在每台上位机上部署服务,将复检秤的称重结果数据从L700_OPCServer 获取,OPC 协议转换为 Modbus 协议,使用上位机空余的串口,通过串口通讯网关,将Modbus-RTU协议转换为Modbus-TCP协议,并接入数采网。后台部署Modbus取数服务,读取袋数及检重结果,并进行判断,每当袋数增加1,将检重结果、当前时间(以数采服务器本地时间为准)及包装线名称上传至计量系统。

4.3 计量系统存储和统计界面

现场复检秤读数上传到公司计量管理系统数据库后,在计量系统中设置2个查看界面。

复检秤日数据管理界面可以查看包装线名称、单包称重时间、毛重、包次号等数据。管理人员设置包装袋重、规格、偏差上下限等条件,自动计算净重差量。

复检秤月数据管理界面,显示经数据库筛选剔除超过100 g差量异常剔包后合格包数总和,合格净重总和,计算每月所有包装产品平均净重。

通过以上复检秤现场网络改造和计量系统增加功能界面的改造,使原有人工抽检得到简化,节省了劳力投入[7]。实现计量管理人员对包装线的远程在线监控,计量检验数据真实反映了定量包装线生产的实际情况,可以反馈指导装置生产。可进一步防止定量包装净含量偏高造成的公司效益流失。

5 建议

以上措施的应用解决了以往计量检验抽样不够科学,难以起到判别批次是否计量合格的弊端。在严格监控复检秤准确度溯源的前提下,对包装称量数据全记录监控,进而达到监控检验定量包装计量合格的目的。对于利用称量数据信息化处理,有以下建议:

1)部分包装线月平均净重高于国家要求的10 g以上。设想包装车间年生产4 000 万袋包装产品,若在符合国家要求的前提下,控制每袋少装1 g,可以为企业减少效益流失数10 万元。实时监控复检秤数据变化,偏差增大时,可提醒技术人员确认定量包装秤运行问题,考虑对定量包装秤做自动化反馈控制。

2)目前在用电子台秤普遍具备数据上传功能。可以结合移动网络,将准确度更高的精密电子台秤作为可移动的标准器具,对复检秤定期校验,自动生成校验记录,出具校验修正数据,在计量系统中对复检数据同步修正,可以得到更准确的称量结果。

3)聚烯烃产品牌号众多,不同客户需求不同牌号的产品。目前计量检验从生产角度出发,不区分牌号,没有做到客户针对性。可能出现某种牌号产品某批次产品异常,而统计判断不出的情况。可考虑结合工艺生产将记录的包装检验数据按牌号区分后得出不同牌号的计量检验结果。