缸体轮廓度超差问题浅析

2021-08-18朱振杰潘东华温倔

朱振杰、潘东华、温倔

(柳州赛克科技发展有限公司,柳州 545005)

1 轮廓度的定义

所谓“轮廓度”,是指被测实际轮廓相对于理想轮廓的变动情况[1]。这一概念用于描述曲面或曲线形状的准确度。

2 问题描述

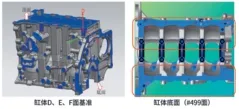

缸体底面是以来料毛坯的DEF 面为基准进行加工的(图1)。轮廓度要求,相对于毛坯基准DEF 面,PS=0.1 mm。缸体线自投产以来,加工中心机床OP10 加工底面(报告代码#499 面)轮廓度不稳定(图2),换新刀加工首件差异大,局部多切和少切无规律,严重影响正常生产,造成不必要的返修和报废。

图1 缸体基准面和底面

图2 测量超差报告

3 分析影响轮廓度超差因素

针对底面轮廓度超差问题进行头脑风暴,根据人、机、料、法、环分析造成加工超差的因素有7 项[1]。

3.1 对毛坯来料尺寸进行监控

每月抽检不同批次零件送三坐标测量毛坯DEF 基准,分析轮廓度超差件与毛坯尺寸的关联性。抽检的零件DEF 基准未发现有超差情况,因此零件DEF 基准不是影响轮廓度超差的要因。

3.2 对零件材质进行分析

零件材质过硬会导致切削阻力增大,加工容易变形。产线对加工的毛坯硬度进行抽检,切割轮廓度超差的零件,检测其硬度是否超出要求范围(表1)。从检测结果分析,零件材质不是影响轮廓度超差的要因。

表1 缸体硬度测量结果

3.3 对加工设备主轴跳动进行分析

加工设备的主轴跳动如果超差,将会造成加工轮廓度超差[2]。测量4 台相同加工设备的主轴径向、轴向和端面跳动,测得的数据全部在要求的范围内(图3),因此主轴跳动不是要因。

图3 测量主轴跳动和数据

3.4 切削刀具分析

加工该表面的刀具,都是由刀具调刀主管确认调刀精度后送到生产线使用。使用放大镜检查加工超差的多把刀片,未见有明显磨损(图4),刀片尺寸均在合格范围内。刀具在磨损很小的情况下也存在轮廓度超差[3],因此不是要因。

图4 刀片未见异常磨损

3.5 机床夹紧力不足分析

机床夹紧力不足,将会造成零件在加工时的移动,从而影响加工精度。加工零件的机床要求夹紧力在6~8 MPa,检查机床夹紧力为7 MPa,在合格范围内。由于OP10 加工零件底面余量3.000 mm,切削力相对较大,连续跟踪10 件加工夹紧情况,出现有2 件位移情况。因此,夹紧力不足会导致加工距离有偏差。

3.6 机床夹具定位块高度分析

机床夹具的3 个定位块决定了工件夹紧后的倾斜度[4]。测量机床夹具定位块,发现机床夹具定位块1 相对夹具标准高0.005 mm,定位块3 相对夹具标准低0.025 mm,机床夹具上2 个定位块高度最大相差0.030 mm(图5),而标准要求≤0.020 mm。根据测量定位块的高度得出工件夹紧后成倾斜的姿态,A1/A2 面较A3/A4 面前倾(图6),零件加工时A1/A2 面就会比A3/A4 面多切,因此定位面高度差超出范围是要因。

图5 机床夹具定位块

图6 机床夹具夹紧工件姿态

3.7 切削参数分析

团队重新分析了原加工参数的合理性。原底面加工参数为,进给速度F=2 376 mm/min,铣削转速S=550 r/min,验证中将底面的进给速度和铣削转速更改成F=2 950 mm/min,S=900 r/min。更改参数前后对比,检测加工参数提升后对轮廓度的影响,发现轮廓度最大变化为0.003 mm,所以加工参数设置不合理不是主要原因。

4 处理方法

通过头脑风暴,分析影响底面轮廓度加工超差的原因,为机床夹紧力不足和机床夹具定位块高度超出标准。

(1)针对将机床夹紧力不足问题,将加工机床的夹紧力由7 MPa调大至8 MPa(图7),连续跟踪5 件轮廓度,测量结果有所改善。

图7 调大机床夹紧力及测量结果

(2)将定位面3 垫高0.020 mm,缩小机床基准块高度差,确保工件装夹不倾斜。

通过调大机床夹紧力和缩小机床定位面高度差,从而降低缸体底面轮廓度超差的概率。措施实施后,加工数据稳定,返修和报废工件数量明显下降(图8)。

图8 改善前后的数据对比

5 结束语

本文从实际案例出发,针对缸体底部轮廓度超差问题进行详细的分析和验证,最终解决了超差的问题。后续我司会根据制造经验不断提升发动机缸体的产品质量,为用户制造出质量更好、更完美的产品。