光谱测量在激光加工在线监测上的应用研究进展

2021-08-17胡国庆管迎春

胡国庆,管迎春,3*

1. 北京航空航天大学机械工程及自动化学院,北京 100191 2. 北京航空航天大学合肥创新研究院,安徽 合肥 230012 3.大型金属构件增材制造国家工程实验室,北京 100191

引 言

自1960年激光器诞生以来[1],激光由于优异的单色性、 方向性、 相干性和高功率密度特性而广受关注。而随着啁啾脉冲放大[2]和相干合束[3]等技术的发展,激光器功率密度、 种类和成本都得以极大优化和提升,为激光加工等激光应用奠定了基础。尤其是自20世纪90年代以来,各类激光加工技术逐步应用于航空航天、 医疗、 汽车和电子等领域,包括激光焊接[4-5]、 激光切割和钻孔[6-7]、 激光打磨[8-9]、 激光清洗[10]、 微纳结构制备[11-12]和激光增材制造[13]等。然而,近年来,制造技术面临产品精度和性能要求高、 产品迭代快和个性化程度高等挑战,因而,激光加工的精度和效率提升以及智能化控制成为迫切需求[14],相应地激光加工在线监测成为工业界和学术界的研究重点。通过在线监测加工过程和目标特性,实时调控和优化激光加工参数和加工过程,抑制和消除材料损伤和缺陷,提升激光加工效率和精度[15]。充分利用激光加工过程包含的物理本质及其产生的信息是研究的关键。激光与物质相互作用时可产生与加工参数、 加工过程和目标特性直接相关的光、 声和温度等多种信号[16],比如,与化学成分对应的等离子体信号[17]、 激光与高非线性材料作用时产生的无损伤谐波信号[18]与激光辐照特定材料激发的荧光和拉曼信号[19-20]等光信号,以及表面粗糙度、 化学成分和材料损伤等引起的反射光信号[19, 21-24],光照射时区域结构和体积变化引起的声波信号[25-27]以及热效应对应的温度信号[28]等。上述信号产生和变化及其与加工过程和目标特性的映射关系为在线监测奠定了基础。

实际上,激光加工技术推广应用同时,在线监测几乎同步被提出。1995年,Akira等提出利用激光散斑图像测量的方法监测激光加工过程中的材料损伤[29]。Lu等从声信号监测[30],Schanwald等从热辐射信号监测[31]等角度提出了激光加工在线监测方法。相较而言,光谱测量具有信息丰富等独特优势,基于等离子体、 反射光和非线性光信号等的光谱监测技术广受关注。1998年,Cabalín等给出了等离子体产生阈值,为激光加工等离子体监测奠定了基础[32]。随后,Connolly等开始将等离子体光谱监测应用于激光焊接[33]。2002年,Hong等进一步研究了不同腔压下的等离子体长度,明确了不同激光功率密度下的等离子体产生阈值和强度变化,提出了包括等离子光谱成分分析在内的激光加工在线监测方法[34]。在成分分析之外,2006年,Deng等提出元素特征谱线功率密度以及等离子体温度和形状等与激光加工热效应相关物理过程直接相关,可用于热效应监测[35]。2013年,Diego等提出基于发射等离子体光谱特征谱线功率密度来进行聚焦调节的方法[36]。以上述研究为基础,等离子体光谱监测开始广泛应用。同时,反射光光谱监测同样是一种常见在线监测手段。1997年,Dietz等首先提出p型偏振反射光光谱测量的在线监测技术[37],2000年,Lee等实现了基于光谱特征变化的纸、 大理石和金属激光清洗程度、 色度和基体损伤监测方法[22-23]。2008年,Semmar等则进一步提出时间分辨反射光光谱测量的方法来监测物相状态变化[38]。2019年,Moretti等利用反射型傅里叶变换红外光谱监测分子性质和表面化学成分[19]。2017年,Allen等提出了拉曼光信号光谱监测的方法,给出一种基于非线性光信号光谱测量的新在线监测方法,并逐步引起关注[20]。

综上所述,围绕激光加工的应用需求,基于加工时的光信号产生和变化以及光谱测量原理和技术进行激光加工在线监测广受关注。本文从激光加工过程中光信号产生和变化的机理出发,详细阐述了等离子体、 反射光和非线性光等光信号光谱测量在激光加工在线监测上的应用原理和进展,总结了不同光谱监测技术的优缺点。在此基础上,进一步分析未来的发展趋势,就多种光信号光谱的协同监测,光、 声、 温度及图像等多种信号测量的复合监测以及结合人工智能在线监测的智能激光加工等进行了展望。

1 基于光谱测量的激光加工在线监测

激光辐照物质表面时可引起等离子体、 反射光和非线性光等各类光信号的产生和变化,且光信号特征与激光加工过程和目标特性相对应。通过采用与加工光路共轴的光路或者侧向耦合光路收集光信号,并利用光谱学测量装置和系统进行光谱测量和分析,可实现各类激光加工工艺的加工过程和目标特性监测,构建闭环反馈控制回路,实时优化激光加工参数,实现高效高精激光加工。

1.1 基于等离子体光谱测量的激光加工在线监测

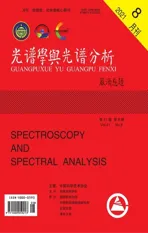

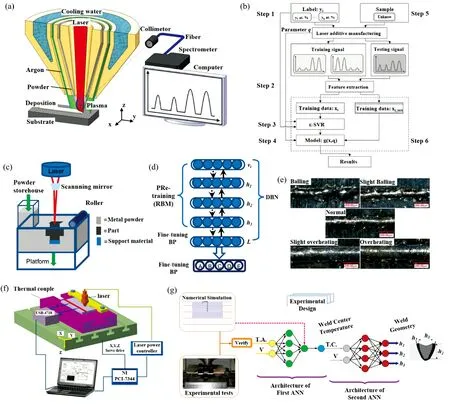

激光能量密度一旦大于材料的烧蚀阈值,被激光辐照的表面物质会逐步剥离并伴随大量等离子体产生,如图1(a)和(b)所示,纳秒和飞秒激光烧蚀时可产生可见光波段等离子体光信号,且发射时间尺度在ns量级以上; 具有相似激光功率密度的纳秒和飞秒激光辐照材料表面的诱发等离子体羽辉截面分别呈圆形和椭圆空间分布[39]。通过测量和分析等离子体光谱,可实现化学成分[40]、 焦距[17, 36]、 热效应相关物理过程[35, 41]等的在线监测。

图1 (a)纳秒和飞秒激光烧蚀时可见光波段等离子体的大致发射时间尺度,(b)具有相似功率密度的纳秒和飞秒激光辐照表面时诱导产生等离子体羽辉图像[39]

由于组成原子、 离子和分子激发光谱谱线位置和强度与元素种类和含量相关,通过谱线位置、 强度和强度比测量可准确测定元素种类和含量[42-43],因而,如图2所示,结合坐标位置和扫描加工方式可实现加工样品元素种类和成分的纵向和横向分布测量以及三维成像等[40]。Vadillo等结合扫描加工和位置与等离子体光谱测得镁和锶元素的表面分布[44],Margetic等结合位置标定和等离子体光谱精确测量了多层材料深度方向的成分分布[45],Romero等进一步结合横向和纵向分布测量技术实现了铝元素三维成分分布测量[46]。自90年代激光加工逐步普及以来,等离子体光谱监测成为激光加工过程中化学成分监测最常用在线监测技术之一[16, 32]。

图2 基于空间坐标和激光诱导等离子体光谱的多维度化学成分信息测量示意图[40]

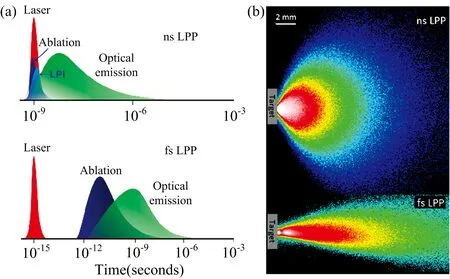

2006年,Deng等提出基于等离子体温度和电子密度等评估飞秒激光加工热效应的方法[35]。2012年,Kong等利用等离子体温度评估高强度钢搭焊过程中的热效应,包括热影响区和裂纹等,进而优化焊接工艺[41]。在定性评估基础上,2012年,Sibillano等进一步将电子温度和激光搭焊穿透深度联系起来,构建如图3(a)所示的光谱测量装置,将测得的同

图3 (a)基于等离子体光谱测量的激光焊接在线监测和加工装置图,(b)焊接速度为50 mm·s-1时,穿透深度与Fe(Ⅰ)电子温度的映射关系图,(c)以电子温度为输入信号的闭环反馈控制示意图[47]; (d)激光焊接的等离子体光谱监测装置图,(e)无量纲熔融区微硬度与无量纲能量密度和(f)无量纲谱线能量密度与无量纲能量密度的映射关系[48]

一元素两个特征谱线代入式(1),计算搭焊过程中的电子温度,揭示了如图3(b)所示的焊接速度为50 mm·s-1时,穿透深度与Fe(Ⅰ)电子温度的近似线性映射关系,进而以电子温度为输入信号,构建了如图3(c)所示的闭环反馈控制回路,实时优化加工参数[47]。2020年,Wang等构建了如图3(d)所示的等离子体光谱测量装置,同样基于特征谱线计算,揭示了无量纲熔融区微硬度和无量纲能量密度以及无量纲谱线能量密度和无量纲能量密度的线性映射关系,如图3(e)和(f)所示[48]。

Te=(E1-E2)/kln(I1λ1A2g2/I2λ2A1g1)

(1)

其中,Ii,λi,gi,Ai和Ei分别代表同一元素两个特征谱线的强度、 波长、 统计权重、 传输概率和激发态能量。Te为电子温度,k为玻尔兹曼常数。

除了上述化学成分和热效应监测外,已有基于等离子体屏蔽效应等对光谱特征谱线信号的作用规律实现激光加工实时调焦的报道[17, 36]。2013年,Diego-Vallejo等构建了如图4(a)所示的加工与测量光路共轴的激光加工和监测装置,基于等离子体强度变化规律,首次提出基于特征谱线强度来进行实时调焦的方法。如图4(b)所示,在严格聚焦时,受等离子体屏蔽和喷射物影响,材料表面吸收激光能量和烧蚀效率会略有下降,出现局部最小值。继续偏离聚焦位置时,等离子体屏蔽减弱,特征谱线强度上升。如图4(c)所示,该方法

图4 (a)基于单脉冲激光诱导等离子体光谱监测的激光加工装置及(b)基于发射强度检测进行实时调焦的原理示意图,(c)在AlN、 钢铁、 钠钙玻璃和1737玻璃上激光划线时,不同透镜和样品间距下的等离子体特征谱线强度变化[36]; (d)基于多脉冲激光诱导等离子体光谱监测的激光加工装置,(e)单脉冲和多脉冲激光加工时激发的等离子体信号强度对比[17]

已对AlN、 钢铁、 钠钙玻璃和1737玻璃进行了实验验证[36]。2018年,Christoph等提出了双脉冲等离子体光谱测量方法,提高等离子体温度和调控等离子体产生和演变同时,提升监测信号信噪比、 准确度、 强度和检测限[49]。2019年,Skruibis等更进一步提出基于多个脉冲组成脉冲串的激光加工和在线监测方式,基于如图4(d)所示的光学延迟装置,调整和优化脉冲时延,显著提升激发信号强度,如图4(e)所示。进而,以Na Ⅰ 589 nm特征谱线强度最强为聚焦判据,实现了干燥和水环境下钠钙玻璃加工的实时调焦验证[17]。

因而,通过等离子体光信号光谱测量和分析,计算包括特征谱线波长和功率以及特征谱线间的强度比例等参数,可获得激光加工过程中的化学成分、 焦距和热效应等定性和定量信息,展现了广泛的适应性和较高的测量精度,成为应用最广泛的光谱监测技术之一。然而,等离子体光谱测量的系统搭建和调试较为复杂、 工作距离短、 使用和维护成本较高,故尽管在科学研究和激光加工实验中已有验证,包括激光增材制造[50-51]、 激光切割[52]、 激光清洗[53]、 激光钻孔[54]、 激光划线[55]、 激光微结构加工[17]和激光焊接[33, 56]等,但在大规模和大范围的工业应用上仍亟需进行光机电一体化设计和优化,在工作距离、 调试维护和反馈控制等方面需进一步优化和匹配,满足生产线上高效率、 高精度和大范围的应用需求。

1.2 基于反射光信号测量的激光加工在线监测

反射光谱测量主要是基于表面反射光的光谱特征与表面清洗程度,基体损伤以及表面色度等的映射关系,具有快速、 简单、 不受环境干扰和工作距离相对较远等优点,成为激光加工光谱监测的最基本测量手段之一[19, 21-24]。2000年,Lee等提出基于光谱特征测量的纸、 大理石和金属激光清洗监测方法[22-23]。如图5(a)所示,以卤钨灯为多色光源,并采用探测器阵列测量反射光色度响应。如图5(b)所示,色度随脉冲数增加而变化,并在主波长-激发纯度圆坐标平面体系中呈现如图5(c)所示的显著变化,污染表面、 清洁表面和损伤表面具有如图5(d)和(e)所示的特征值,所述清洁表面和损伤表面如图5(f)所示。

图5 (a)用于激光清洗表面监测和过程诊断的反射光光谱监测装置示意图,(b)色度(x,y和z)随辐照激光脉冲数变化的变化,在主要波长-激发纯度圆坐标平面体系中,(c)辐照不同脉冲数下的特征值和(d)污染表面、 清洁表面和损伤表面的特征值,(e)在主要波长和能级的X-Y平面坐标系中的污染表面、 清洁表面和损伤表面的特征值,(f)清洁表面和损伤表面的显微照片[23]

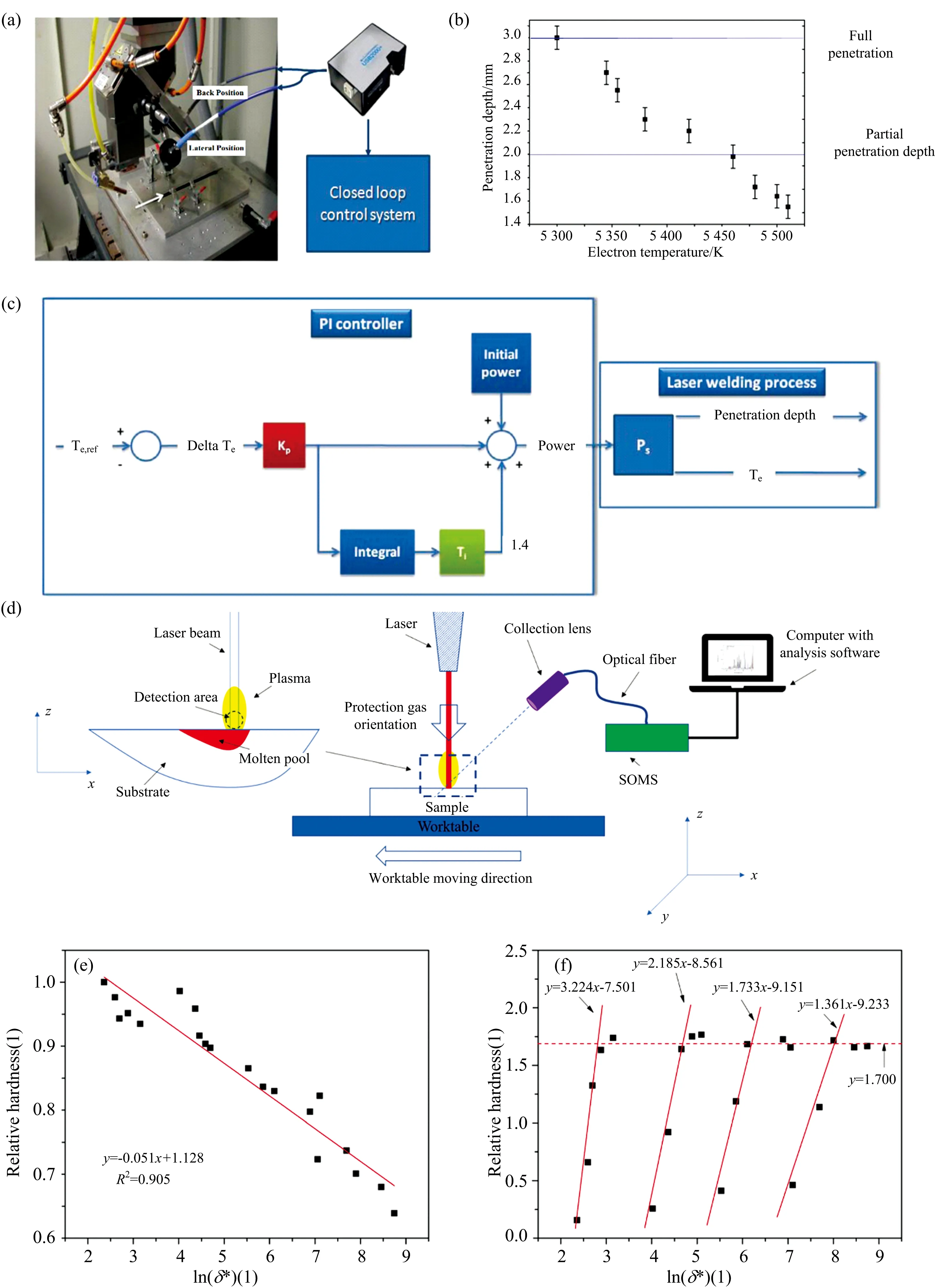

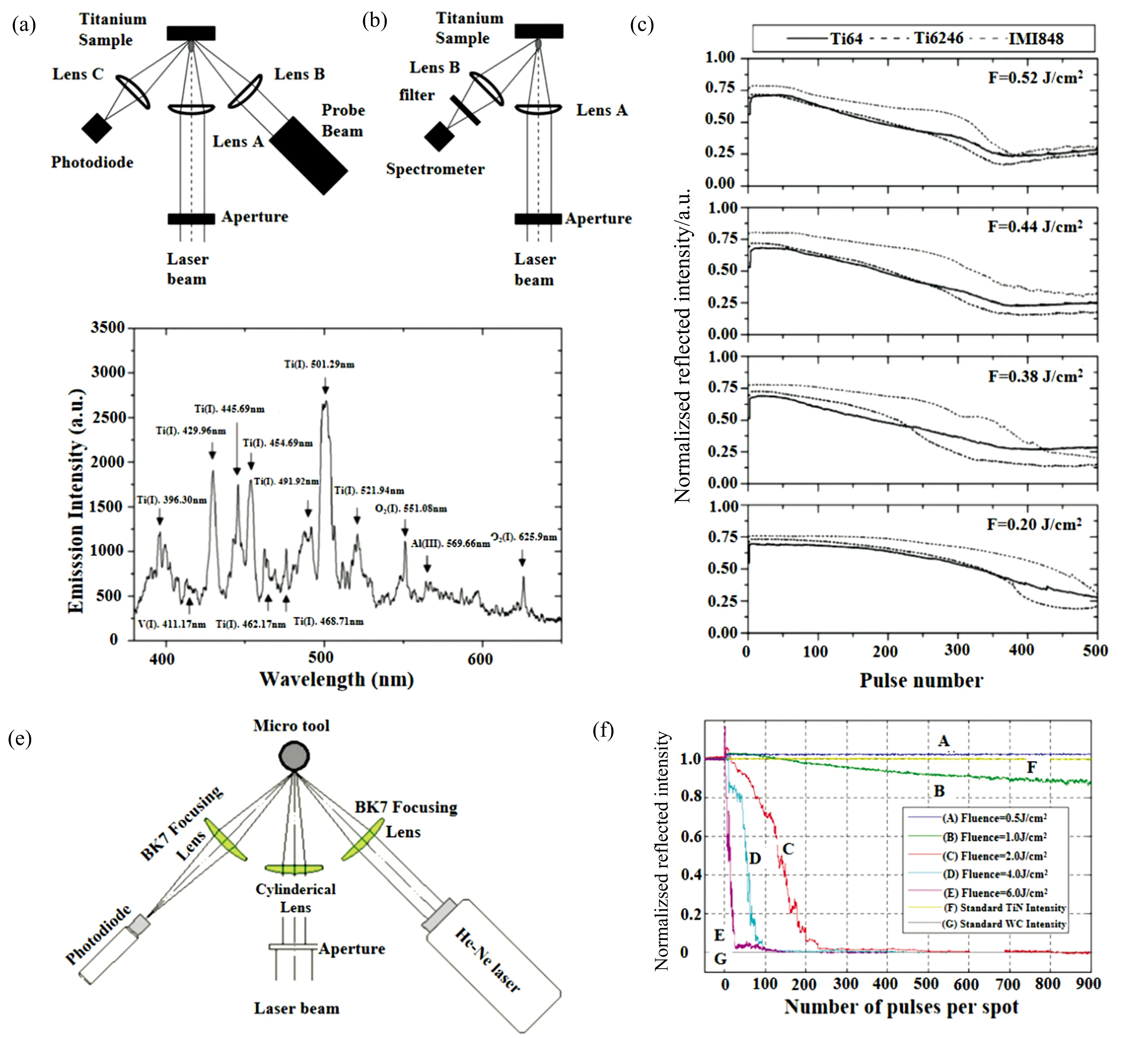

为简化光谱测量,2008年,Whitehead等则直接采用635 nm连续激光作为探测光源,以如图6(a)所示的反射光功率测量装置进行监测,采用光电二极管直接测量激光清洗钛合金过程中的反射光光谱积分功率变化来进行在线监测,同时,结合如图6(b)所示的等离子体发射光谱测量,获得如图6(c)所示的不同功率密度和脉冲数情况下Ti64, Ti6246和IMI834的反射光功率变化曲线,并给出了氧化阈值和工艺窗口[57]。随后,Marimuthu等以如图6(e)所示的装置进行653 nm激光反射功率在线监测,明确了如图6(f)所示的在不同激光功率密度和脉冲数下反射功率变化规律,实现了碳化钨微工件上TiN涂层的精确去除[24]。

2008年,Semmar等进一步提出时间分辨反射光光谱的监测方法,以图6(g)所示的He-Ne激光器作为光源,测得金属钛在不同功率密度激光辐照下的反射光时间分辨光谱,如图6(h)所示,监测到功率密度小于1 J·cm-2时的气态和固态转变以及功率密度大于1 J·cm-2时显著的液态状态[38]。此外,由于傅里叶变换红外光谱是测量分子性质和表面化学成分的有效手段,2019年,Moretti等提出基于反射型傅里叶变换红外光谱的油画激光清洗状态监测方法,如图6(i)所示清洁表面和未清洁表面以及原始漆层和基底的光谱特征谱线和强度发生了如图6(j)所示的显著变化,显示了在线监测的可行性[19]。

因而,以可见到红外波段特定光源为反射光源,测量激光加工过程中的反射光信号变化,以光谱成分、 光谱积分功率和特征谱线位置和强度等目标参数作为反馈信号,反馈控制激光加工过程,尤其适用于激光精准清洗和去除等[19, 21-24]。反射光光谱监测展现了简单、 快速、 不受环境干扰、 无损伤和工作距离较远等优势,但其前提是表面具有显著的光学特性变化,限制了其应用场景,且加工状态监测和物相判断的精度有限。为监测更多信息,常结合等离子体光谱[24, 57]、 光学相干成像和荧光光谱[19]等手段,获得更全面的激光加工特性和过程信息。同时,由于反射光光谱测量要求特定光源,故特定情形下所需特种波段光源会从成本上和技术上对反射光光谱监测技术的实用化有所限制,成为实用化的一个重要考虑因素。

图6 用于钛合金激光清洗的(a)反射光信号功率测量装置和(b)等离子体光信号测量装置,(c)不同功率密度和脉冲数下的反射光功率变化曲线和(d) 0.7 J·cm-2功率密度和大气环境下Ti64的发射光谱[57]; (e)用于涂层去除在线监测的He-Ne激光反射光信号功率测量系统装置示意图,(f)不同功率密度和每点脉冲数下的反射光功率变化曲线[24]; (g)基于时间分辨反射光谱测量的激光辐照材料表面物相变化监测装置,(h)金属钛在接近1 J·cm-2的不同功率密度激光辐照下的反射光时间分辨光谱[38]; (i)油画清洁表面和未清洁表面的光相干成像图片,(j)油画清洁和未清洁表面以及原始漆层和基底的傅里叶变换红外光谱[19]

1.3 基于非线性光信号光谱测量的激光加工在线监测

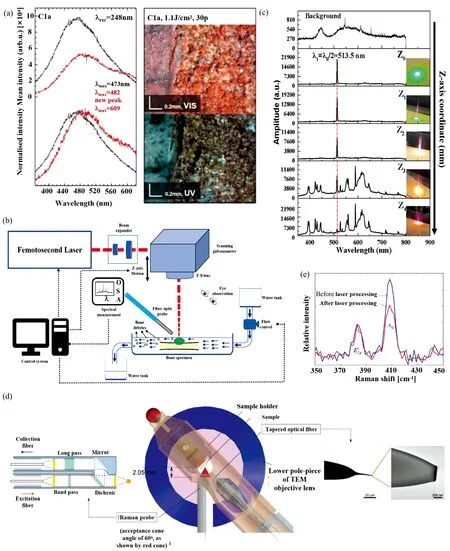

由于荧光、 拉曼和谐波等非线性光信号产生和测量需要满足特定的材料、 激光参数和测量装置条件,且存在工作距离较短等问题,限制了其应用场景。尽管如此,特定条件下的非线性光信号光谱测量可在常见等离子体和反射光光谱测量外,提供一种额外的无损伤光谱监测方法,可有效监测激光加工过程中的加工状态和损伤等,比如特定材料的激光清洗[19]和烧蚀[20]过程以及激光骨加工焦距变化和损伤状态[58]等,因而,基于非线性光信号光谱的在线监测开始受到关注。与此同时,与反射光光谱[19]、 等离子体光谱[19, 58]和透射电镜[20]等其他测量方法和装置结合,也成为一种新的趋势,可以共同进行加工参数和目标特性的在线测量,实现成分和激光参数等信息的更全面监测。

图7 (a)激光清洗油画时的荧光光谱测量对比结果[19]; (b)基于等离子体和二次谐波光信号光谱测量的飞秒激光骨加工装置图,(c)不同透镜和样品间距下的光谱变化[58]; (d)透射电镜和拉曼光谱原位监测装置示意图,(e)激光烧蚀MoS2前后的拉曼光谱图[20]

2 激光加工过程激发信号监测技术的发展趋势

2.1 多种光信号光谱协同监测的激光加工在线监测

单种光信号的光谱测量获得信息有限,而多种光信号光谱的协同测量可提供更全面的激光加工信息,且光路与测量和信息处理装置等可部分或全部共用。在激光加工过程中,材料去除同时伴随产生等离子体光信号[39],且表面光学特性变化时会引起反射光信号光谱变化[19, 21-24],在特定条件下还可产生非线性光信号[19-20, 58],故通过多种光信号光谱的协同监测,可从不同信息源获取信息。例如,如图7(c)所示,Song等在飞秒激光骨加工中,基于等离子体光信号和二次谐波光信号的协同监测,给出了二次谐波和等离子体光信号比例变化实时调焦和损伤判断的方法[58]。如图6(i)和(j)以及图7(a)所示,Moretti等利用反射型傅里叶变换红外光谱测量不同激光参数下激光清洗表面特性变化的同时,采用荧光光谱测量目标材料表面的分子性质和表面化学成分,给出了红外反射光和荧光信号光谱的协同监测方案,为油画清洗等对损伤要求极其严格的应用场景提供了一种精准的在线监测手段[19]。

2.2 基于多种信号复合监测的新型监测方法和机理

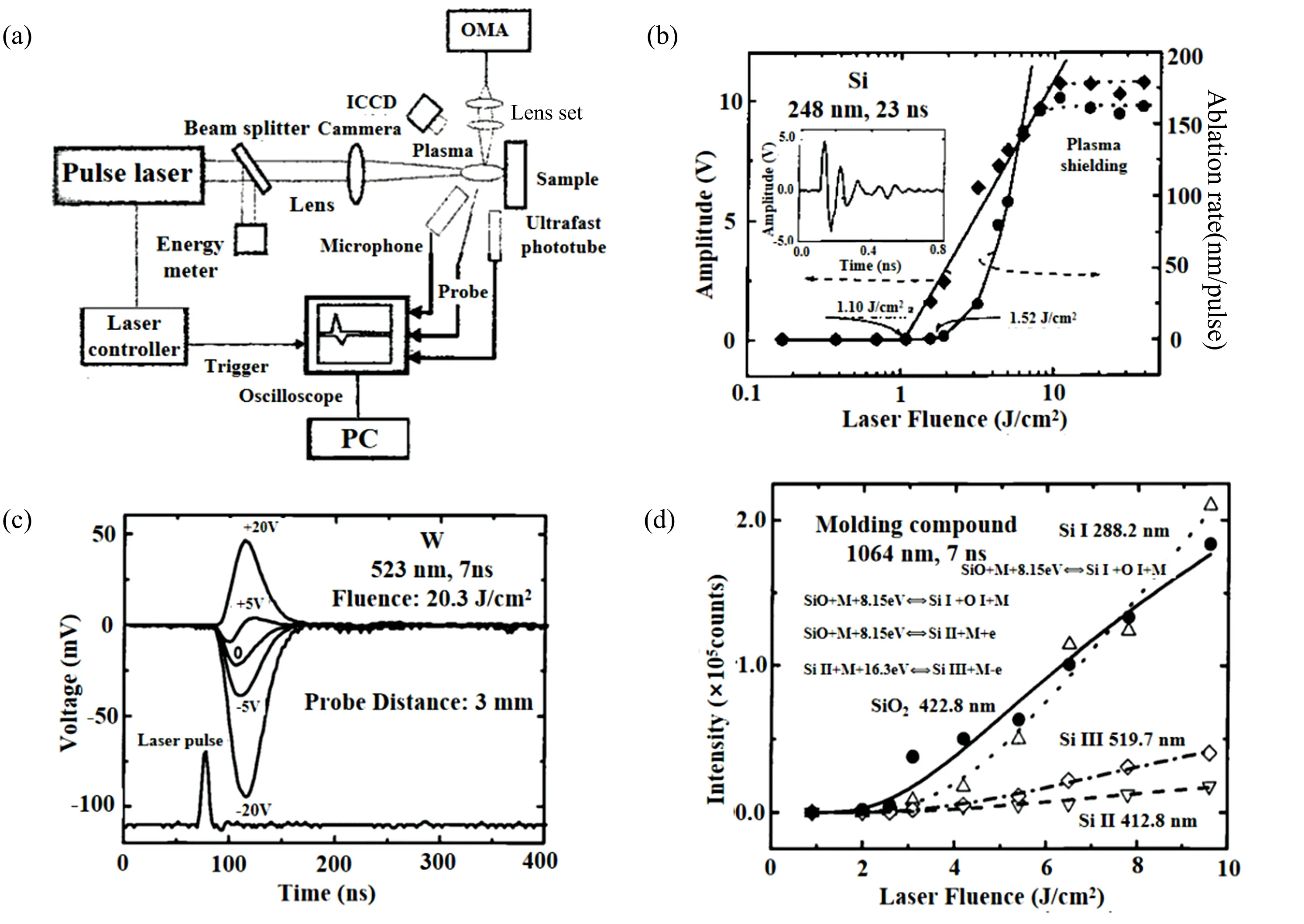

激光加工过程中除涉及光信号外,还涉及其他多种类型的信号,包括激光照射材料时区域结构和体积变化引起的声波和超声波信号[25-27]和热效应对应的温度信号[28]等。此外,可进行图像监测直接观察加工过程和效果[59]。每种信号测量都有独特的优缺点,如声信号测量系统简单,响应时间快,但易受环境噪声干扰。温度信号与热效应直接相关,可监测温度与温度梯度和变化率等参数,尤其适用于和热效应密切相关的激光加工,但空间分辨率有限,测量温度梯度和温度变化率等需要红外相机等,系统较为复杂。图像监测系统相对简单,精度高,但难以监测高亮度情形,图像采集和处理速度要求较高。因而,多种信号的复合监测可取长补短,受到广泛关注。2002年,Hong等首先提出基于声、 光和电信号的复合监测来优化激光烧蚀过程,如图8(a)所示,采用麦克风、 超快光电管、 金属探针、 光谱仪和高速摄像头同时测量声、 光和电信号,并分别在激光烧蚀硅和W基底以及集成电路封装表面去毛刺的实验中,测得如图8(b),(c)和(d)所示声幅度、 电信号和光谱谱线强度的变化规律和映射关系[34]。Papanikolaou等提出MHz频率范围光声和图像信号的复合监测方法,构建了如图8(e)所示的光和声信号复合监测系统,精准烧蚀去除石制品硬壳,并给出如图8(f)和(g)所示的前15个激光脉冲激光烧蚀后的声信号和光学图像变化[60]。Song等在实现基于如图7(c)所示的光谱监测同时,进行如图8(h)所示的热成像监测,明确激光骨加工过程中的温度变化,通过温度和光谱信号复合测量精准监测骨加工损伤[58]。Wei等结合等离子体区域、 峰值频率以及熔池长度的复合监测,建立激光搭焊过程中等离子体和熔池与缝隙的映射关系,监测焊接缝隙缺陷[61]。

2.3 结合人工智能和在线监测的智能激光加工

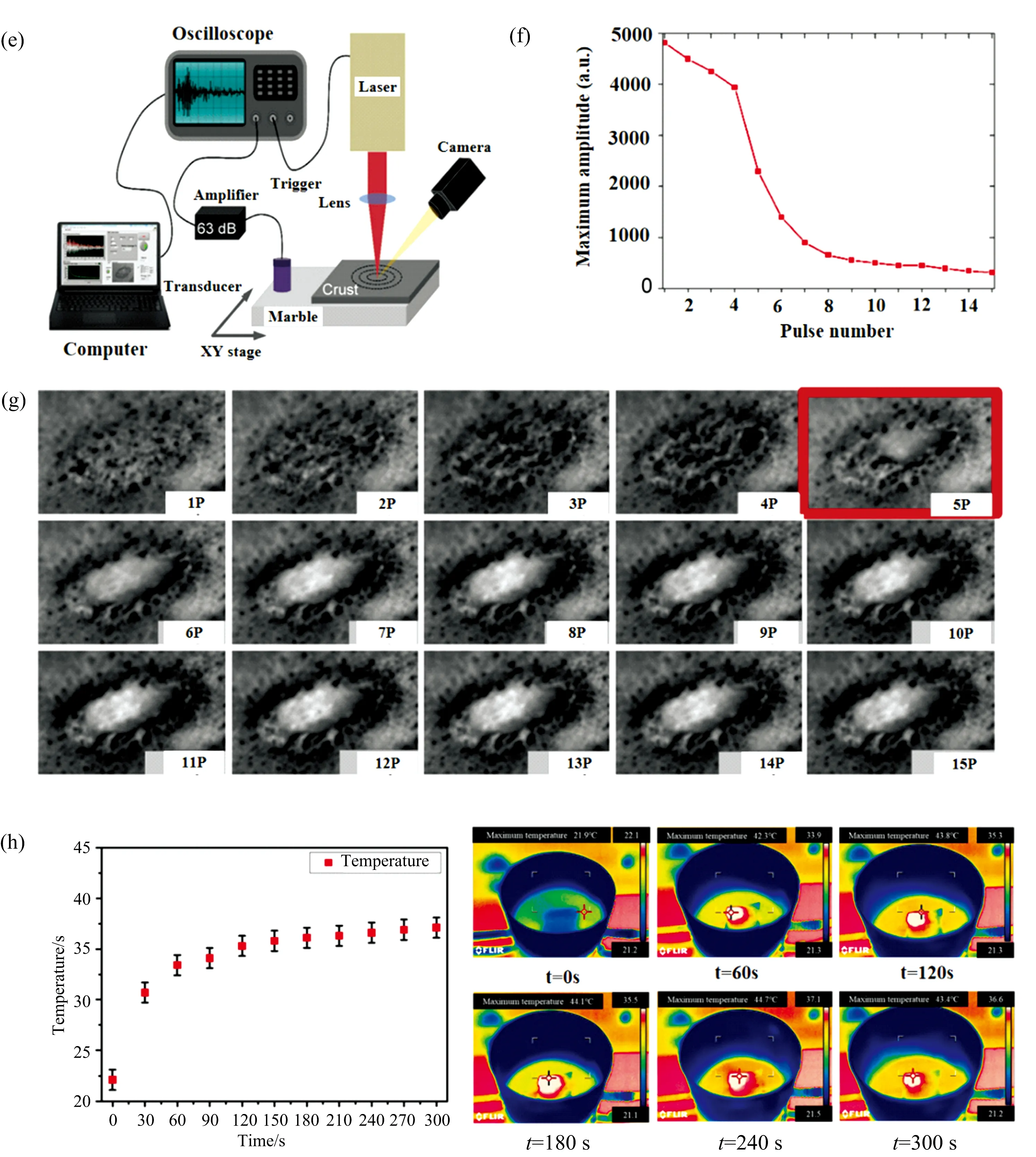

在线监测本质上是建立激光加工参数、 加工状态、 监测信号特征和加工效果之间的映射关系。建立映射关系需进行大量试验,而包括神经网络[62]、 支持向量机[50]和深度置信网络[63]等人工智能算法,能有效进行数据预处理,去噪声和特征提取,助力实现高速、 高分辨率和尽量少计算量的在线监测,且在训练后实现自学习、 自诊断和自优化等,实现更加智能化的在线监测和高精高效加工。Song等以如图9(a)所示装置测量等离子体光谱,采用如图9(b)所示谱线强度比和积分强度来训练支持向量回归模型,并从校准绝对误差、 预测绝对误差、 校准平均相对误差和预测相对误差几个指标上评估实时成分预测效果,显示了较好的精确度和稳定性,并其归因于高维空间中的线性可分点簇[50]。Ye等基于声信号频域积分功率密度与缺陷的映射关系,提出面向如图9(c)所示激光选区熔化的深度置信网络算法,如图9(d)所示,经预训练和精细调整后可实现如图9(e)所示的选区熔化件球化、 微球化、 正常、 微过热和过热等缺陷的智能诊断[63]。Akbari等采用如图9(f)所示温度传感器监测焊接区域温度,按如图9(g)所示的两层神经元网络, 修正了激光焊接区域的温度分布数值仿真模型,在初步试验后对焊接区域的形貌进行分析, 进一步对神经元网络进行修正,准确预测了复杂加工参数下的熔池形貌, 平均绝对百分误差达到0.962,且判定系数达到了0.999[64]。Luo等在激光焊接过程中, 首先训练稳态神经网络, 建立焊接参数与不可见的焊接小孔形貌之间的关联; 同时,基于视觉传感器的焊接同轴观测系统获得焊接小孔的实时图像, 根据瞬态小孔形貌训练动态观测器, 获得焊接小孔形貌随时间变化规律的训练流程,预测了焊接参数突变时的瞬时焊接穿透深度和倾角[65]。

图8 (a)激光烧蚀的声、 光和电信号监测实验装置,(b)空气中氟化氪准分子激光烧蚀硅时声波第一个幅度峰峰值和烧蚀速率与激光功率密度的映射关系,(c)激光功率为20.3 J·cm-2且探针距离为3 mm时,532 nm Nd∶YAG激光烧蚀W基底时检测的电信号,其中,衬底偏置分别为-20,-5,0,+5和+20 V,(d)芯片封装表面1 064 nm Nd∶YAG激光去毛刺时,SiO,SiⅠ,SiⅡ和SiⅢ谱线光功率与激光功率密度的关系[34]; (e)光声和光混合测量实验装置示意图,(f)前15个激光脉冲辐照互相关运算得到的最大幅度,(g)前15个激光脉冲辐照后的光学照片[74]; (h)骨钻孔过程中的温度变化[72]

图9 (a)激光诱导等离子体监测装置示意图,(b)基于从支持向量回归和光谱信号获得工作参数的元素含量测量流程图[50]; (c)金属激光选区熔化加工技术装置示意图,(d)用于激光选区熔化加工五种状态识别的具有堆叠受限波尔兹曼机的深度置信网络示意图,(e) 激光选区熔化的五种缺陷状态: 球化,微球化,正常,微过热和过热[63]; (f)激光焊接和监测装置示意图,(g)使用基于实验和数值仿真数据的人工神经网络模型的焊接几何形貌和温度分布[64]

3 结 论

激光加工技术由于环保、 易于自动化集成和可加工几乎任意材料等特点,广泛应用于焊接、 清洗打磨、 钻孔切割、 微纳结构制备和增材制造等工业应用场景,面向更加复杂的激光加工对象和环境,更高精度、 更高效率、 大范围和大规模的激光加工需求,在线监测激光加工过程和目标特性,实时优化激光加工参数和调控激光加工过程是激光加工应用的重要研究内容之一。由于激光加工过程中可产生多种光信号,引起的材料表面光学特性变化与加工过程和目标特性相关,故基于光谱学测量原理和技术手段来分析光信号光谱特征与加工参数、 过程和目标特性的映射关系,提供了一种重要的在线监测方法。实际上,光谱测量已广泛应用于激光焊接、 激光切割和钻孔、 激光清洗打磨、 微纳结构制备和增材制造等几乎所有激光加工工艺,具有信号分辨率高、 光谱信息丰富和适用性广等特点。在焊接、 钻孔切割和清洗打磨等工艺中,当激光功率密度超过材料烧蚀阈值后,在去除材料同时常伴随等离子体光信号产生,基于原子、 离子和分子激发的光谱特征谱线位置和强度与元素种类和含量的映射关系,在实现定性和定量化学成分测量外,还可根据特征谱线相对强度实时调焦,根据同一元素的两个特征谱线相对强度估算等离子体温度,进而调控热效应相关物理过程,比如监测穿透深度和熔化区微硬度等; 测量可见光和红外等波段反射光信号光谱成分和强度,特征谱线位置和强度等光谱特征则可监测表面清洁度、 损伤、 色度和成分变化等; 尽管受限于较严苛的材料和激光参数,但特定条件下产生的非线性光信号提供了额外的监测信号源,实现成分、 焦距和损伤的在线监测和精准调控。然而,单种监测方法都有其优缺点,为了精确监测激光加工,多种光信号光谱的协同监测以及光与声、 温度和图像信号之间的复合监测成为未来的必然发展趋势。同时,人工智能技术的引入将有力推动激光加工在线监测的大数据处理,促进自学习、 自诊断、 自优化和自判断等智能激光加工的实现和发展,进一步推动高效高精度和智能化的激光加工技术发展。