Y分子筛含硅母液和滤液绿色回用工程技术开发

2021-08-17伍欣华陈媛媛单高峰谢庚华

伍欣华,陈媛媛,单高峰,谢庚华

(中国石化催化剂有限公司长岭分公司,湖南 岳阳 414012)

Y分子筛是一种典型的微孔分子筛,作为催化剂的活性组元,广泛应用于石油炼制加工过程,特别是催化裂化及加氢裂化过程。Y分子筛的制备一般包括NaY分子筛的合成以及后改性两个步骤,其中NaY分子筛的合成采用以硅酸钠为硅源,硫酸铝、偏铝酸钠为铝源,导向剂法合成工艺。晶化结束后经过滤、洗涤得到合格的NaY分子筛,同时得到含硅母液及滤液。NaY分子筛合成过程中投料硅铝比(8.4~8.7,SiO2/Al2O3质量比,下同)远高于产品的硅铝比(5.0~5.6),硅的一次利用率相对较低,只有60%~70%,剩下的硅存在于晶化母液及滤液中,如何合理地处理这部分废水成为行业关注的课题。

这部分含硅废水为低浓度、高碱度的硅酸盐废水,是一种较为复杂的混合物,其中含有无定形的氧化硅、氧化钠,以及固体颗粒物——分子筛微晶(在溶液中以悬浮物的形式存在,可用浊度表征)。现有的硅回用技术有多种处理方式:一是将母液与硫酸铝接触反应,先制备成硅铝凝胶[1],再作为部分硅源和铝源回用于后续的NaY分子筛合成,从而实现硅的循环利用,既节约了原材料又减少了环境污染[2-5]。这是含硅废水的通用处理技术,也是现在各大催化剂生产商普遍采用的方法,但硅的利用率有限,一般为80%~85%,不能完全回用。二是同晶回用至本系统代替稀水玻璃打浆作分散剂用[6],或者作为替代硅源异晶回用制备其他硅铝材料[7-9],但回用量有限。三是加入絮凝剂或助滤剂处理,但该方法制备的硅铝凝胶滤渣后续处理困难,无法用于合成NaY分子筛,更无法实现含硅滤液的回用[10-11]。不管采用上述哪种方法,硅的利用率均有限,文献记录的最高回用率为85%~90%[2-3],仍有部分含硅滤液作为废水排放,既污染环境又浪费资源。

随着环保要求的日益严格,使用现有工艺,在保证NaY分子筛质量的前提下,如何提高硅的利用率,减少含硅废水的排放[2-5],成为急需解决的问题。本研究通过NaY分子筛快速固-液分离含硅母液和滤液,去除NaY微晶和P型杂晶试验,以及含硅母液和各级含硅滤液等比例在线混合全回用试验,提高硅的回用比例,减少含硅滤液的排放量,以实现环境友好生产。

1 实 验

1.1 原 料

图1 含硅母液和各级滤液收集流程示意

1.2 试验方法

采用多种过滤方式对NaY分子筛含硅母液及滤液进行固-液快速分离,去除NaY微晶和P型杂晶,并进行提高硅利用率的试验;采用等比例在线混合调配方式,进行NaY分子筛含硅母液及滤液全回用制备硅铝胶,并回用至NaY分子筛合成系统试验。

1.3 物化表征

采用德国布鲁克公司生产的FOCUS D8型X射线衍射仪进行样品的X射线衍射(XRD)全图分析和Y型分子筛相对结晶度、硅铝比的测定。实验条件为:Cu Kα靶,管电压40 kV,管电流40 mA。参照Q/SH 361711—2017标准方法测定。

定义φ值来表征NaY分子筛的内在性质。φ值为NaY分子筛的P型杂晶特征峰与NaY分子筛晶体特征峰强度之比(在5°~35° XRD谱图中,2θ为12.46°处对应的衍射峰为NaP杂晶的特征峰[12],2θ为24.26°处对应的衍射峰为NaY分子筛的特征峰[13])。

硅的利用率采用NaY产物硅铝比与投料硅铝比的比值表示。

采用日本电子株式会社生产的JSM-7900F电子显微镜进行扫描电镜(SEM)分析,观察样品的形貌及粒径大小。

采用美国麦克仪器公司生产的TriStar Ⅱ 3020型自动吸附仪、低温氮静态容量吸附法测定样品的比表面积及孔结构。其中采用BET法计算比表面积,相对压力为0.985时计算样品的孔体积。

采用化学法测定含硅滤液中SiO2和Na2O的含量。根据Q/SH 361701—2020标准方法测定。

采用上海昕瑞仪器仪表有限公司生产的WGZ-1A浊度计测定含硅滤液的浊度。

因为豆浆机,顾青第一次跟温简发了火,说她怎么能这么奢侈浪费,钱还要攒起来换大些的房子。为了省钱温简已经用尽了一切的办法,她不和同事逛街不去喝茶泡吧,穿着大学里的旧衣服只坐公交,中午的一餐都是自己带的饭,下班去菜市场买菜会因为白菜是三块还是两块八而走上好几个摊位。有时候也觉得辛苦,但看着存折上的钱一点点的多起来,心里还是快乐的,她想和顾青结婚,买个小房子,再生一个可爱的宝宝。

2 结果与讨论

2.1 NaY含硅母液和滤液的固-液快速分离试验

2.1.1 现状及存在的问题NaY分子筛晶化合格后切除母液,经带滤机进行固-液分离,同时产生含硅滤液。对各级含硅滤液进行检测,均含有一定量的固体颗粒物,为分子筛微晶。经过分析,除含硅母液外,其余各级滤液的浊度基本大于 3 000 mg/L,如表1所示。

表1 含硅滤液的SiO2、Na2O浓度和浊度

将所有含硅滤液混合后在实验室进行进一步固-液分离试验,过滤后的固态物质称为滤渣。对滤渣进行SEM表征,结果见图2。

图2 含硅滤液混合过滤后的滤渣形貌

从图2可知:含硅滤液过滤后的滤渣中含有部分的NaY分子筛微晶和少量P型杂晶;其中NaY分子筛微晶晶粒尺寸为0.7~0.9 μm,略低于NaY分子筛1.0~1.2 μm的平均粒径;P型杂晶为图中红圈所标毛线团物(下同)。而据文献[14]报道,在NaY分子筛合成过程中掺入微量的P型杂晶[P型晶种掺入量(w)低于1.0%]将影响Y型分子筛的生成,造成NaY分子筛的相对结晶度明显下降。当含硅滤液与酸性硫酸铝中和形成硅铝胶时,NaY分子筛微晶和P型杂晶包裹在胶体中很难通过过滤洗涤的方式除去;再回用至后续NaY分子筛的合成时,极易造成后续NaY分子筛产品质量波动[4],这是硅利用率不高的主要原因。

因此,含硅滤液的浊度应越低越好。但传统方法采用沉降罐自然沉降工艺,因NaY分子筛晶粒偏小,需要沉降14 h以上才能基本达到含硅滤液浊度低于500 NTU。这是现有技术中含硅滤液回用比例不高,仍然有15%~20%的含硅滤液作为硅渣外排的主要原因之一。含硅滤渣处理难度大、环境污染大。如何去除含硅滤液中的NaY分子筛微晶和P型杂晶成为提高硅铝胶回用比例及NaY分子筛质量的关键。

2.1.2 含硅母液和滤液的快速分离试验采用多种分离方式进行NaY含硅滤液的固-液快速分离试验,包括蝶式离心机过滤、板框式过滤和膜过滤。分离前后滤液性质如表2所示。

表2 NaY含硅滤液分离方法的对比

从表2可知:与自然沉降法相比,采用多种过滤方式处理含硅滤液时,固液分离速率高、分离时间短,生产效率可大幅提升;浊度大幅降低,分离效果明显;但不管采用自然沉降法还是过滤分离,SiO2和Na2O质量浓度在分离前后并无大的变化,不会影响含硅滤液的回用。

2.1.3 提高硅利用率研究将过滤分离后得到的清液用于制备硅铝胶,回用至NaY合成系统,使之尽可能少夹带NaY微晶和P型杂晶至后续的NaY合成系统,并进行进一步提高硅利用率的试验,结果如表3所示。对合成的NaY分子筛进行XRD表征,结果如图3所示。

表3 不同方法处理含硅滤液提高硅利用率试验结果

图3 采用不同滤液分离方法制备的NaY分子筛的XRD图谱

从图3和表3可知:通过快速分离技术去除含硅滤液中的NaY微晶和P型杂晶,将分离后的含硅滤液制备硅铝胶并回用至后续NaY合成系统合成NaY分子筛,过滤后硅的利用率从原自然沉降法的85.2%最高可增至99.8%;合成的NaY分子筛在硅铝比基本持平的基础上,相对结晶度较自然沉降法明显提高,φ值大幅下降,合成的NaY分子筛P型杂晶明显减少。可见采用此方法,不仅可大幅提升硅的利用率,且有利于提高NaY分子筛质量。考虑到工业生产的方便和快捷以及适用性,选择板框过滤的方式进行快速分离,分离后的滤渣以现有方式外排。

2.2 NaY分子筛含硅滤液全回用试验

2.2.1 试验方案现有NaY分子筛生产过程中采用NaY母液、一级滤液和部分二级滤液制备硅铝胶,再回用于NaY分子筛的生产过程中。而另一部分二级滤液和其他各级滤液混合后因pH高(12~13)、硅含量低(SiO2质量浓度只有5~15 g/L,未达到SiO2质量浓度大于25 g/L的指标),作为含硅滤液3未进行回用,现有技术是处理后直接外排[14]。这是含硅废水中处理难度最大的一股废水,不仅阻碍了含硅废水实现全回用,而且直接外排,污染环境。

采样分析多组NaY分子筛的含硅母液,收集含硅滤液及外排含硅滤液的组分含量,结果如表4所示。参与硅铝胶反应的滤液为母液和收集滤液的混合液,生产每批NaY分子筛时仍有15 m3低硅含量的含硅滤液3直接外排处理。

表4 含硅滤液分析结果

生产每批NaY分子筛的含硅母液、收集含硅滤液及外排含硅滤液的体积分别为13,60,15 m3,若将外排滤液按比例引入制备硅铝胶的滤液中,则NaY分子筛合成滤液的平均SiO2质量浓度为35.3 g/L,达到SiO2质量浓度大于25 g/L的指标,能够满足硅铝胶回用过程中对SiO2质量浓度的要求。

优化的含硅滤液回用方法如图4所示。母液仍在含硅滤液收集系统1中,将现有带滤机所有含硅的滤液直接引入含硅滤液收集系统2中,母液从含硅滤液收集系统1中连续定量等比例混合加入含硅滤液收集系统2中,混合均匀后进入过滤设备——板框过滤机,过滤后的滤液回用至硅铝胶系统生成硅铝胶,滤渣外排。

图4 优化后的NaY分子筛滤液回用流程示意

2.2.2 试验情况在实验室模拟NaY含硅母液等比例进入含硅滤液收集系统2中,与NaY分子筛带滤机各级滤液混合均匀,将处理后的含硅滤液用于硅铝胶制备过程,并进行NaY分子筛的合成,混合滤液组成和合成的NaY分子筛的性质如表5所示。

表5 混合滤液组成和合成的NaY分子筛的性质

从表5可知,含硅母液和各级含硅滤液等比例混合后,混合滤液中的SiO2质量浓度为30~35 g/L,达到SiO2质量浓度大于25 g/L的指标,满足硅铝胶反应所需的浓度要求,不会影响含硅滤液的回用。将混合后的含硅滤液进行NaY分子筛合成,合成出的NaY分子筛平均相对结晶度为91.23%,硅铝比为5.53,满足NaY分子筛表征性质要求。

3 工业应用结果

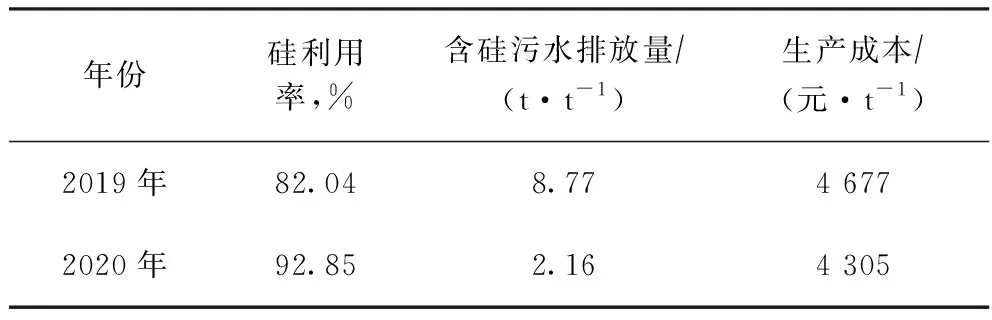

将以上两项技术结合应用于工业生产,即NaY分子筛含硅母液和各级含硅滤液先是等比例在线混合,混合均匀的含硅液体再进行快速分离去除NaY微晶和P型杂晶,以提高硅的回用比例。通过一年的运行,统计了NaY分子筛生产装置的硅利用率、每吨产品含硅污水的排放量以及生产成本,结果如表6所示。对工艺改进前后的NaY分子筛随机取样,并进行SEM表征,结果如图5和图6所示。

表6 NaY分子筛生产情况对比

图5 工艺改进前NaY分子筛的SEM照片

图6 工艺改进后NaY分子筛的SEM照片

从图5和图6可以看出,工艺改进后分子筛晶粒外观尺寸较改进前更加均匀,且P型杂晶显著减少。从表6可知:与2019年相比,2020年采用两项新技术后,NaY分子筛制备过程中硅的利用率从原有82.04%提高至92.85%,提高13.18%(全年统计数据,硅的利用率最高达到100%);含硅污水外排量从8.77 t/t降至2.16 t/t,降低75.37%;NaY分子筛生产成本从4 677元/t降至4 305元/t,下降7.95%。

4 结 论

(1)开发了Y型分子筛含硅母液和滤液的固-液快速分离技术,去除滤液中的NaY微晶和P型杂晶,以提高硅的回用比例。

(2)开发了含硅母液和滤液等比例在线混合全回用技术,实现了NaY分子筛含硅母液和滤液的绿色全回用。

(3)将废物资源化,实现了两项技术的工业化,即在工业生产中通过精细控制含硅滤液的浊度及各级含硅滤液的混合比例,提高含硅滤液的回用量。降低了生产成本;同时减少了含硅滤液的排放量,缓解了环境污染问题,具有较好的社会效益和经济效益。