混合基质膜在气体分离膜中的应用进展

2021-08-17曹发国家知识产权局专利局专利审查协作江苏中心江苏苏州215000

曹发(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215000)

0 引言

聚合物材料因为需求的成本较低和优质的加工性能,往往被作用为致密性气体分离膜制作中,气体在聚合物中存有差异性的溶解性以及扩展性能,能够形成多种气体分离状态,然而聚合物膜的分离性能受到分离指数以及渗透指数的影响,在一定程度上影响到聚合物膜在工业领域内的应用效率。并且多孔无机材料依托物理吸附之后,基本上不会受到分离指数与渗透通量指数的影响,获取较高的渗透通量数值与气体分离数值。最近几年生成混合基质膜,整合聚合物膜以及无机膜特征,以有效管理成本为基础大幅度提升分离膜性能。为此笔者深层次研究混合基质膜在气体分离膜中的应用进展,便于混合基质膜更好的应用与创新。

1 分离膜与气体分离膜

1.1 分离膜基础概述

所谓的分离膜,主要是通过特殊形式约束与传递流体物质进行分割两部分的界面,膜的形态包含固态化与液态化,被膜分割的流体物质不仅可以液态形式存在,还可以气态形式存在。分离膜的本质是存有选择性透过功能的一种薄层物质,确保流体内存有多种物质通过的状态,然而其他类型物质不通过,体现浓缩与分离纯化的特征。膜分离技术也就是通过膜对混合物的多个组成成分进行渗透性能选择,完成分离和浓缩操作的一种分离技术。自膜技术产生以来,不管是离子交换膜、超滤膜,还是微滤膜与反渗透膜,都被广泛的应用在多个行业中,因为其可在原生物环境条件中得以分离,能够有效地进行浓缩和去除杂质,操作起来比较便捷,结构紧凑,能源消耗低,基本上不会存在二次污染,也不需增加化学物品,正在前无生息的替换食品工业与医药单位的操作流程。另外膜分离存在的优点便是占地面积少、操作简便和不污染环境,因此需关注分离膜的具体应用质量。

1.2 气体分离膜基础概述

气体分离膜成为迅速发展的高新科技,不相同的高分子膜给予不同类型气体分子产生不同的透过性与选择性,所以能够在气体混合物中进行某种类型气体选择。不仅可以在空气中进行氧气收集,还可以在合成氨尾气中进行氢收集,更可以在石油裂解的混合气结构中进行一氧化碳分离。美国创作一种聚苯胺薄膜,存在导电性能,归属有机材料的范畴,此种聚合物可和带电的原子结合起来,通过掺杂剂的含量完成薄膜渗透性调整[1]。透过薄膜期间,氧气比氮气转移的速度快、二氧化碳比甲烷转移的速度快,所以薄膜更适合作用在氧气和氮气的制备中。气体分离膜的分析以富氧膜为主,兼具一级分离条件可获取40%富氧空气,把富氧空气进行普通空气替换,可较大程度上强化燃烧装置的运作成效,控制公害现象。国外依旧在进行水下呼吸器发明,本质上是在海水中进行溶解氧潜水装置提取,存在良好的发展前景。

2 以MOF为主发展的混合基质膜

聚合物基混合基质膜主要是聚合物以及其他类型特殊的材料形成分离膜,聚合物表现为连续相、填料表现为分散相。现阶段多种类型无机填料引进混合基质膜的植被方式,包含沸石分子筛、石墨烯、金属有机骨架与碳纳米管等。首要分析的便是基于MOF发展的混合基质膜。金属有机骨架为一种新颖的有机与无机结合多空单位材料,主要是通过过渡金属离子与有机配体进行自主组装,构建对应纳米尺寸多孔模式材料,存在一定的孔隙率与比表面大特征,更多的运用在气体吸附过程、气体分离、气体保存、气体药物传输等多个领域[2]。借助水热法制备MOF-5,依托旋涂法以氧化铝为基础制备对应MOF-5膜,利用二氧化碳气体处理MOF-5以及MOF-5膜,条件要求是:温度设置为100 ℃、时间设置为15 h,最终得到MOF-5粉末以及MOF-5膜,同时开展气体分离性能检验。获取TRMOF-1膜涉及的二氧化碳渗透量数值大小是5.67×10-7mol/(m2·s·Pa),且二氧化碳与氢气比值的分离数值大小是721,在引进二氧化碳处理之后MOF-5膜涉及二氧化碳渗透量以及分离数值均可以提升、二氧化碳渗透量数值为9.38×10-7mol/(m2·s·Pa),二氧化碳与氢气比值的分离数值为5 781。可以理解为经过二氧化碳处理后促使MOF-5膜表面形成碳酸根离子,影响膜上氢气的吸附过程,然而基本上不会影响二氧化碳的吸附。纯MOF膜总存在着和支撑体之间的选择层缺陷,所以更多的是表面装饰MOF,实现聚合物基质相容性的优化,继而得到混合基质膜。

另外通过羧基与氨基也可对制备的UiO-66实施表面修饰,将其纳入在聚醚酰胺设备中进行混合基质膜制作,针对羧基以及氨基对UiO-66修饰的过程,增加量数值是50%时得到最佳气体分离性能。即因为官能团修饰UiO-66和聚合物两者存有显著的界面相容特征,结合AIF-8以及多巴胺溶液,确保多巴胺聚合在AIF-8表面,继而转变AIF-8表面聚合物层。因为聚合物层的产生,可促进多孔性多巴胺层和聚酰亚胺的融合,再者聚多巴胺存有多孔特征,基本上不会对AIF-8自身的移动孔道进行堵塞[3]。所以利用多巴胺修饰AIF-8进行混合基质膜制备,对应的气体渗透通量和尚未经过修饰的AIF-8进行混合基质膜制备略有减少,然而分离数值却有所增加,可以理解为AIF-8表面存有的PD层调整AIF-8和PI两者的界面具体结构,可以使得气体分离性能提升。

3 以氧化石墨烯为主发展的混合基质膜

针对氧化石墨烯,主要是石墨烯在氧化之后表面存有含氧官能团,表面比较丰富的官能团促使石墨烯存在于多种类型的溶剂中,同时和聚合物一同制作复合膜材料。通过聚乙二醇以及聚乙烯亚胺给予氧化石墨烯加以表面修饰形成对应混合基质膜。研究表明,和较纯的混合基质膜进行对比,加入聚乙二醇以及聚乙烯亚胺修饰之后,混合基质膜二氧化碳渗透通量以及分离指数分别增加166%与130%。所以气体渗透通量的增加重点是因为纳入氧化石墨烯调整混合基质膜自由体积分布情况,降低缺陷生成几率[4]。并且聚乙二醇醚氧基团的存在整合其和二氧化碳两者的作用过程。

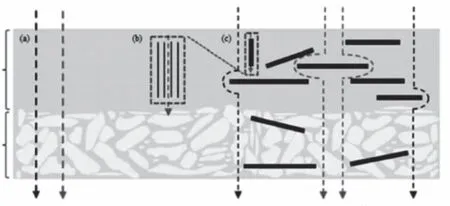

另外制备氧化石墨烯聚砜混合基质膜,氧化石墨烯的含量设置为0.25%,在测试之后二氧化碳渗透通量在纯聚砜膜65.24GPU数值增加到对应的74.47GPU数值,且二氧化碳与氮气比值的分离数值在17.26增加为44.4、二氧化碳与甲烷比值的分离指数在17.15增加为29.9,因此石墨烯官能团和二氧化碳两者之间的作用促使二氧化碳渗透通量数值增加,并且纳入石墨烯物质会加快二氧化碳扩散速度,影响较大分子氮气与甲烷通过。具体流程如图1所示。

图1 气体透过氧化石墨烯混合基质膜图

4 以碳纳米管为主发展的混合基质膜

在充满β-环糊精的碳纳米管中增加聚酰亚胺可得到混合基质膜,依托修饰的碳纳米管制备聚合物基质会生成一定分散性,碳纳米管含量数值为0.7%的情况下,对应混合基质膜会呈现较高的二氧化碳渗透通量特征,主要是因为碳纳米管通道可较强的吸附二氧化碳,已经被修饰的碳纳米管和二氧化碳之间的作用力显著增强。在碳纳米管中同时增加石墨烯与聚酰亚胺材料得到混合基质膜,了解到单一增加碳纳米管的混合基质膜存有较为显著的气体渗透通量与低气体选择特征,单一增加石墨烯会呈现低气体渗透通量与高气体选择特征,在同步增加石墨烯与碳纳米管期间促使混合基质膜表现高气体渗透通量,可能是因为两者存在着协同作用力,也就是碳纳米管的增加会调整气体扩散流程,石墨烯的引进优化气体选择特征。在碳纳米管与石墨烯的含量都设置为5%的情况下,混合基质膜而二氧化碳渗透通量有以往的8.84数值增加为38.07数值,且二氧化碳对甲烷和对氮气的分离数值分别在34的基础上增加为84.6以及在32.74的基础上增加为81。

5 结语

综上所述,针对混合基质膜而言,后续的思考方向便是持续化探索高效率的无机填料,处理无机填料在聚合物基质中存有的分散问题,关联无机填料自身是否存在团聚特征。并且调整无机材料以及聚合物的界面融合方式,优化混合基质膜成膜原理与气体透过原理,最终达到节约成本与提升性能的目的,不断制备有效的气体分离膜材料,促进工业长久进步。