智能炼化工厂建设架构的研究

2021-08-17李婧于小茜

李婧,于小茜

(1.中国寰球工程有限公司,北京 100012;2.中国寰球工程有限公司北京分公司,北京 100012)

0 引言

随着“工业4.0”概念的提出,美国的“先进制造业国家战略计划”,日本的“科技工业联盟”,英国的“工业2050战略”都对工业现代化的发展方向提出了明确目标。“中国制造2025”的战略实施已经过半,以互联网产业化、工业智能化为代表的全球信息化革命正悄悄影响着能源生产和消费格局的变化,引领传统石化行业进行新一轮洗牌。智能炼厂在此形势下应运而生,意图在数字化交付的基础上,利用新兴信息技术手段,构建一个高效节能、绿色环保、环境舒适的人性化智能炼厂。

1 研究背景及研究进展

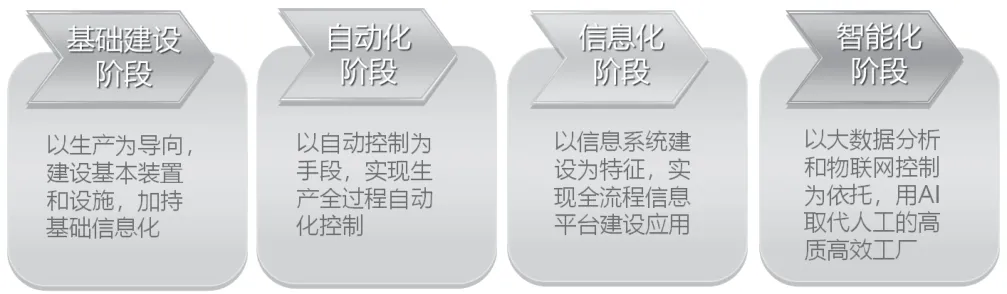

总体来说,国内外传统石化行业的信息化发展经历了以生产为导向的基础建设阶段、以自动控制为手段的自动化阶段、以数据自动采集为特征的数字化阶段,并最终进入以大数据分析和物联网服务为依托的智能化阶段(图1)。

图1 石化企业组织模式的发展

2012年,中国石化启动智能工厂总体规划设计,选择燕山石化、镇海炼化、茂名石化、九江石化4家企业试点实施,实现了先进控制投用率、生产数据自动数采率分别提升10%、20%,均达到90%以上,外排污染源自动监控率达到100%,劳动生产率提高10%以上[1]。2018年,中国石化选择齐鲁石化、天津石化、上海石化、金陵石化、海南炼化、青岛炼化6家成熟的炼化企业完成智能工厂2.0版,企业劳动生产率提高20%,万元产值综合能耗下降6%。2021年,海南炼化大型国产化芳烃智能工厂建设项目顺利验收,实现了生产效率提高20%以上,运营成本降低20%以上,单位产值能耗降低10%以上的综合指标。

2 总体设计架构

智能炼厂的建设基于数字化交付这一前提,以工厂对象为核心,建立炼厂与其属性数据、专业文档和三维模型的关联关系,实现工程数据的快速检索及可视化表达。智能炼厂设计工作的第一步是获取完备的工程资料和数字化交付成果,而最终交付给用户(业主)的是一整套符合标准的解决方案,设计过程的关键在于数字化交付数据的完整性、准确性和一致性。

2.1 系统架构设计

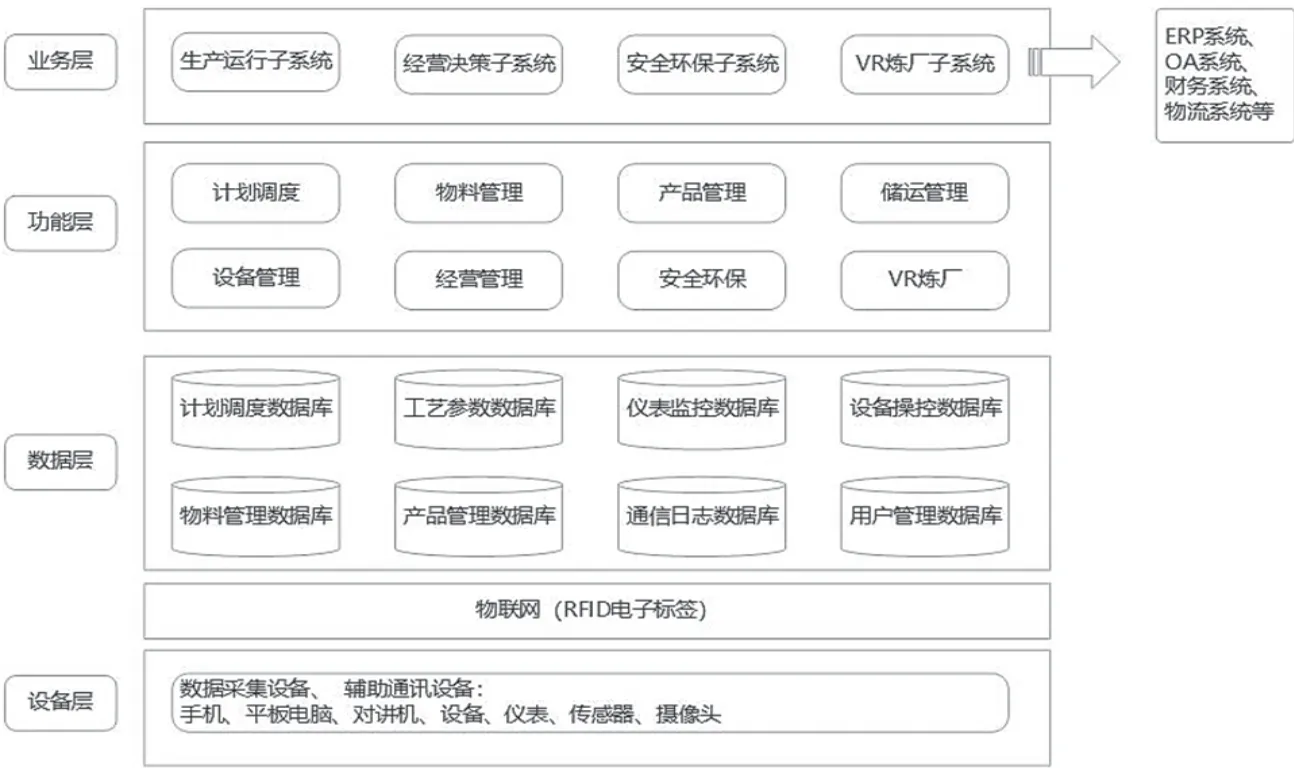

如图2所示,智能炼化工厂的总体架构可以分为四层,自上而下分别为业务层、功能层、数据层和设备层。

图2 系统架构设计图

业务层为系统前端设计,直接与用户交互。根据传统炼厂的业务需求分析结果,业务层可以划分为生产运行、经营决策、安全环保和VR炼厂四个核心子系统。

功能层包括更细粒度的业务功能单元,用于响应用户提交的业务功能请求,在工作流执行的各个节点实现与用户的交互。通过功能层中各功能单元的组合可以完成从原料投入到产品生产再到储备运输的全流程信息化管理;可以通过RFID实现物联网中设备或库房中物料的互联或定位;可以在突发安全或者环保事件后迅速形成应急预案并提供救援指导;可以自动检测登记输出产品的质量;可以通过建立VR炼厂,实现虚拟漫游巡检等。

数据层用来组织业务数据库。业务数据库按照炼化工厂的业务类型,划分为计划调度数据库、工艺参数数据库、仪表监控数据库、设备操控数据库、物料管理数据库、产品管理数据库、通信日志数据库、用户管理数据库。其中,数据库中与生产运行相关的数据可以从分布在物联网中的各设备或仪表终端直接采集获得。设备层中的手机等移动设备用于完成线上人-人对话和人-机对话,手持设备用于在线操控集成管理系统,传感器用于监测并回传环境参数和污染参数等,监控摄像头用于全厂性全天候视频监视,各类数据传至中央控制室完成分析和处理,并最终满足智能业务管理需求。

2.2 功能模块设计

功能模块设计是以业务工作流需求分析的结果为基础完成的。各子系统实现了炼厂业务全方位的信息化管理,所有交互功能只需在中央控制室的集成系统中即可完成。

生产运行子系统用于全流程生产管理,智能化技术的应用体现在以下六个方面:一是在装置生产能力评估、生产进度控制、订单交期预测和人力负荷配备等工作场景中,研制了能够自我学习、训练优化的计划调度方案模型,建立了模型数据库,从而实现了智能化的生产组织与实施;二是产品从投料控制到合格产出的流水线智能化管理,同时对接物料管理模块、产品储运模块、电仪设备管理模块和质量管理模块,实现生产的全周期、全过程、全流程的智能管控;三是在物料管理模块中建立无人值守库房,用于管理调度输入物料的体量、反应时间、催化剂等信息,及时记录备案数据,以备追溯统计分析;四是在产品储运模块中实现最终产品的标签化管理及库存的优化管理,通过外接第三方物流系统完成出库运输流程;五是在电仪设备管理模块中,利用DCS控制系统和物联网系统,实现仪表和设备的在线管理,并在检维修过程中实现对设备的登记跟踪和干预控制;六是在质量管理模块中实现炼化反应过程控制和产品抽样质检的优化管理,对于早期缺陷开展预测并持续改善产品质量和品质。

经营决策子系统利用大数据和人工智能技术,统计分析炼厂生产经营情况,为生产经营者提供决策依据,从采购、销售、财务、资金等多个层面进行管理,利用大数据技术,充分分析行业市场需求,决策部署采购生产及销售计划,控制经营风险,形成良性管理;系统自动生成生产经营报表,发布企业现金流和负债及销售情况,通过部门级企业应用,实现全口径、多维度经营管理,提升决策者的管理效率和质量[2]。同时与ERP系统、财务系统、OA系统、档案管理系统等第三方平台进行对接集成,形成经营管理一体化智能管理平台。

安全环保子系统通过分布在厂区的视频智能监控设备,建立物联网关联,并通过手机等移动设备或中央控制室的控制终端来实现对生产现场的安全隐患和事故实时监控、联动指挥、人员定位、异常预警和应急处置,并对污染指数进行评估、监测和治理,实现对污染物和能源产耗的实时智能分析和监控,大大提高突发事件的应急处理水平和作战能力,持续推动厂区HSE管理,由事后管理向事前预警、事中控制转变。

VR炼厂子系统将三维工厂模型与VR(虚拟现实)、AR(增强现实)技术相结合,在数字化交付的前提下,使操作人员在中央控制室即可漫游于虚拟炼厂之中,配以可穿戴沉浸式设备,达到虚拟巡检的目的,实现设备仪表状态监控、设备可视化维护、组织检修维修等。利用GIS技术、室内室外导航技术、基于大比例尺LBS服务,VR炼厂可以实现三维场景中的设备定位、人员定位、物料定位、产品定位等功能需求。同时,利用AI技术建设人机对话平台,通过对话按照操作者意图执行特定功能、展现特定内容,或通过问答输入信息进行响应。

3 结语

面对即将驶入的智能化快车道,新兴的技术将带领炼化企业构建出功能更强大的智能化工厂。借助全三维数字化炼厂、集中集成平台、各类机理模型和大数据分析技术等,分析、改造、优化传统石化企业的业务流程,不断提高各环节实时感知能力、机理分析能力、模型预测能力、优化协同能力,持续提升企业核心竞争力,实现科学有效可持续发展[3],将是我国未来炼化工业发展的必由之路。