电动风扇手动俯仰结构可靠性分析

2021-08-17叶务占潘君旺徐艺宁孙玉娇

叶务占 潘君旺 徐艺宁 孙玉娇

(珠海格力电器股份有限公司 珠海 519070)

引言

随着生活水平不断提高,用户更注重产品体验的舒适程度。风扇的俯仰定位结构的调节力度对于用户体验影响较大,对各种手感进行分析归类如下:

①手感松紧度较佳,能够准确定档,档位切换声音清脆;

②手感较松,无法准确定档位,档位切换声音不明显;

③手感较紧,无法准确定档位,档位切换声音低沉。

用户调节手感问题严重则导致档位定位不准确,甚至在使用磨损后发生无法定位的问题,严重影响使用效果造成用户投诉。本文主要针对俯仰定位结构设计、尺寸配合,从受力角度分析,提出合理设计方法。

1 俯仰定位结构简介

通过对俯仰调节结构进行拆解分析,主要零部件包括弹簧、调节钢球、限位套、盖板。

1.1 弹簧

俯仰调节结构中使用的弹簧如图1,决定弹簧弹力大小的参数为弹性系数:

图1 弹簧示意图

式中:

K—弹性系数,由弹簧本身结构决定即弹簧材料;

G—切变模量;

D—弹簧丝直径;

N—有效圈数;

K—弹性系数。

1.2 限位套

限位套结构类似于套筒滚子链传动中的链轮[1],为保持良好润滑效果各现有产品中均采用具有自润滑性能的POM材料[2],利用圆形齿形与调节钢球配合,用户手推风扇头部带动限位套进行转动,调节钢球在限位套的各凹槽间滑动,达到周期性定位作用。

1.3 调节钢球

已有我司产品中使用的调节钢球[3,4]如图3,材质均为低碳钢,碰珠头部距根部长度为h。调节钢球下端(柱状端)与弹簧相连,固定在盖板的柱状槽中,调节钢球上端(球状端)与限位套侧边凹槽配合,限位套嵌套在盖板中,保证调节钢球与限位套沿限位套凹槽内方向滑动(如图3)。

图2 限位套示意图

图3 调节钢球示意图

1.4 盖板

盖板主要在俯仰调节结构起到固定调节钢球的作用,一般直接固定在风扇头部支撑结构上,不随风扇头部俯仰运动而发生变化。

2 限位套与调节钢球配合力学分析

2.1 受力角度分析

在调节风扇头部定位角度过程中,限位套与调节钢球间发生点接触的相对滑动,如图4所示,假定限位套顺时针旋转时,限位套与调节钢球间相对位置有四种情况,显而易见在(c)、(d)两处位置时,限位套收到的力均在一侧,此时用户需主动给予的推力较小,因此不对该情况进行分析。对于(a)、(b)两处位置时均为右侧点接触受力,对该状态下分别对调节钢球以及限位套进行分析受力如图5。

图4 顺时针旋转限位套下与调节钢球配合位置示意图

图5 限位套与调节钢球配合受力分析图

1)已知μ(摩擦系数)、θ(接触点夹角)、Δx(弹簧压缩量)、k(弹簧弹性系数),对调节钢球受力分析得:

式中:

FN1—限位套作用于调节钢球的支持力;

FN2—调节钢球固定位置右侧支持力;

f—限位套与调节钢球间摩擦力;

FT—弹簧弹力;

θ—接触点夹角;

μ—摩擦系数;

Δx—弹簧压缩量;

K—弹簧弹性系数。

2)设F为人为推动时施加在限位套边缘的最小的力,即为保持瞬时平衡状态的最大的推力。已知限位套的弧形为24个均布在边缘处,α角即为接触点与限位套中心连线与竖直方向间夹角。对限位套受力分析得:

式中:

FN1—限位套作用于调节钢球的支持力;

FN2—调节钢球固定位置右侧支持力;

f—限位套与调节钢球间摩擦力;

FT—弹簧弹力;

θ—接触点夹角;

μ—摩擦系数;

Δx—弹簧压缩量;

K—弹簧弹性系数。

则:

由以上受力分析可发现F、k、θ、α 四个变量间成函数关系,当弹簧一定,配合结构一定时,随θ、α逐渐减小(最大值不超过90 °),F也逐渐减小,说明当调节钢球与限位套处于(a)位置时,所需人为推力最大,因此选择在该位置对比不同俯仰调节定位结构的用户所需力的大小。

2.2 不同俯仰调节定位结构对比

选取三款手动俯仰调节风扇[5],分别称为A风扇、B风扇、C风扇,该三种风扇俯仰调节结构均采用同型号调节钢球、同型号弹簧。

2.2.1 限位套孔洞与调节钢球配合角度

三款风扇配合状态均为图6所示,因α角为接触点与限位套中心连线与竖直方向间夹角,该夹角较小忽略不计,三款风扇配合角度相关数据记录如表1所示,XA、XB、XC依此减小,θA、θB、θC依此增大。

图6 限位套孔洞与调节钢球配合状态

表1 A、B、C三款风扇配合角度数据表

2.2.2 摇头操作力臂长度

用户俯仰调节一般操作为手推风扇边缘,则用户俯仰摇头力臂长度为手与风扇头部接触点到限位套旋转中心点的距离。由于三款风扇的机型不同,A风扇整机重心与用户俯仰摇头时受力点不在同一直线上,如图7,B风扇、C风扇整机重心与用户俯仰摇头受力点在同一直线上,如图8,俯仰摇头力臂即为风扇头部半径。通过测量可得三款风扇的力臂长度分别为LA=308.64 mm、LB=134 mm、LC=123 mm。

图7 A风扇头部俯仰摇头力臂示意图

图8 B、C风扇头部俯仰摇头力臂示意图

限位套处接触点为齿部外边缘,因此限位套力臂长度即为接触点到限位套选旋转中心,经测量分别lA=24.05 mm、lB=15.70 mm、lC=36.96 mm。

因此头部所受转矩与限位套受力点所受转矩相等,即得到以下等式:

式中:

F推—用户手推风扇的力;

L—手推风扇的力臂;

F—限位套处受力;

l—限位套运动力臂。

2.2.3 三种风扇用户受力计算

核实该三款风扇所使用弹簧相同且弹性系数为K=11.5 N/mm,限位套材料均为Pom,调节钢球均为低碳钢,取两者间摩擦系数μ为0.2。

根据前述2.1理论分析得:

式中:

K—弹簧弹性系数;

F推—用户手推风扇的力;

L—手推风扇的力臂;

F—限位套处受力;

l—限位套运动力臂;

—接触点夹角;

μ—摩擦系数;

Δx—弹簧压缩量。

计算可得A风扇用户俯仰调节力度为4.83 N,B风扇用户俯仰调节力度为4.21 N,C风扇用户俯仰调节力度为6.39 N。

3 试验验证

从理论分析可得出,三款风扇设计结构导致的俯仰调节力度较为接近,为4.21~6.39 N,但实际进行用户体验后,发现三款风扇手感差异较大,对样机模拟用户体验,并开展试验验证。

3.1 测试俯仰力度数据验证

由于三款风扇的俯仰角度不同,按不同调节档位对三款产品的俯仰调节力度分别进行测试摸底,得到三组俯仰调节力度测试数据表(如表2~4)。

表2 A风扇俯仰调节力度测试数据表

表3 B风扇俯仰调节力度测试数据表

表4 C风扇俯仰调节力度测试数据表

从测得的数据可以看到,由于零件制造公差及零件配合产生的摩擦影响,导致实际力度与机理分析计算的力度存在差异。根据实际测量,B风扇的样机所需的力最小,约为3.2 N,A风扇所需的力适中,约为4.7 N,C风扇所需的力最大,约为30 N。

3.2 用户体验结论

针对样机俯仰调节进行专项的用户体验,组建用户体验团队,开展专项用户体验,收集体验信息如表5。

表5 用户体验信息反馈表

综合结论:体验员对于A风扇接受度较佳,对于C风扇的接受度较差;对于B风扇的接受度有所差异,多数人员认为样机俯仰调节位置稳定,不会滑档,虽然档位感不明显,但可接受,部分人员认为样机俯仰调节力度较小,手感不佳,长期使用后存在滑档隐患,评估不可接受。综合各体验员的意见,对分歧较大的B风扇进行专项试验验证。

3.3 俯仰寿命实验

风扇整机使用寿命为6年,设定用户使用250天/年,每天俯仰调节2次,统计整机使用寿命达到时,约需俯仰摇头3 000次,模拟俯仰寿命试验,验证俯仰结构力度衰减情况。

3.3.1 实验数据

记录样机初始状态,1 000次试验后,2 000次试验后,3 000次试验后共四组数据,每次测10组数据,根据10组数据的平均值分析衰减状况(如表6~8)。

表6 俯仰1 000次后各档位俯仰调节力度数据表

表7 俯仰2 000次后各档位俯仰调节力度数据表

表8 俯仰3 000次后各档位俯仰调节力度数据表

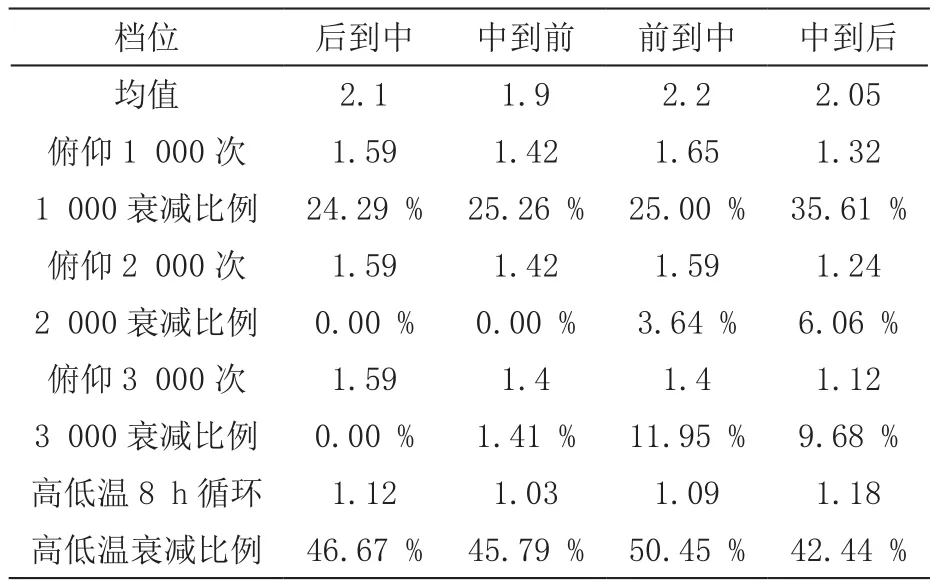

汇总分析均值数据,计算衰减比例如表9。

表9 俯仰寿命试验衰减比例表

3.3.2 实验结论

根据实验数据得出,俯仰调节结构力度衰减区间主要在前1 000次俯仰调节过程中,其中两个档位在1 000次俯仰调节后衰减比例达到最大,约为25%,其余两个档位在3 000次俯仰调节后衰减比例达到最大,约为40~50%。对试验后的样机组织模拟用户使用,样机俯仰调节手感不佳,档位感不明显,运行2 h未滑档,评估试验后的状态可接受。

3.4 高低温加速实验

针对整机仓储及运输环境,模拟样机在高低温环境下加速老化试验(高温4 h、低温4 h循环),验证俯仰结构力度衰减情况。

3.4.1 实验数据

记录样机初始状态,及冷热冲击后的共两组数据,每次测10组数据,根据10组数据的平均值分析衰减状况(如表10、11和图10)。

图9 俯仰寿命试验衰减比例图

表10 高低温循环8 h俯仰调节数据表

表11 高低温加速实验衰减比例表

图10 高低温加速实验衰减比例图

3.4.2 实验结论

根据实验数据得出,冷热冲击后的档位衰减较俯仰寿命后的衰减更明显,样机冷热冲击后,力度衰减至初始力度的50%。对试验后的样机组织模拟用户使用,样机俯仰调节手感不佳,档位感不明显,运行2 h未滑档,但用户调节档位时存在跳档现象,评估试验后的状态不可接受。

4 结论

俯仰调节结构主要包括弹簧、调节钢球、限位套、盖板。用户俯仰调节力度为,在弹簧及调节钢球标准化使用的前提下,与F推相关的变量有弹簧最大压缩量Δx、调节钢球与限位套的孔洞接触配合角度θ(通常情况下θ≤90 °)、限位套接触点力臂l、风扇头部施力点到限位套旋转中心点的距离L,各变量关系如表12所示。

表12 俯仰调节力度变量关系表

通过以上用户体验评价及可靠性试验俯仰,可总结俯仰结构调节合格标准:

1)调节机头上下方向角度的过程中应有明显的调节钢珠碰撞音响,声音清脆且有较强的节奏感。

2)通过用户体验确定俯仰调节力度应在4~6N内,在此范围内用户使用手感较佳,且整机老化、寿命衰减后,依旧能保证手感较佳,不滑档。