舱口围端肘板趾端疲劳设计细节改进实例

2021-08-17石义静胡国平张宗一

石义静,胡国平,张宗一

(中船重工船舶设计研究中心有限公司,辽宁 大连 116001)

为保证船舶使用过程中的装卸货的方便,干散货船的货舱在主甲板上通常设置有较大开口。即便是端部肘板的设计满足相关规范描述性要求,但在实船使用一定年限后,舱口围板的端部肘板趾端仍然容易出现疲劳断裂现象,会影响船舶的使用寿命。《散货船和油船结构共同规范》[1](以下简称共同规范)中关于此位置的疲劳评估要求,在范围上涵盖了全船的全部货舱。端部肘板趾端的评估也是疲劳设计中的重点。为此,以某180 000 DWT散货船为例,结合有限元计算手段,分析不同的趾端形式对端部疲劳寿命的影响。

1 纵向端部肘板设计

一般散货船的纵向舱口围板均不会设计成纵向连续,不属于纵向连续构件。虽然不参与总纵强度,但是亦属于局部的主要构件。舱口围板将纵向应力传递到两端的肘板,在端部截止处出现应力集中效应。经过弱化的端部肘板形式可以使舱口围上的应力经过合理的过渡,使其尽可能多的消耗在途中,降低趾端处的应力集中。

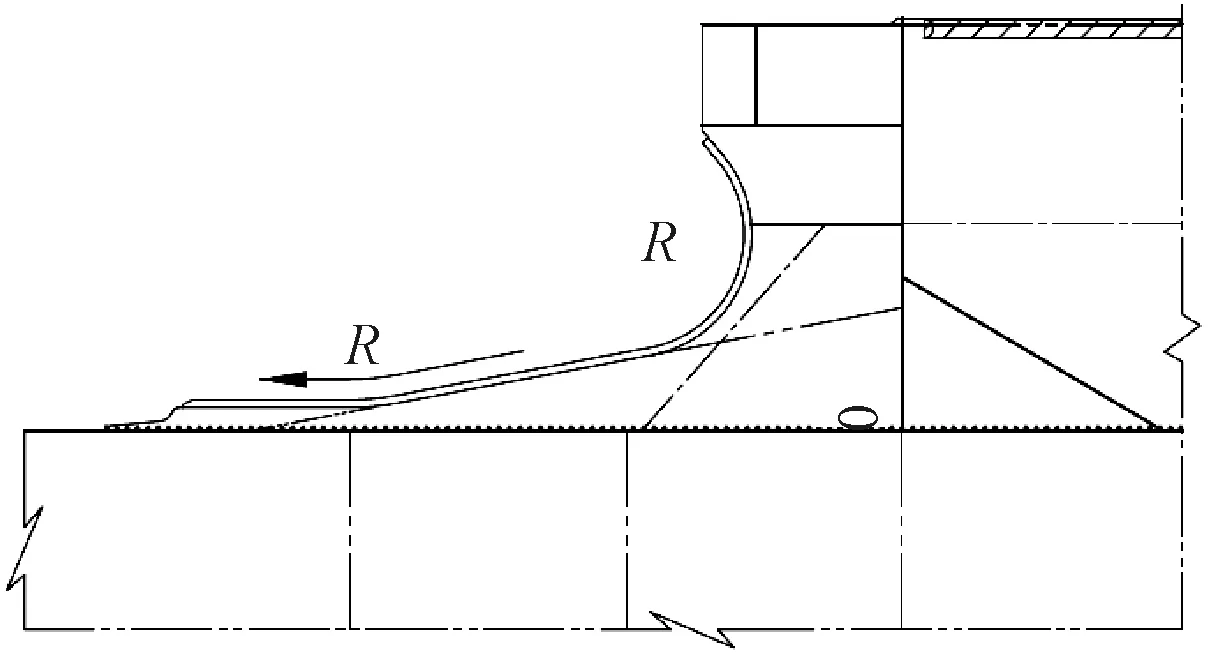

端部肘板的样式经过多种形态的演变,共同特点是在端部设计时尽可能地沿纵向延伸,以解决端部应力集中的问题(见图1);依照共同规范中的规定,端部肘板的长度应该至少向前后延伸2个肋骨间距的长度。另外,亦会在肘板设置弧形缺口R,使应力集中在圆弧处得到有效释放,降低纵向应力向端部的传递;这种设计方式的优点已有多篇论文进行过论证阐述。但是,这种端部肘板形式依然存在较高的应力集中现象,其趾端的应力依然比周围地方明显高出很多。有必要结合有限元校核的方法,对趾端形态深入进行结构调整,持续降低趾端应力,使其具有工程实际意义。

图1 散货船舱口围端部常用形式

2 肘板趾端形式改进

为了提高节点疲劳寿命,增加肘板板厚是一贯的做法,常规大型船舶肘板的的厚度一般增加到30 mm左右,甚至更高。与此同时,高厚度板材的切割、对位安装、焊接和打磨等要求会更加严格,建造精度不足会对端部疲劳强度产生严重影响。所以,一味地增加板厚并不是解决问题的最佳方法。

《共同规范》第9章第6节的“结构细节设计标准”对多个关键位置的设计及工艺提出了具体要求,同时提出:若遵循了设计标准的要求,可以不进行有限元精细网格的疲劳评估。说明这些设计标准是经过理论和实践验证后的有效样式。但其中并未明确给出舱口围端部细节的参考标准,那么端部样式成为关键。

考虑到散货船存在同样需要避免应力集中的设计,如典型趾端是位于舷侧肋骨的上下趾部的端部。虽然,舱口围趾端和肋骨趾端二者的位置不同、受力形态不同,但是在设计上具有共同的目标:弱化趾端的应力集中。舱口围端部的趾端必须向更“软”的方向设计。将图1中的肘板端部布置第二个R圆弧缺口,软趾前端采取平直的形状(如图2),较高水平的几何应力集中会出现在2个R圆弧的附近,沿船长方向继续有效地降低应力传递。

图2 改进后的端肘板样式

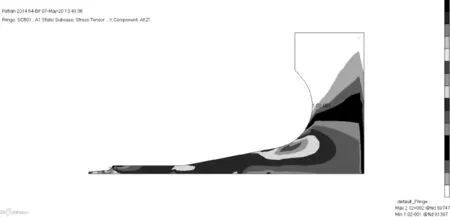

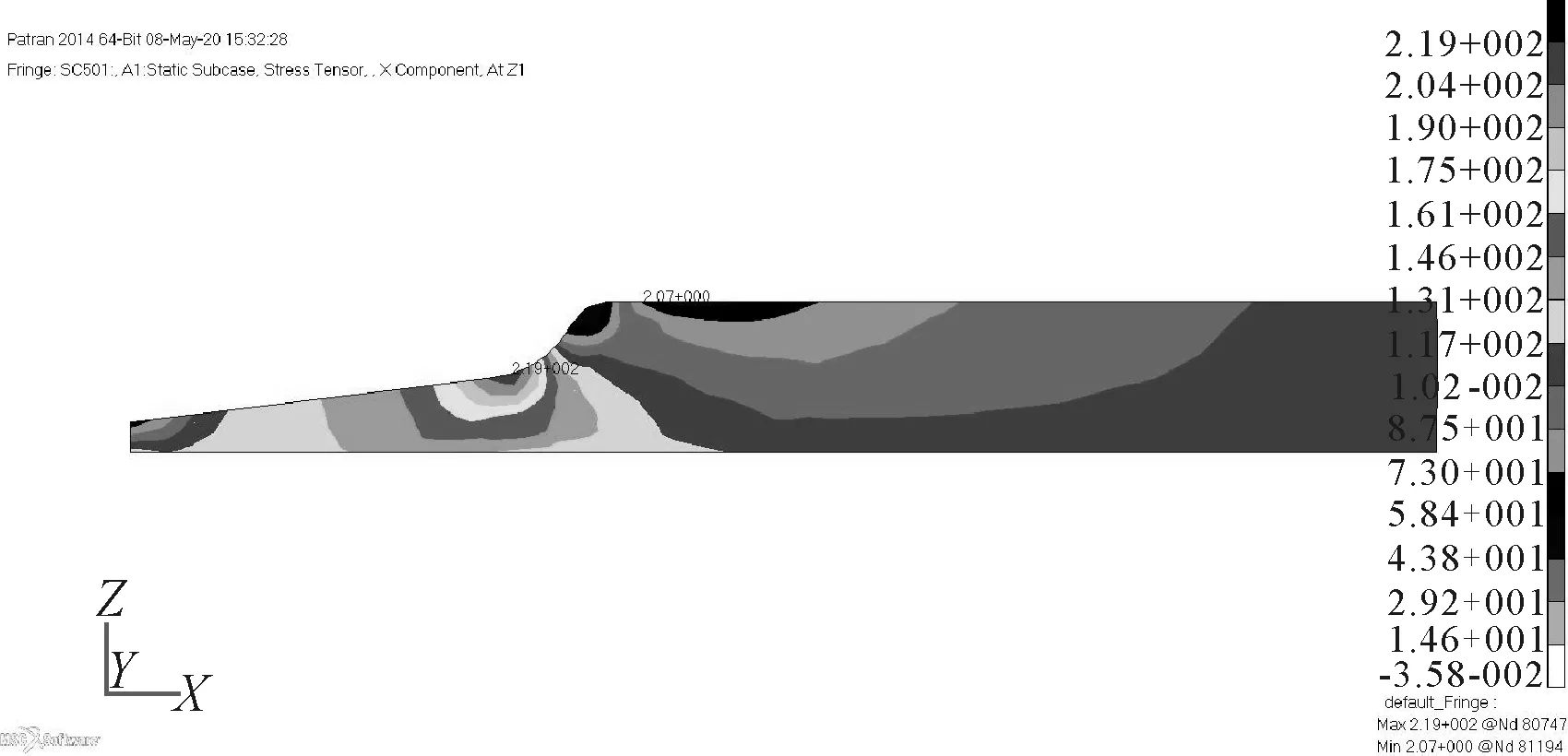

图3是图2的有限元应力云图(其他方向的应力差异较小,未罗列)。

图3 改进后的端肘板样式-纵向应力分布

由图3可见:舱口围板的纵向应力在2个R圆弧缺口处都存在较高的应力分布,可见纵向应力已经经过了两次弱化过渡,此时的细长端部位置的应力值在100~200 MPa,对于精细网格模型tn50×tn50,这个应力值已经是处于较低水平,接下来需要考虑趾端细节设计。

依据前述过程,对趾部的设计细节最终确定成如图4所示样式:鹅头R圆弧,低削切角的缓冲,长软趾弱化。此设计中影响到软趾几何形状的主要尺寸有:端部长度(long-a)、端部腹板的削切角度(angle-b)、弧形缺口R的大小,以及肘板面板的削切角度(angle-c)4个因素。

图4 趾端端部样式设计细节

在舱口围端部肘板的疲劳评估中,主要分析的热点位置是:②趾端部对主甲板疲劳热点;③趾端圆弧自由边疲劳热点;④肘板面板截止位置的疲劳热点。从实船模型中,选取第8货舱舱段模型的尾部端肘板,在相同的结构属性、加载条件、边界条件下,指定特定端部细节参数组合作为基准模型,对其中4个几何参数进行增大或者减小的调整,经过有限元计算,读取调整前后的疲劳年限数据,对比评估此3个热点的差异及特点,为最终确定端部几何形状提供依据。

2.1 肘板趾端长度(Long-a)对疲劳寿命的影响

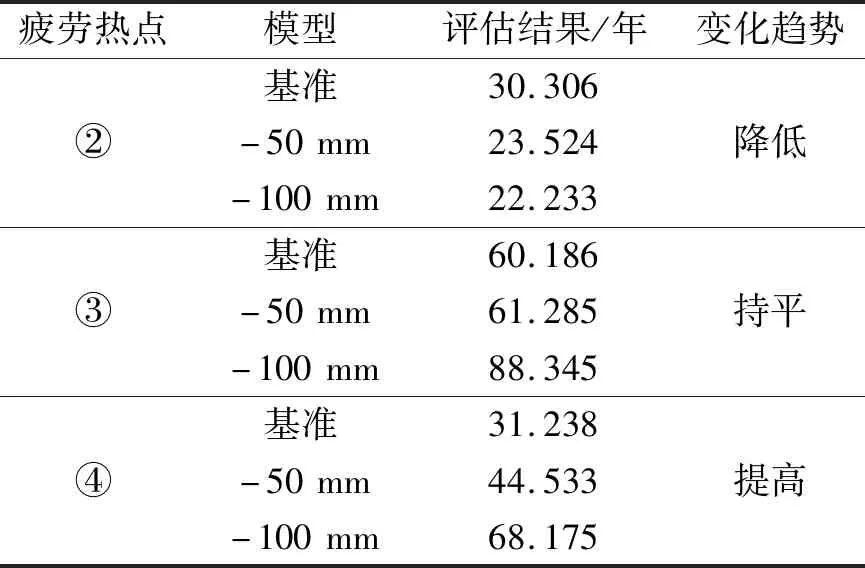

修改精细网格模型,将Long-a的尺寸分别减少50 mm和100 mm,前后3个模型的疲劳评估结果数据见表1。

表1 Long-a减小前后疲劳寿命结果对比

数据表格显示:软趾趾端Long-a的长度对热点②的影响最为显著,缩短尺寸后的计算疲劳年限的降低比率达到了26%;同时,该尺寸在小范围内变化时对热点③、④的影响相对较小,而在较大范围上做调整时候,对于热点③、④的疲劳评估的优势是非常明显的。

对比图5,6和图7纵向应力云图,分析这3个模型的疲劳计算结果。

图5 基准模型-端肘板纵向应力分布

图6 Long-a减小50 mm-端肘板纵向应力分布

图7 Long-a减小100 mm-端肘板纵向应力分布

将Long-a尺寸做减小设计时,纵向应力沿船长方向没有足够的衰减空间,传递到趾端端与甲板焊接位置的应力水平就会更高,②节点的应力集中效应就会更加明显;比较上述3图中的弧形缺口处,应力集中的敏感区域不断向趾端方向移动,逐渐远离了R弧形处,所以在相同位置的热点③计算数值不断增加;再观察云图中肘板面板的截止处,趾端结构型线的改变影响了面板应力的传递,已经由高应力水平的集中转变为低应力水平的平缓过渡,从而有效地提高了热点④的疲劳寿命。

2.2 端部腹板的削切角度(Angle-b)对疲劳寿命的影响

修改精细网格模型,将软趾腹板的削切角度Angle-b提高2°和4°,前后3个模型的疲劳评估数据如表2中所示:调整腹板的削切角度Angle-b对热点④的寿命评估影响最敏感,疲劳年限的降低程度相当严重;对热点②的评估基本上无影响;而对于热点③的疲劳寿命有一定的提升趋势,但同时存在数值规律不统一的现象。

表2 Angle-b提高后疲劳寿命结果对比

对比图5,8和图9应力云图,由于Angle-b角度的提高后,软趾的腹板高度增加,边缘局部应力向下传递更加顺畅,应力集中在边缘附近的范围缩小,所以从热点③的评估结果反应看还是比较明显的;由于基准模型趾端沿着Long-a方向的尺寸足够长,调整后的趾端部的应力依然处于较低水平,因此对热点②的评估结果影响并不大。再者,趾端鹅头处自由边的局部应力与端肘板的总纵方向应力形成的叠加情况逐渐严重,最严重的位置是肘板面板截止热点④附近,所以,致使热点4的疲劳评估结果难以满足设计要求。

图8 Angle-b提高2°-端肘板纵向应力分布

2.3 弧形缺口R对疲劳寿命的影响

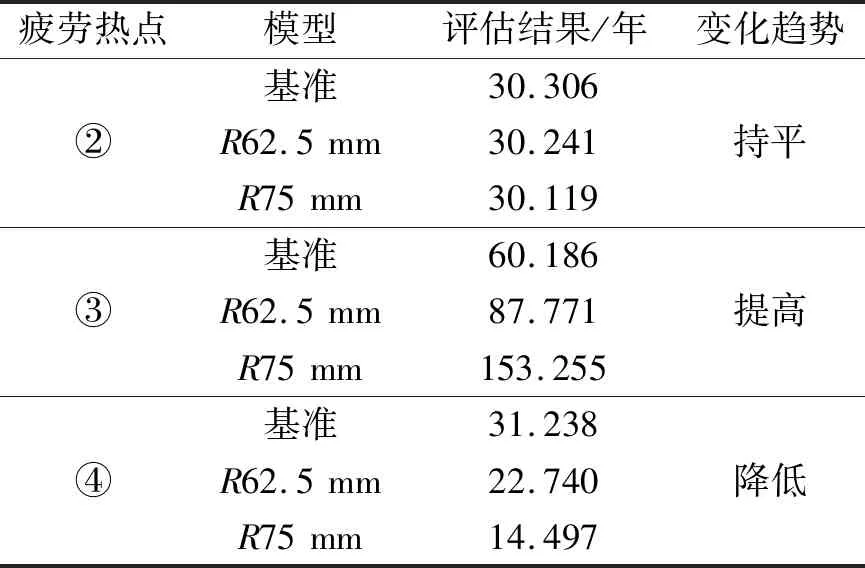

修改精细网格模型,将弧形缺口R的半径尺寸由R50 mm调整到R62.5 mm和R75 mm后,前后3个模型的疲劳评估数据见表3。

表3 缺口R增大后疲劳寿命结果对比

弧形缺口R对热点④的影响最为明显,疲劳寿命的结果降低比率达到了54%;对热点②的评估基本上无影响;而对于热点③的疲劳寿命有相当大的提高。

分析这2个模型的应力云图,对比图5、图10和图11可以看出:由于圆弧半径R增大,软趾端面模数下降趋势减缓,导致鹅头处自由边局部应力与端肘板的总纵方向应力形成了较为严重地叠加,与2.2节所述情况相同,位置同样是在肘板面板截止处(热点④),所以导致热点④的疲劳评估结果存在严重问题;同时,边缘局部应力向下传递更加平缓后,纵向应力的集中区域逐渐向端部移动,提高了热点③的评估水平,对其十分有利;由于基准模型趾端沿着Long-a方向的尺寸足够长,向前移动的高应力分布区域还未影响到热点② 的评估结果。

图10 R62.5-端肘板纵向应力分布

图11 R75-端肘板纵向应力分布

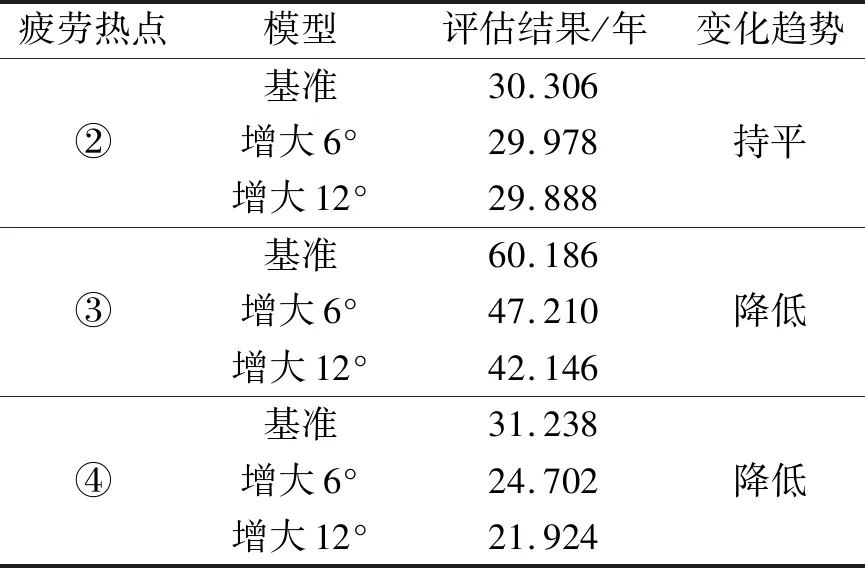

2.4 肘板面板削切角度(Angle-c)对疲劳寿命的影响

调整细网格模型,将Angle-c尺寸增大6°和12°后进行疲劳校核,3个模型的疲劳评估数据见表4。

表4 Angle-c增大前后疲劳寿命结果对比

结果表明:面板切削角度对热点④的影响较大,疲劳年限的降低十分明显,达到了30%;对热点②的评估基本上无影响;而对于热点③的疲劳寿命也有一定的影响。

依据共同规范中的规定,热点④属于“b”类型热点。对于位于焊接所在边缘的热点问题,其应力分布并不取决于板厚,与焊趾5 mm处的表面主应力有关。削切的角度过大,面板的表面的纵向应力传递不够平缓,势必会影响到边缘的表面主应力的分布。

3 结论

1)经过有限元校核,并结合船厂施工的相关问题,目标船的舱口围趾端的结构细节尺寸最终确定为:Long-a取225 mm,Angle-b取5°,弧形缺口半径R取50 mm,面板削切角度Angle-c取10°,肘板的板厚仅仅为18 mm。此结构尺寸既能够满足规范要求,也能够兼顾船厂的施工难度问题。

2)文中所述解决问题的方法,可以引用到其它相似船舶的优化设计工作中,解决散货船的共同难题。