膏体充填料浆管道自流输送分析及管线布置

2021-08-16李守强郭利杰

李守强,郭利杰,郑 旭,杨 超

(1.新疆喀拉通克矿业有限责任公司,新疆 阿勒泰 836107;2.矿冶科技集团有限公司,北京 102628;3.国家金属矿绿色开采国际联合研究中心,北京 102628)

膏体充填具有采场不脱水、料浆不沉淀离析、充填强度高且水泥用量少等优点,已成为充填发展的主要方向[1]。同时由于膏体充填料浆浓度高,在管道输送中阻力大,一般难以采用自流输送,需采用泵送的方式进行输送[2]。喀拉通克矿业有限责任公司长期采用井下混凝土泵泵送充填料浆,该方法充填效率低、设备维护费用高、充填成本高。自流充填具有充填效率高、工艺流程简单、设备配置少、充填成本低的优势。因此,为了实现降本增效的目的,喀拉通克矿业有限责任公司开展了膏体充填料浆自流充填试验研究工作。

1 充填工艺及参数

1.1 充填工艺

矿山采用细尾砂、冶炼渣及少量戈壁料作为充填骨料,胶凝材料采用P.O42.5水泥,充填用水为工业用水。尾砂通过渣浆泵输送至充填站深锥浓密机,溢流清水通过渣浆泵再次输送回选厂浓密池,深锥浓密机底流输送至立式砂仓进行存储,待充填时通过立式砂仓放砂系统输送至搅拌系统;水泥通过水泥仓存储,采用微粉秤计量并输送至搅拌系统;调浓水采用流量计与电动阀门调节,冶炼渣及戈壁料采用皮带电子秤计量,通过皮带输送至搅拌系统。最终尾砂、冶炼渣、戈壁料、水泥和水通过两段卧式搅拌系统共同搅拌制备膏体料浆,制备完成的均质膏体料浆通过溜槽分别进行泵送系统或自留系统用于井下采场充填。具体工艺流程如图1所示。

图1 充填工艺流程图

1.2 充填参数

充填料浆的质量浓度、充填灰砂比及充填流量是充填过程中最核心的参数[3]。其中,膏体充填应严格控制充填浓度,膏体充填的充填浓度低易造成充填料浆沉降离析,造成充填强度低、充填体质量差等,从而影响回采的安全性;同时充填浓度也不宜过高,浓度过高其输送困难,且易造成管道堵管等事故。因此,膏体充填浓度应控制在既保障料浆不离析沉降,又具有一定的可输送性。本文通过料浆流动性试验、泌水率试验等,最终确定充填料浆质量浓度在74%~76%之间。料浆流动状态如图2和图3所示。

图2 充填料浆质量浓度为74%时的料浆流动状态

图3 充填料浆质量浓度76%时的料浆流动状态

充填灰砂比是影响充填体强度的一项重要指标[4],根据矿山下向进路充填采矿的需求,其假底层充填体强度为3.0 MPa,接顶层强度为1.0 MPa,其中假底层高2 m,接顶层高1.5 m。结合充填强度配比试验结果,最终确定下向进路假底层充填灰砂比为1∶5,接顶层充填灰砂比1∶10。

适宜的充填流量是保障充填料浆管道安全输送的重要前提,当充填管径一定时,充填流量越大其管道流速越大,输送阻力也越大。同时充填流量越小,其管道流速越小,易引起堵管等事故的发生[5]。膏体充填料浆适宜的输送流速为1.4~2.0 m/s,矿山充填所用管道内径为150 mm,设计充填流量为90~110 m3/h,因此,所对应料浆管道流速应在1.42~1.73 m/s之间能够满足料浆的输送要求。

2 膏体充填料浆管道输送阻力计算

矿山含有粗骨料的膏体充填料浆属于塑性结构体,可应用宾汉(Bingham)流变模型来研究其流变特性[6]。根据塑性结构体的流变特征,充填料必须在一定量的外力作用下才开始流动,在充填料开始流动后,管壁切应力随切变速率的增长呈直线增长。

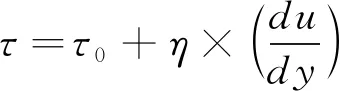

宾汉(Bingham)流变模型的流变方程见式(1)[7]。

(1)

由式(1)可知,在外力作用下,具有塑性黏度系数的膏体充填料浆,在克服初始切应力后开始流动,并且流动后剪应力的大小与塑性黏度系数和流速梯度大小成正比。

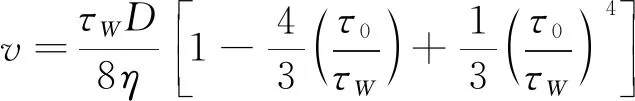

膏体充填料浆属于一种柱塞状的结构流,可由白金汉(Buckingham)方程求出充填料在管道中的平均流速,见式(2)。

(2)

式中:τw为管壁处切应力,Pa;τ0为初始切应力,Pa;η为塑性黏度系数;D为管道内径,m;ν为平均流速,m/s。

由式(2)可得式(3)。

(3)

(4)

整理(4)可得式(5)。

(5)

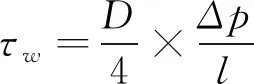

在工业试验或工业应用中,一般采用压力传感器测量一定长度管道两端的压差,即为管流沿程阻力。将管流沿程阻力和管壁单位面积上的流体摩擦阻力联系起来,根据管流静力学平衡理论,可得出式(6)。

(6)

式中:l为管道长度,m;ΔP为压差,Pa。

整理式(6)可得式(7)。

(7)

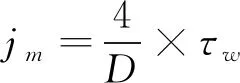

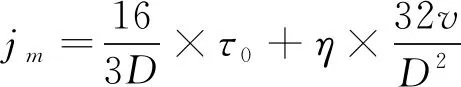

如果管流沿程阻力(Δp/l)用jm表示,则式(7)可写成式(8)。

(8)

联立式(5)和式(8),可得式(9)。

(9)

式中:jm为管流沿程阻力,Pa/m;D为输送管道内径,m;ν为输送管道中膏体充填料的平均流速,m/s;τ为屈服应力,Pa;η为塑性黏度系数。

矿山膏体充填料浆按照屈服应力为90 Pa、黏度系数为0.4 Pa·S、管径为0.15 m、流速为1.7 m/s进行计算,依据式(9)计算出矿山膏体充填料浆管道输送沿程阻力损失4 167.11 Pa/m。

3 膏体充填料浆管道自流输送最大允许倍线

矿山充填时,应该按照最大允许的充填倍线及合理的充填浓度,考虑输送能力,计算在一定条件下可能达到的最大充填倍线,或浆体可能输送的最远距离。在自流输送中充填管路的几何充填倍线必须小于最大允许的充填倍线,这样才可顺利进行自流输送[8]。

对于矿山充填管网而言,在自流输送的条件下,若垂直管道高度为H,水平管道长度为L,则根据能量守恒原理,可得出式(10)。

(10)

取局部阻力及出口损失之和为管道沿程阻力的15%,则式(10)变为式(11)。

γgH=1.15i(H+L)

(11)

则充填管道的最大允许充填倍线计算公式为式(12)。

Nmax=(H+L)/H=γg/1.15i

(12)

式中:Nmax为最大允许充填倍线;i为沿程阻力损失,kPa/m;γ为料浆密度,t/m3;g为重力加速度,9.8 N/kg。

按照充填料浆质量浓度为78%(浆体密度约2.0 t/m3)、沿程阻力损失4 167.11 Pa/m计算的喀拉通克铜镍矿最大自流输送倍线4.09,同时考虑一定的安全系数0.85,最终取3.5为矿山膏体料浆自流输送范围的确定条件。

4 充填管线布置方案

4.1 系统管路整体布置方案

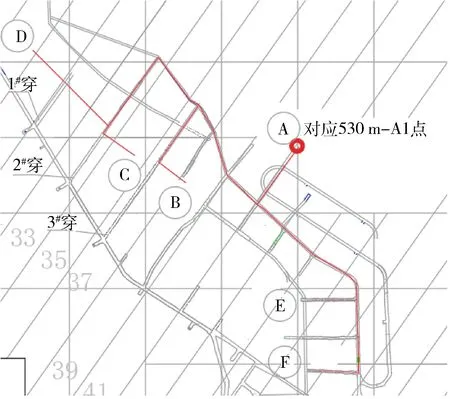

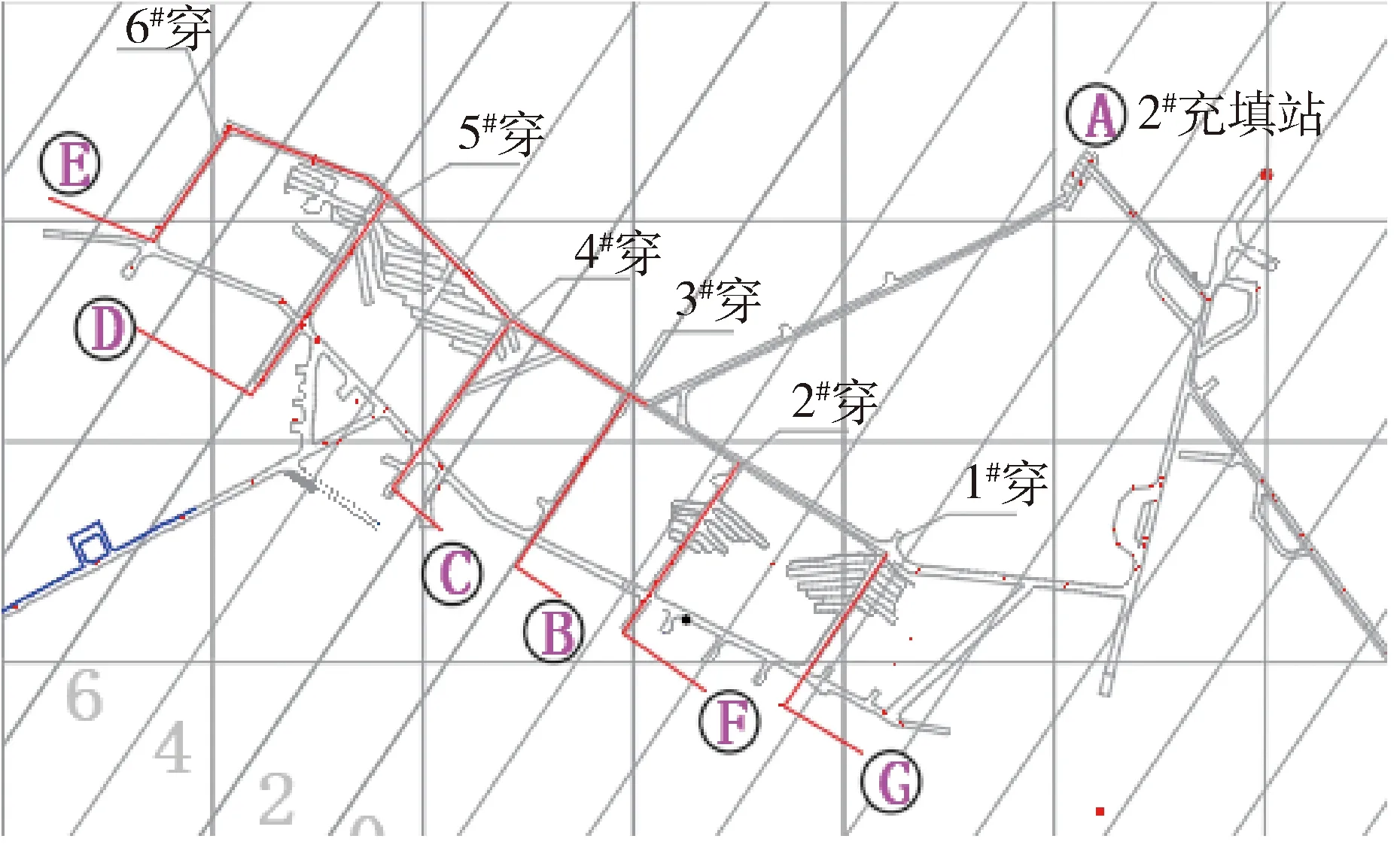

根据确定的自流充填区域充填倍线在3.5内,结合矿山生产实际进行充填管线布置。矿山2#矿体主要开采范围为西段、27线及东段3个区域,其管线路径主要为三条:①地表充填站-钻孔-530 m中段西段-采场;②地表充填站-钻孔-530 m中段27线-440 m中段采场;③地表充填站-钻孔-530 m东段-405 m中段采场-350 m中段采场。图4为管线整体布置图。

图4 充填管路整体布置方案

4.2 各中段充填管路布置方案

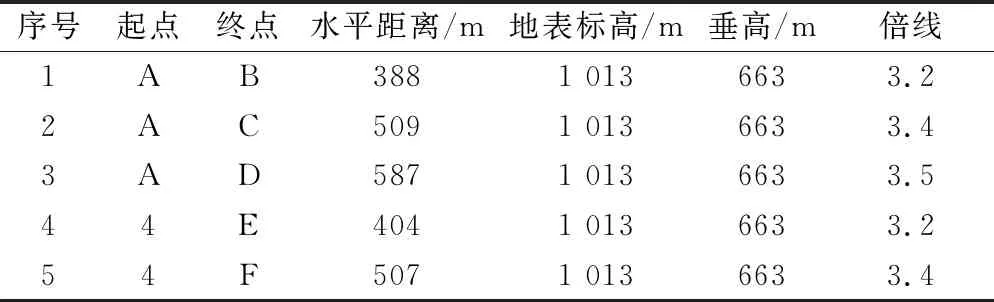

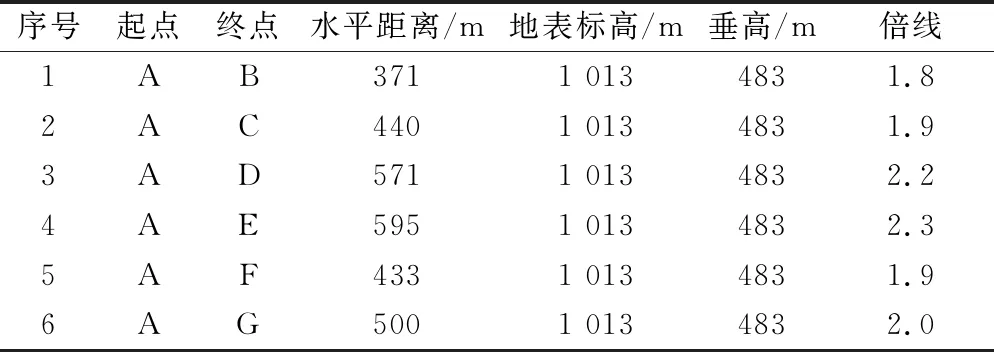

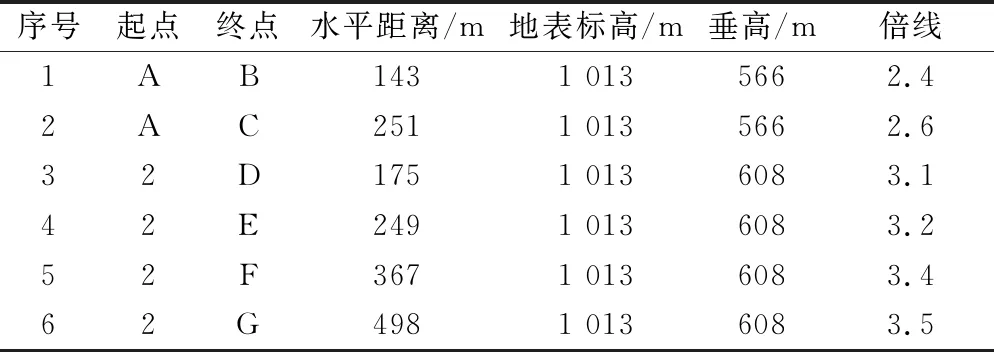

矿山开采中段主要包括530 m中段西段、27线440 m中段、405 m中段、350 m中段。其各中段管线布置见图5~图8,分别计算充填倍线见表1~表4。

表4 350 m中段各采场充填倍线

图8 350 m中段充填管路整体布置方案

表1 530 m中段西段各采场充填倍线

图5 530 m中段西段充填管路布置方案

通过对充填各区域进行管道布置,并计算其充填倍线,结果表明充填倍线均未超过3.5,满足自流输送条件。

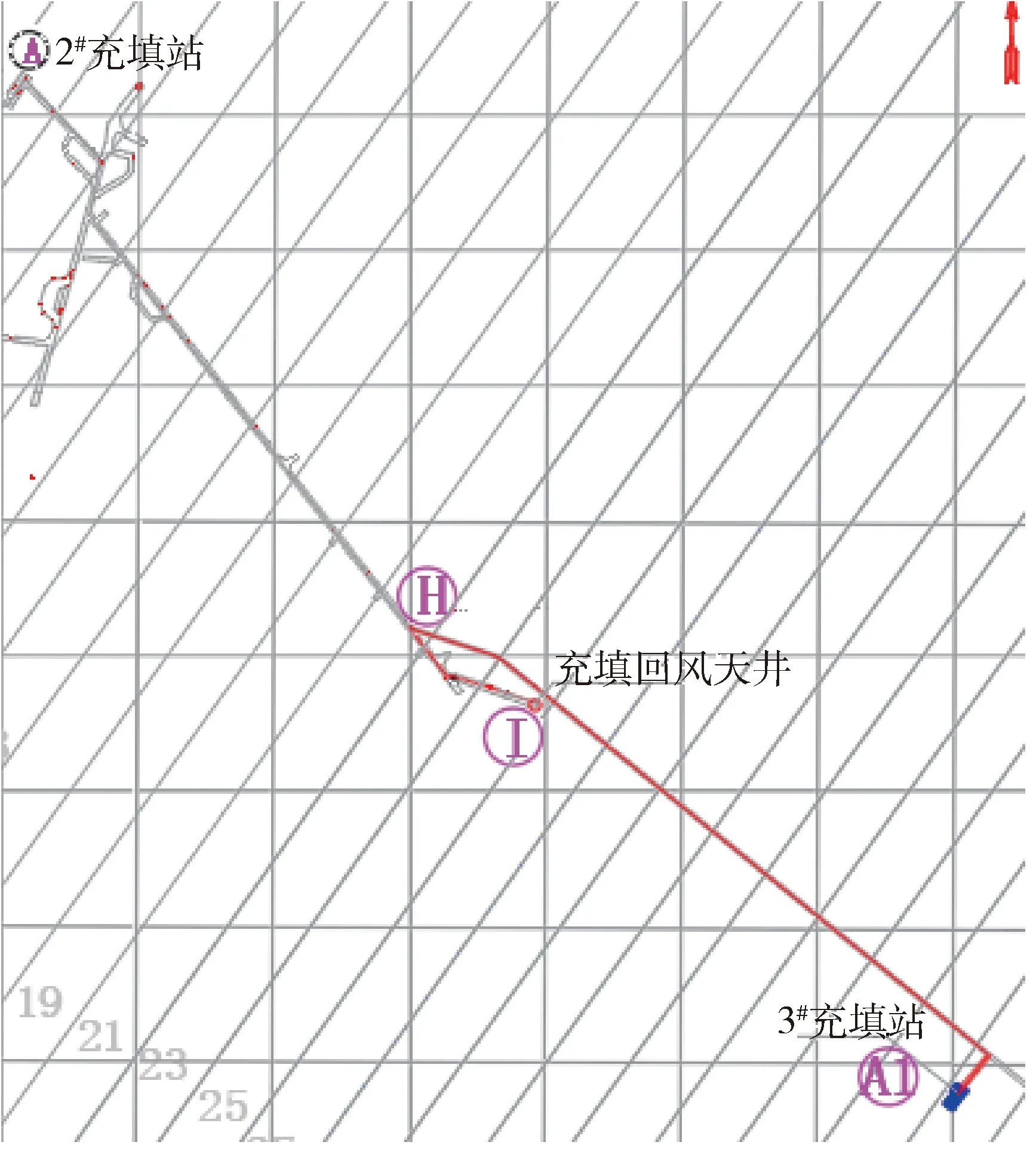

图6 530 m中段东段充填管路布置方案

表2 530 m中段东段主管路各点充填倍线

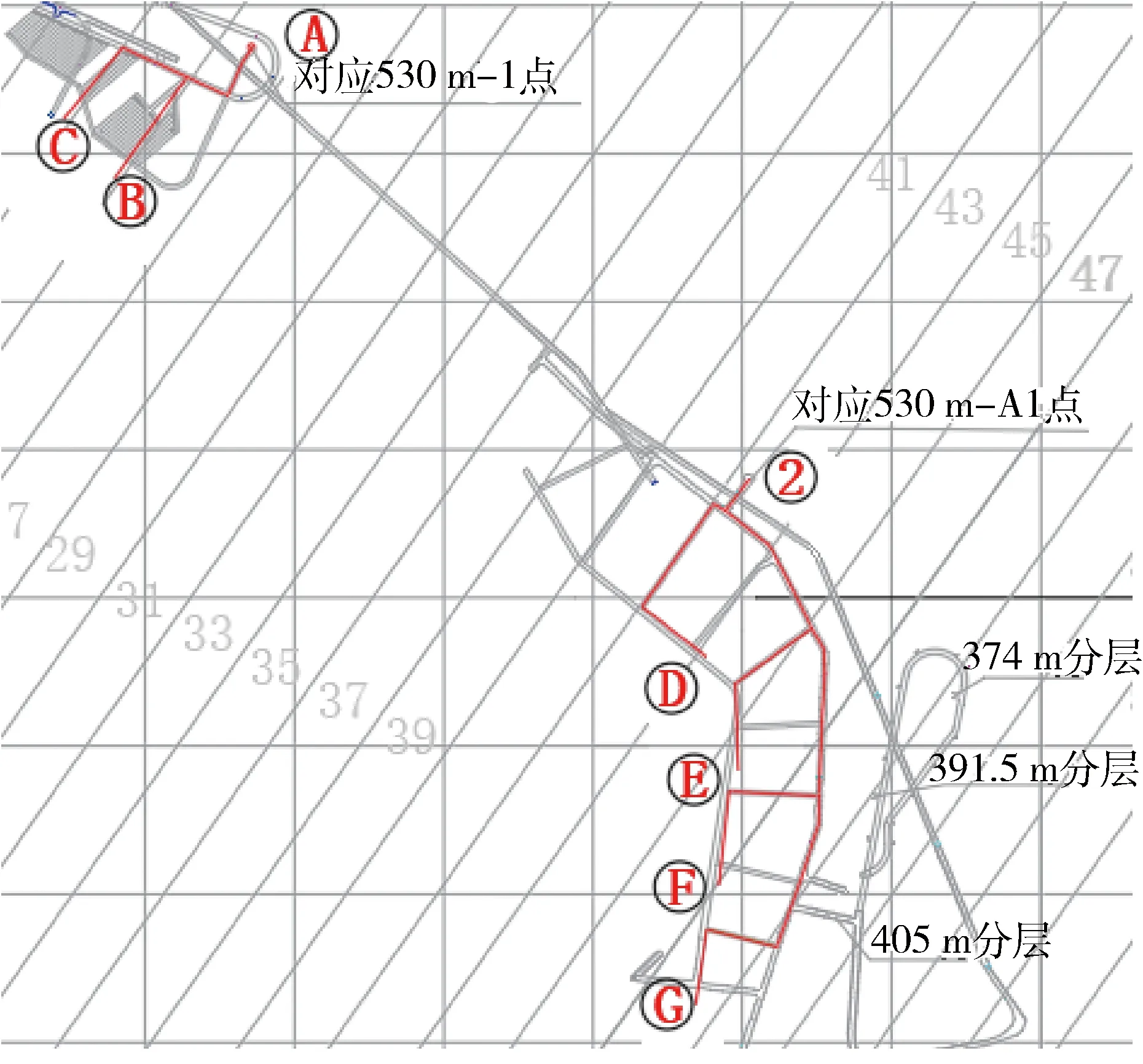

图7 447 m分段及410 m中段充填管线布置

表3 447 m分段及410 m中段各采场充填倍线

5 结 论

1) 通过充填试验确定了制备膏体充填料浆的最佳工艺参数,其充填料浆质量浓度应控制在74%~78%之间、进路假底层充填灰砂比为1∶5,接顶层充填灰砂比为1∶10、充填流量控制在90~110 m3/h之间。

2) 根据所确定的充填工艺参数,按照宾汉姆模型计算出矿山膏体充填料浆管道输送沿程阻力损失为4 167.11 Pa/m,并以此分析出矿山膏体充填料浆自流输送最大允许倍线为3.5。

3) 按照自流最大允许充填倍线进行充填管道布置,并经生产实践验证,其能够实现自流充填,其料浆输送安全可靠,进而证明所确定的各项工艺参数合理。