含缺陷修井机井架评定方法工程应用研究

2021-08-16陈宇海中海石油中国有限公司生产部广东湛江524057

陈宇海(中海石油(中国)有限公司生产部,广东 湛江 524057)

0 引言

老龄海上修井机井架在复杂的海洋环境长时间服役后,一般在井架主杆件、杆件间连接处、斜支撑与主腿相交处及井架其他区域都存在不同程度的问题,包括井架结构腐蚀、主腿弯曲、支座沉降、载荷偏心等缺陷,使其有可能不再满足出厂时的设计使用工况的要求。因此通过有效的手段评估等到出井架的实际极限承载力,是目前海上修井机井架安全评定工作的一项重要内容,为平台安全生产提供可靠的依据。

对于海洋修井机井架的安全评定,通常是依据通用的行业规范SY 6326—2012《石油钻机和修井机井架底座承载能力检测评定方法及分级规范》,通过检验检测、现场井架应力测试、位移测量、动态参数测试等方法,在得到测试数据后,对测试数据进行推算和计算,最终确定在役井架的最大承载能力。这种方法解决了工程上对井架承载能力评价的问题,但也存在不足,主要体现在只对主腿上有限的部位进行测试,对服役多年的井架而言,少量的测试所获取的数据不一定能够包含井架最危险的位置;同时由于现场施加载荷有限,基本只是满足规范要求的25%最大钩载[1],所以现场测试数据无法获得井架结构最大载荷作用下的数值,有可能会给评估计算的结果带来有害的误差,从而给生产带来安全隐患。

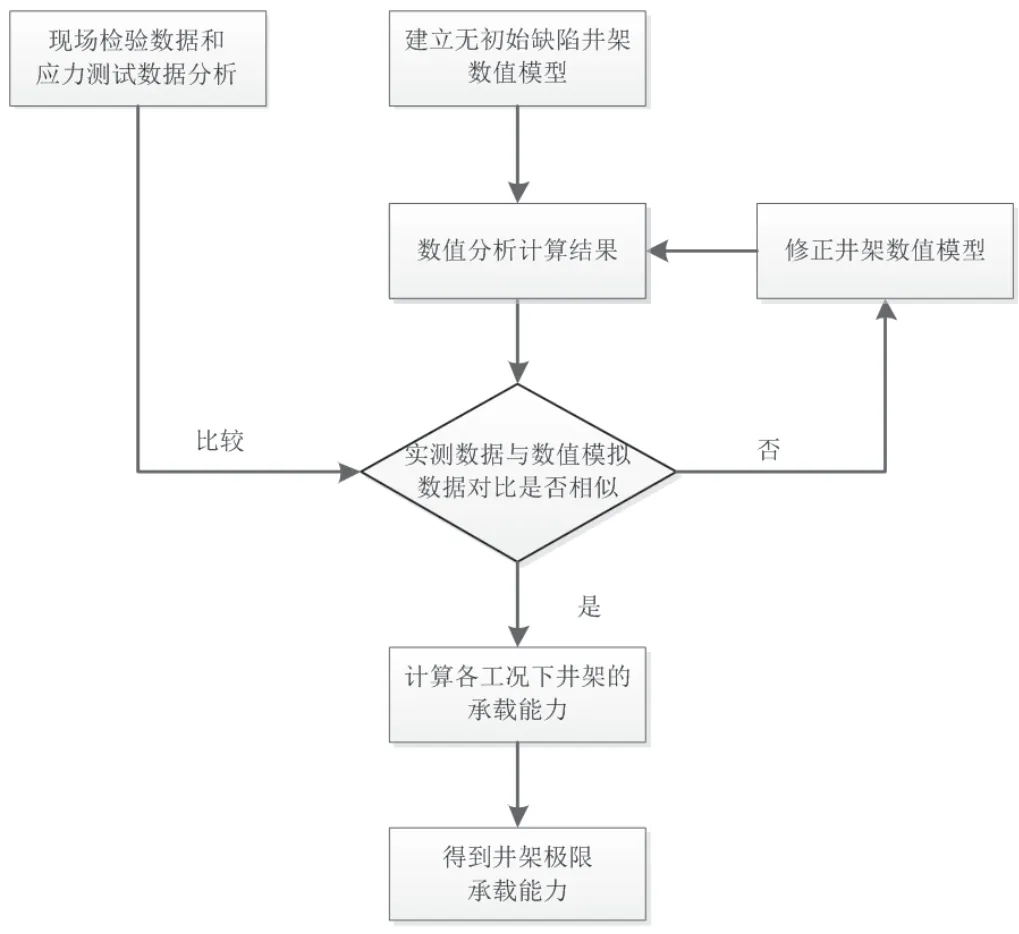

笔者结合多年管理海上修井机井架经验,研究采用现场应力测试数据分析,结合根据对检验数据对井架的有限元模型进行修正,得到精确的模型,再考虑多种工况下井架的分析结果,从而利用数值模型分析得到井架极限承载性能分析,得到该井架的极限承载力、危险部位等。

1 研究方法

1.1 井架现场测试技术

常用的井架现场测试技术主要包括井架静态载荷应力测试、井架动态应力应变测试、井架结构静动态位移测试和井架结构模态参数测试等。从工程应用和分析的便利性,目前海洋修井机井架普遍采用的是应力测试。规范SY 6326—2012也对应力测试中关于测试点、测试载荷、测试数据的选取和分析方法都有比较明确的要求,本文不做讨论。

1.2 数值模拟方法

井架结构数值模拟方法普遍采用有限元法。有限元法可简单地分为4个步骤:(1)结构离散化;(2)单元特性分析;(3)建立井架整体矩阵方程;(4)求解整体矩阵方程。一般选择应用ANSYS软件,主要构件来选用Beam188单元建立井架有限元模型。Beam188单元是一种能够很好的表达井架在三维模型下的实际受力的单元,可用于承受拉、压、弯、扭的单轴受力。

1.3 缺陷等效处理方法

从对南海西部油田多台海洋修井机的管理情况来看,井架主要构件和构件连接处的截面锈蚀、材料强度降低、杆件初弯曲和井架整体初变形等缺陷是海洋修井机井架比较常见的问题。对于含初始缺陷海洋修井机井架承载能力评价方法和修正模型,近年来国内外都做了大量的研究,也取得了一定的进展,在理论上总结了腐蚀、杆件弯曲和载荷偏心、应力集中等修正模型。在含损伤和缺陷井架承载力分析理论中,主要有以下5种方法:(1)参考统一折减法;(2)参考应力修正法;(3)可靠性分析方法;(4)模糊综合评定法;(5)模态参数评定方法。

笔者结合南海西部某平台HXJ180K/33型修井机井架的承载力评估工作,在现场检验和应力测试的基础上,针对检验发现的主要构件弯曲,使用缺陷等效法修改有限元模型,以获取精确有限元模型,再进行多种工况的分析,最终得到井架准确承载力,为决策提供更科学、客观的依据。

图1 井架承载力评价流程

2 有限元模型建立

HXJ180K/33型井架有效高度33 m,最大钩载(5×6绳系,无风载,二层台无靠放立根):1 800 kN,二层台高度:16.7±0.5 m,抗风能力(海平面10 m处风速):满立根172 km/h; 无立根198 km/h;井架结构材料为Q345。

根据井架结构截面类型、截面几何数据和材料特性,并采用等效截面积的方法考虑截面壁厚减薄的,建立井架有限元模型。具体做法是将井架各杆件简化为空间梁单元,根据井架的结构形式、约束条件、受力特点等,建立井架理想状态下的数值模型,建立位移、应力等方面力学参数与井架承载能力之间的关系,把整个井架结构模拟成一个三维空间框架结构。

井架施加的载荷主要有:(1)恒载,包括井架自重、天车、二层台和游车大钩及附件;(2) 工作载荷,包括大钩静载荷和工作绳作用力;(3)立根载荷,包括立根自重对井架产生的作用力及立根所受风载;(4)环境载荷,主要指风载荷;(5)地震载荷。

在建立初步模型后,根据最大钩载工况时的静力计算结果,分析得到井架最大应变和应力,从而确定贴片的最佳位置;再对模型缺陷进行模拟,并根据现场应力测试数据对比分析后对模型进行修正,最后得到精确的有限元模型。

3 缺陷等效处理参考应力修正法

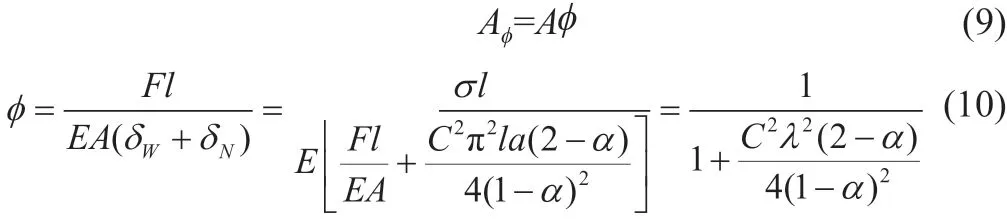

对于主腿构件发现的弯曲缺陷,本文参考韩东颖[3]提出参考应力修正法,对发生弯曲的构件进行模拟。这种修正法适用于针对求井架的极限承载力的有限元数值分析法。应力修正法的等效原理,以杆件应力为参考,可以简单地用以下公式来考虑井架损伤缺陷的修正关系:

式中:σe为井架杆件实测应力;β为杆件的应力修正系数,σ为无初始缺陷时有限元中井架相应杆件计算应力值。对于发生了压弯缺陷的杆件,在其他参数不变的条件假设条件下,轴向应力可以通过横截面积体现,弯曲应力可以通过弯曲刚度体现。

因而参考应力修正关系可以等效为对杆件横截面积和弯曲刚度的修正关系式:

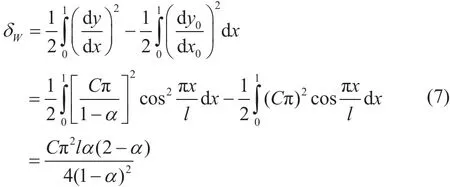

式中:Ae和A分别表示井架杆件的等效横截面积和理想横截面积;Ie和I分别表示杆件的等效抗弯惯性矩与理想抗弯惯性矩;f1(β)和f2(β)分别表示由应力修正系数所确定的对横截面积与抗弯惯性矩的修正值。以井架杆件单元刚度矩阵中纵向刚度折减系数相乘的方式反映这一特性。设杆件初弯曲如图2所示,其中F为杆件所受轴力。为现场测得的初弯曲矢高,l为杆长。假设初弯曲形式f0为:

图2 杆件初弯曲示意图

式中:C=f0/l为初弯曲矢高与杆长l之比。

在当前的新媒体环境下,高校学生在知识获取方面,已经不会受到时间和空间的限制了,其和社会相接触的机会也开始大大增加,但由于学生的心理认识还不够成熟,在实际交流过程中极容易受到诱导。学生在实际学习过程中,能够直接利用网络来发表自身意见和观点,但由于现如今网络信息的质量就存在良莠不齐的问题,很多学生会在不经意之间接触到各种不良、不实的负面信息,并对学生产生负面影响[1]。同时,很多大学生出现过于沉迷网络世界的情况,其在现实生活中会有众多的不如意等,就开始逐渐依赖于网络沟通,导致现实情感沟通的比例也开始越来越小,从而形成一个恶性循环。

当井架立柱受到轴力F作用后,其弯曲形式变为:

式中:

式中:E为弹性模量;I为截面惯性矩;λ为杆件长细比。杆件受力后,由于变形增大而产生的杆件轴向缩短为:

由轴力引起的轴向缩短:

因此,受到轴力F作用后,杆件实际的轴向缩短为:

本文评估的井架左前主腿的构件无缺陷时构件应力值为186.3 MPa,根据现场变形的数据对应力进行折减后,计算得含缺陷的构件应力值为236.8 MPa。

4 现场应力测试

根据对理想有限元模型计算中最大钩载工况时的结果,可以得到井架结构最大应力的位置,从而确定贴应变传感器的最佳位置在井架上体主腿下段、下体主腿下段和下体大腿变形处,选取的位置在井架下体钻台甲板A—A截面和上体二层台B—B截面,共在2个测试断面,含8个构件布置32个测点;弯曲变形处的1个构件截面4个测试点,总测试点位36个,如图3所示。

图3 现场测试方案

为了准确地反应井架的实际承载能力,现场进行了3次测试,每次测试加载了5个等级的载荷,5级加载的载荷为200 kN、300 kN、400 kN、500 kN、600 kN。以确保满足规范中应变值误差小于±5%的要求。

为了反映各测试点在不同载荷下产生的微应变,以大钩载为横坐标,以对应微应变(με)为纵坐标建立关系,并进行了线性拟合,获得拟合公式和相关系数,典型图如图4所示。

图4 1#和14#传感器的关系曲线

拟合结果表明各测试点应变和载荷关系曲线线性关系良好,其相关系数均在0.999以上,说明所测数据的可信度较高,说服力较强。通过现场测试的应变数据,计算出构件的应力值。

同时对井架结构也进行5个等级载荷下有限元计算分析,提取与测试构件截面的应力值与应力测试数据进行对比。对比分析发现,测试数据和仿真数据严格遵循线性规律,拟合误差均在±5%以内,特别是井架主腿弯曲区域的测试值与采用应力修正法计算得到的结果接近,分别为228.2 MPa和236.8 MPa。这种规范的线性规律可为外推获取井架最大承载力提供最大的依据,也证明有限元模型的精确性,为进行有限元模型多工况分析,计算井架极限承载力分析奠定了基础。

5 井架承载能力分析

在对比分析,调整模型参数得到井架的精确有限元模型后,按照井架设计规范要求进行多工况分析。分析工况包括最大钩载;操作工况1-3;等候天气工况1-3;保全设备1-3共10种工况。计算结果显示,在大钩载作用工况时,井架的最大应力值236.8 MPa;操作工况3时,出现最大的位移为83.44 mm。

利用现场测试数据线性外推方法和规范强度评定理论,结合精确有限元模型分析方法,得到算例井架的综合评定结果,其最大承载力比原设计最大钩载1 800 kN下降了14.9%,最新评定为1 350 kN,被评为C级,需降级使用。

6 结论

基于有限元分析和缺陷等效处理法,结合以测试应力数据为基础的含缺陷在役井架承载能力评定方法,能够综合反映井架实际状态对承载能力的影响,能使评定结果更可靠和接近于实际,同时有利于简化评定过程,节约生产成本,更符合实际的工程应用。该方法较为简单,可以在在役井架承载能力评定中发挥重要作用。