高温除尘及脱销一体化新工艺在氧化铝焙烧窑炉烟气处理中的应用

2021-08-16莫代林成都易态科技有限公司

文_莫代林 成都易态科技有限公司

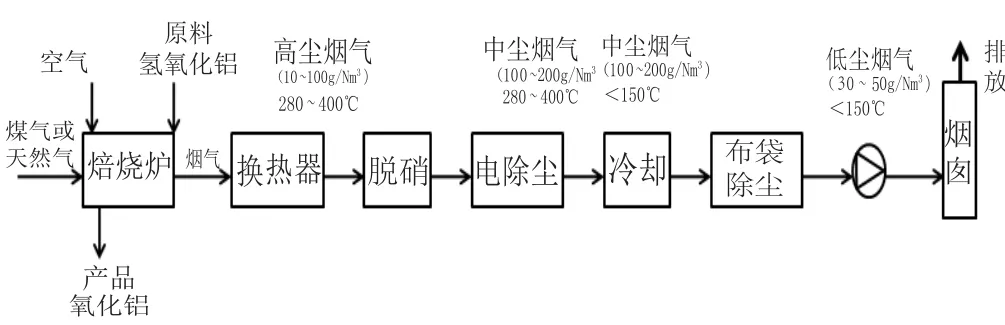

氢氧化铝焙烧是氧化铝生产过程的最后一道工序,一般采用脱硫后的煤气或天然气进行焙烧,烟气中二氧化硫含量较低,能直接达标,但烟气中粉尘浓度及NOx含量较高,需进行净化处理后排放。传统的电除尘工艺根本无法达到排放要求。后来业内出现了电除尘+脱硝+布袋过滤工艺(图1),该工艺虽然有一定该善,但仍存在以下缺点:①末端布袋除尘后烟气中烟尘含量仍然较高,一般在30~50mg/Nm3,且易破损。②催化剂被灰污染而“中毒”,脱硝效率低下。

近年来,随着国家排放标准的提高,高温金属膜袋式滤芯在该行业得到广泛推广。目前,很多厂家已采用高温金属膜滤芯除尘+催化脱硝的新工艺对氧化铝焙烧烟气进行处理,收到了很好的经济效益和环保效果。新工艺有效提升焙烧炉的产能,高效回收烟气中的粉尘资源,有效保护了催化剂,并使其寿命延长,同时实现节能、超低排放及二氧化碳排放的大幅减少。

本文主要介绍了高温金属膜除尘+脱硝一体化新工艺在氧化铝焙烧窑炉烟气处理中的应用及良好的经济和环保效益。

1 氧化铝焙烧窑烟气处理工艺流程

1.1 传统的氧化铝焙烧窑烟气处理工艺流程

传统的氢氧化铝焙烧窑烟气处理工艺流程经过了传统流程和改善流程(图1)两个阶段。与传统流程不同的是,改善流程增加了催化脱硝功能及布袋除尘功能。但仍存在以下缺点:①末端布袋除尘后烟气中烟尘含量仍然较高,一般在30~50mg/Nm3,且易破损。②催化剂被灰污染而“中毒”,脱硝效率低下。这两种工艺流程本质上都属于传统的工艺流程。

图1 传统氧化铝焙烧窑烟气处理改善工艺流程示意图

1.2 高温烟气除尘+脱销一体化氧化铝焙烧窑烟气处理新工艺

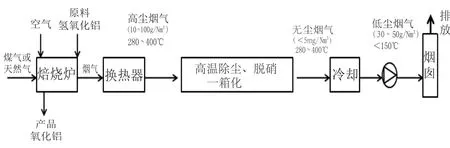

目前氧化铝焙烧窑炉烟气净化工艺已经历了3种处理工艺改进。新工艺的核心是高温金属膜过滤,它一方面使烟气净化效率得到大幅提高,烟气中粉尘资源充分得到回收,催化剂效率提升、用量减少、寿命延长,实现超低排放;另一方面可提升处理风速,为焙烧炉窑处理能力提升创造了条件。

许多企业在进行新工艺技改时遇到的共同问题是场地紧张,为此,诞生了高温烟气除尘+脱销一体化新工艺(图2)。该工艺保留了前述新工艺优点的基础上,将高温除尘器与催化剂安装结构进行一箱化考虑,节省了空间和占地面积,设备更紧骤,其经济性得到进一步提高。

图2 高温烟气除尘+脱销一箱化氧化铝焙烧窑烟气处理新工艺示意图

2 新工艺对行业的影响

工艺的进步一方面对产品质量、产能及成本带来正面影响,同时在节能和减少二氧化碳排放方面也具备不可忽视的意义。行业全年可实现节能1267252.7万kWh,实现CO2减排1263.45万t。

2.1 产能提升

按照设计生产能力是3500t/d的氧化铝产量计算,一台焙烧炉投料量应该在240t/h左右,在采用YT绿色新除尘工艺后,投料量提高到270t/h以上,产能提高了11%以上,每年增加生产产品3500t/d×330×11%=12.7万t。

分析其原因,主要是电除尘和布袋均有其致命的缺陷,即处理风速低,一旦提高风速其除尘效率将会下降,且有“破袋”的风险,制约了其生产能力。金属膜过滤的机理是表面高精度过滤,风速适当提升对其过滤精度无影响。甚至有的企业采用了新工艺后,产量比之前提高了12%左右。2019年全国氧化铝产量7500万t,如果全部采用新工艺处理焙烧窑炉烟气,1年可增产825万t。

氧化铝生产的主要方法是拜耳法和烧结法,其中拜耳法综合能耗较低,约为500kgce/t,烧结法约为1400kgce/t。为简化计算,按平均值950kgce/t计算。每公斤标煤折合电能2.5kWh,则氧化铝生产平均能耗折算电能为2375kWh/t。增产后,单位产品能耗降低约5%,即节能118.75kWh/t。行业全年节能890625万kWh,折合减排CO2量887.95万t。

2.2 增加回收资源

按前述某项目(3500t/d)计算,原有电除尘工艺,生产氧化铝排放烟气中粉尘(主要是氧化铝)的浓度在100mg/m3左右;采用新工艺后烟气中粉尘浓度不到5mg/m3。烟气量平均70万m3/h,按烟尘10mg/m3计算,可实现多回收氧化铝资源 :(100-5)mg/m3×700000m3/h=66.5kg/h,每年可多回收资源66.5kg/h×24×330=526.68t。按照2019年全国氧化铝总产量7500万t/a计算,相当于有65台该项目规膜的焙烧炉在生产;如果都采用新工艺进行生产,则全行业每年可多回收资源:526.68×65=34234.2t。

多回收资源节能2375kWh/t,全行业一年可节能8130.6万kWh,折合CO2减排8.11万t。

2.3 提升催化效率

安装于高温精密除尘器之后的催化剂(SCR),由于没有粉尘的污染,加上又处于合适的高温(280~400℃),金属氧化物与气体充分接触,催化效率大大提升。由此带来的结果是:①催化剂装载量减少1/3~1/2,有效使用寿命至少延长一倍,处理成本大幅下降。②催化剂过风阻力减少1/3~1/2,一般可减少400~500Pa,节能明显。③催化效率一般提升至95%以上,减排明显,NOx排放一般可达到35mg/Nm3以下。

3500t/d的氧化铝焙烧烟气催化剂装填量一般约200m3,在高尘状态下有效寿命最多1年;采用新工艺后装填100m3,有效寿命为原工艺的3倍以上,年平均按33m3计,则催化剂消耗平均每年减少167m3,全国年节省催化剂167×65=10855m3。催化剂生产耗能约4800kWh/m3,则催化剂节省节能5210.4万kWh。

3500t/d的氧化铝焙烧烟气量约为70万m3/h,即194.4m3/s,因催化剂阻力减少450Pa带来风机节电(194.4m3/s×0.45kPa×330d×24h/d)/(0.8×0.8)=1082565kWh,行业年风机节电259875×65=70366725kWh。

催化剂节省及阻力下降节电122470725kWh,折合CO2减排12.21万 t。

2.4 余热回收节能减排

在几乎无尘的情况下进行余热回收,换热效率提升,一般可提升约2%,且换热器阻力下降约10%。按单位产品平均能耗2375kWh/t节省2%计算,行业全年生产7500万t,可节能356250万kWh,折合CO2减排355.18万t。

3 结语

高温除尘+脱销一体化新工艺对氧化铝行业产能和技术升级、能耗降低及二氧化碳排放减少有着重大的积极意义。如全行业都采用新工艺,每年可实现产能增加825万t,多回收资源32432.4t,实现节能1267252.7万kWh,实现CO2减排1263.45 万 t。