浅议背光模组用光学聚酯材料发展趋势

2021-08-14苏振国

苏振国

(合肥乐凯科技产业有限公司 安徽 合肥 230041)

1 引言

液晶显示器LCD(Liquid Crystal Display)是目前最常见的显示技术,已经普遍应用于电脑、手机、电视、导航仪、数码相机及其他仪器显示屏上。液晶显示器包括液晶显示面板与背光模组,背光模组是液晶显示器的重要组成部分,其主要作用是为液晶显示器的液晶显示面板提供高亮度、高均匀性的面光源[1]。

2 背光模组用膜片的市场需求及工艺发展

2.1 背光模组的市场需求

目前,LCD显示技术已经广泛应用于电视、监视器、笔记本电脑、手机等电子产品。为了更好地分析LCD显示器的市场需求,我们把电视机、监视器用显示器作为中大尺寸系列;笔记本电脑、手机和PAD作为小尺寸系列。

截至2019年10月,我国已投产显示面板生产线46条,在建生产线5条,全产业累计总投资已超过1.2万亿元;预计到2022年,全产业已规划产线全部投产后,总产能将超过2亿m2/年,2019年中国大陆面板产能达到全球产能的53%,2024年将达68%。

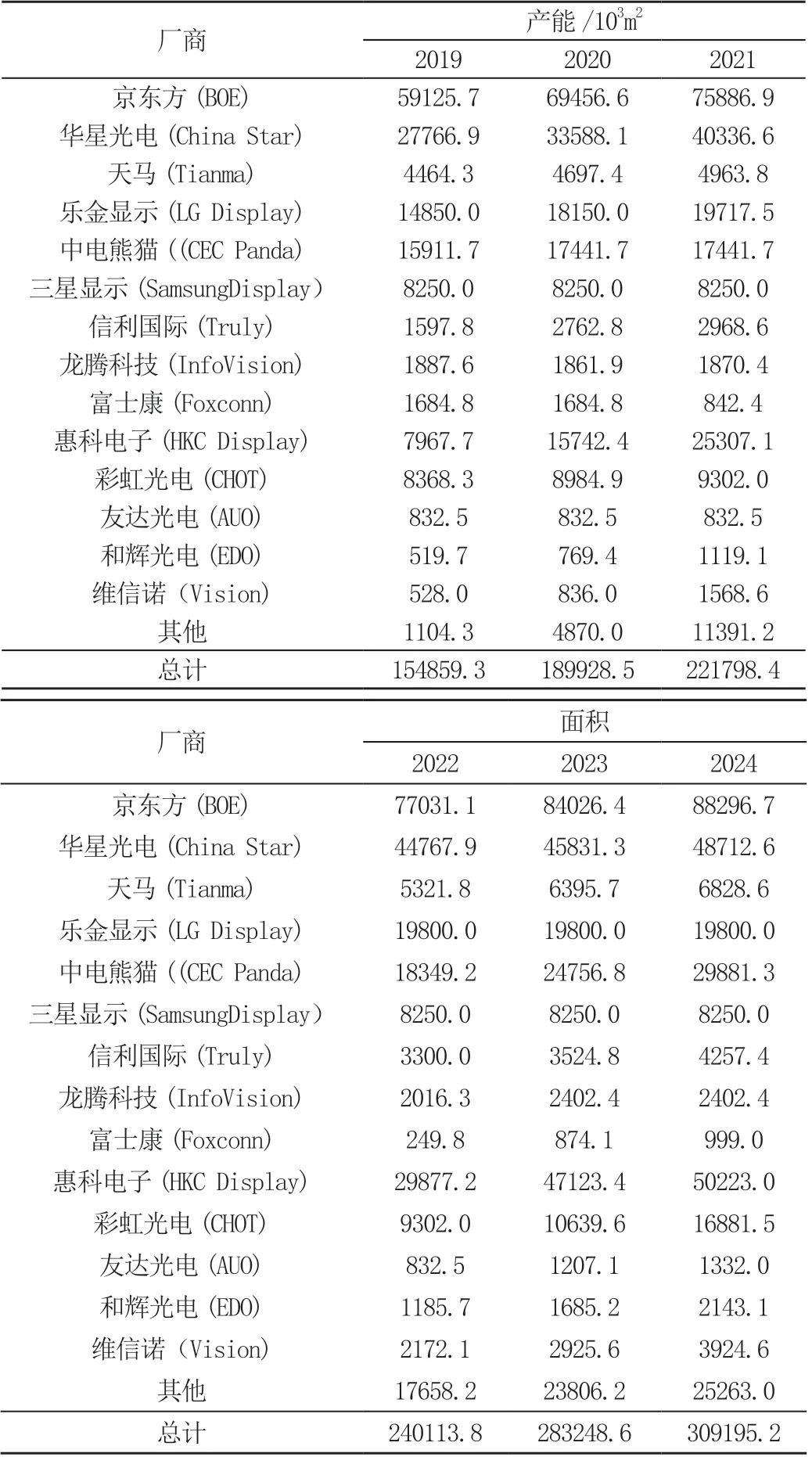

中国大陆面板厂商产能(TFT-LCD+AMOLED)统计见表1,2019年大陆TFT产能总和为1.5亿m2,2024年预计为3.1亿m2。

表1 中国大陆面板厂商产能及预测Table 1 Capacity forecast for panel manufacturers in Mainland China

IHS Markit预计2022年全球显示面板需求量将达到2.3亿m2,其中AMOLED增长迅速,占有率将达到4%,见表2。

表2 全球显示面板需求表 单位:1×106m2Table 2 Global Display Panel Demand Table (unit: million square meters)

2.2 传统背光模组的膜片结构

传统的背光模组主要由反射片、导光板、下扩散膜、下增光膜、上增光膜、上扩散膜等膜片组装而成(见图1)。其中,扩散膜(Diffuser Film)的出光面具有扩散层结构,主要功能是将入射的光线进行发散,起雾化作用,提升液晶显示器画面的均匀性。而增光膜(BEF,Brightness Enhancement Film)的出光面具有棱镜层(Prism)结构,主要功能是将入射的光线进行收敛聚集,起增亮作用,提升液晶显示器画面的正视亮度。

图1 背光模组的膜片结构Fig1 PET film structure of the backlight module

2.3 背光模组的发展趋势

液晶显示器本身是非发光性器件,TFT-LCD采用背光源透射LCD 面板,实现高分辨率、高亮度显示功能,为了实现较好的现实效果,从开始就需要开发多层的结构实现较好的现实功能。技术人员尝试通过多种措施和方法,探讨实现薄型化、重量轻和功耗低的新型 TFTLCD。

2.3.1 向薄型化、轻量化发展

背光模组从刚开始进入生产到现在,结构发生了很多变化,总的趋势是变薄变轻。大尺寸超薄电视是近年来的亮点,背光源材料和结构的变化不仅可以实现薄型化,还可以减轻重量,实现轻量化。

2.3.2 减少工序,提高良率

背光模组使用多张膜片的工艺,本身有很多工序,造成加工良率低、成本高等很多的缺点,包括:(1)光学膜片数量多,影响光线的透过,降低整体背光模组的辉度;(2)在进行背光组装时,膜片之间会发生相互摩擦,造成膜片的损伤,同时膜与膜之间也有可能混入灰尘及裁切产生的碎屑,使背光模组良率(或称合格率)降低;(3)膜片的加工次数和片数影响整个背光的成本;(4)不利于显示器轻薄化、功能复合化的发展趋势。

2.4 贴合复合膜的市场需求

基于以上两点原因,复合贴合膜应运而生。复合膜技术始于韩国LG和SKC公司,在2017—2018年国内企业开始布局复合膜,率先实现技术突破的是中国某公司,同时也积累了很多技术人才。2018年下半年,某公司出现债务问题,复合膜技术也随着人才外流而逐渐向国内增亮膜企业扩散。2019年复合膜产品进入快速增长通道,国内各家增亮膜企业纷纷实现量产,其中DOP复合膜技术难度低,所以目前复合膜中DOP复合膜的占比最大。

贴合复合膜率先在大尺寸背光模组里实现,主要应用于电视等大的显示器。2019年大陆TFT产能总和为1.5亿m2,中大尺寸比例按照85%测算,中大尺寸的需求接近1.27亿m2,再按照50%的比例采用贴合复合膜,也就意味着有接近0.635亿m2的需求。按照相关信息的统计分析预测,到2023年,贴合复合膜的比例会更大(见表3)。

表3 贴合复合膜的应用比例预测 单位:%Table3 Application proportion prediction of laminated composite films

3 贴合膜发展及工艺

随着TFT-LCD轻薄化、降本化和高组装效率的要求越来越高,膜材厂已经从单一光学膜片的生产,逐渐倾向于将多层光学薄膜贴合形成多层复合膜,目前这种贴合型的复合膜成为行业内的一种发展趋势和潮流。多层贴合复合光学膜主要作用是将至少两种组合的光学功能集中于一张光学膜上,以替代两张或者多张单一功能的薄型化光学膜。

3.1 贴合复合膜产品主要功能和特色

贴合复合膜就是将两种或两种以上的光学功能膜贴合形成一张膜,一方面是功能复合的作用,如扩散匀光功能和增亮功能复合形成DOP复合膜,另一方面是将两张膜通过胶粘剂贴合在一起,可以降低膜厚、减少裁切步骤、提高产率,如上下增亮膜形成POP复合膜,或微透镜增亮膜和下棱镜增亮膜形成MOP复合膜。为了简明地介绍贴合复合膜,以下就以DOP贴合复合膜为例,来说明贴合复合膜的工艺。

贴合复合膜的结构中,DOP复合膜有机地结合了扩散膜和增亮膜的功能优势,是多层复合膜中发展较早、应用最广泛的一类复合膜。现在国内增亮膜企业纷纷增投DOP复合膜生产线,随着DOP技术壁垒逐步被攻克,2019年以来,越来越多的企业已经可以量产成熟的DOP产品,如上海某公司、苏州某公司、宁波某公司、常州某公司、金华某公司等。

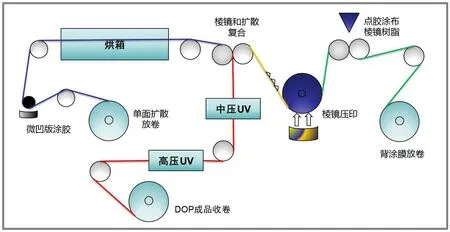

一般的DOP贴合工艺流程图(见图2),包括以下几个步骤。

图2 DOP贴合工艺流程图Fig 2 DOP fitting process flow chart

生产“D”面:含Primer的光学PET为基材,其中一个面涂布扩散正面涂层,雾度一般70%以上;

生产“P”的背涂层:另一含Primer的光学PET为基材,其中一个面上涂布背涂层,雾度一般1%~8%;

涂胶:在步骤(a)基材的另一面涂布贴合胶,一般为UV固化型;

生产“P”:在步骤(b)基材的另一面加工棱镜层;

贴合:步骤(c)的涂胶面和步骤(d)棱镜膜的棱镜层通过挤压橡胶辊贴合在一起;

固化成贴合复合膜:通过UV光固化照射胶粘剂,固化形成层压复合膜。

3.2 贴合膜的市场需求

随着上扩散膜和上增亮膜贴合形成DOP复合膜(Diffuser on Prism)工艺的成熟、下游厂家的批量使用,逐渐开发成功上增亮膜和下增亮膜贴合形成POP复合膜(Prism on Prism)、微透镜增亮膜和上增亮膜贴合形成MOP复合膜(Micro-lens on Prism),更有韩国的企业,开发出三层或者更多功能薄膜的贴合复合膜。不仅降低了成本,减少了工序不良,提高了效率,更使得显示器变得越来越薄。所以,贴合复合膜的发展很快得到了下游厂家的青睐和认可,贴合复合膜必将引来快速的替代速度。

根据与客户的交流信息,统计了国内企业的贴合复合膜产品相关信息,国内几家增亮膜企业都开始布局复合膜,已经投入新的贴合生产线或计划增投新线,并且相继有面向市场的复合膜产品。但其中以技术难度相对小的DOP产品占比最多,其次是MOP产品、POP复合膜。

3.3 贴合复合膜发展趋势

市场上目前比较流行的是以125+125为主的复合结构,随着轻薄化的趋势,部分客户也在采用125+100的贴合复合结构。

不同产品设计的背光模组的背光架构不同,或者辉度需求不同,目前没有比较统一的贴合膜的雾度标准。雾度只是一个衡量扩散性能的基本性能,客户更看重的是遮蔽性、粒子质感、辉度增益等方面,所以未来定制化的需求会增多。

贴合复合膜相比传统扩散/增亮膜结构的成本比较。扩散膜按照7元/m2,增亮膜按照10元/m2测算,直接材料成本达到17元/m2;假设DOP贴合复合膜的成本大于17元/m2,下游厂商替换贴合复合膜的意愿不会很强,假设DOP贴合复合膜的成本低于17元/m2,下游厂商替换传统架构的积极性会很强,如果再考虑加工工序减少、良率提升、效率提高的影响,贴合复合膜替代传统架构的方案会越来越快。

根据客户介绍,部分厂家已经开始50+75+75(μm)的三层贴合或更多层的贴合产品。

4 光学聚酯薄膜及功能膜的发展趋势

结合以上贴合复合膜的产品工艺的成熟及下游客户广泛应用,背光模组结构设计发生比较大的变化,对光学聚酯薄膜和光学功能膜的需求也会发生比较大的变化,简单分析如下。

(1)传统188 μm的扩散膜和250 μm的增亮膜需求减少;(2)DOP结构的贴合复合膜中,生产“D”的扩散面涂布和生产“P”的背涂面涂布需求加大;POP结构的贴合复合膜中,生产“P”的背面涂布继续保留,从而简单分析后得知,对功能膜涂布的需求基本保持稳定的量[2];(3)对光学聚酯薄膜的需求减少。传统结构中,按照最简单的结构看:188 μm的扩散+250 μm的增亮膜需求,调整到125 μm+125 μm的贴合膜需求,对光学聚酯薄膜的需求数量减少。