接片轧花机研制实现过接头不退嘴涂布

2021-08-14王志刚张建荣

王志刚,张建荣

(乐凯胶片股份有限公司 河北 保定 071054)

1 引言

彩纸涂布是使感光乳剂均匀地分布在支持体表面再经冷却、干燥而制成可用的感光材料的过程,是卤化银感光材料生产工艺的重要组成部分[1]。照相感光材料特别是彩色感光材料的涂层结构十分复杂,有的涂层数多达十几层,而总厚度仅20 μm左右。因此,在照相感光材料生产过程中,对感光乳剂的涂布和干燥要求十分严格:诸如涂层薄而均匀,性能一致而稳定,表面洁净而平整,不能有各种划伤、条道、疵点等弊病[2]。

三号机车间自成立以来采用的过接头退嘴方式生产,以生产SA-60彩色相纸为例,135 m/min车速生产每轴会损失20米左右宽片,且易发生拉丝、条道、发花等表观弊病[3],不仅浪费了纸基的利用,而且也严重影响彩纸表观质量。本文通过对现有设备进行分析改造,学习借鉴汕头公司轧花接片方式,确定了通过设计制作手工轧花机方案,详细记录了改造过程,并对改造前后效果进行分析对比。

2 现状分析及改造方案实施

2.1 生产现状

彩色相纸生产过程中,对涂布间隙与稳定弯月面的形成要求十分严格,如一个条件变化超差就会导致较严重的表观弊病。三号机涂布线采用是过接头退嘴生产模式,交替接片后过接头退嘴涂布存在一个正常负压、归零、抽高负压再恢复到正常负压的一个过程,从退嘴直至涂布负压稳定需10至12秒的时间,135 m/min车速生产就会有20米左右的宽片损失。涂布嘴频繁动作如复位精度超差就会导致涂布间隙的变化,从而导致条道、拉丝等的生产表观弊病。近年退嘴涂布生产中,黄乳剂层又出现严重“云朵”发花问题,甚至影响整轴涂布表观质量,为市场质量反馈退货的主要因素。因此进行设备改造势在必行。

2.2 改造目标

鉴于上述原因,在学习汕头胶片生产接片轧花的经验后,结合三号机设备特性研制轧花机,将接片锡箔胶带片头轧花,实现过接头不退嘴涂布生产,避免退嘴涂布过程中负压变化,并将气泡消除在轧花点30毫米位置,解决过接头退嘴的宽片损失问题,提高涂布表观质量,消除因负压波动导致的发花问题。

2.3 改造论证

2.3.1 汕头接片方式

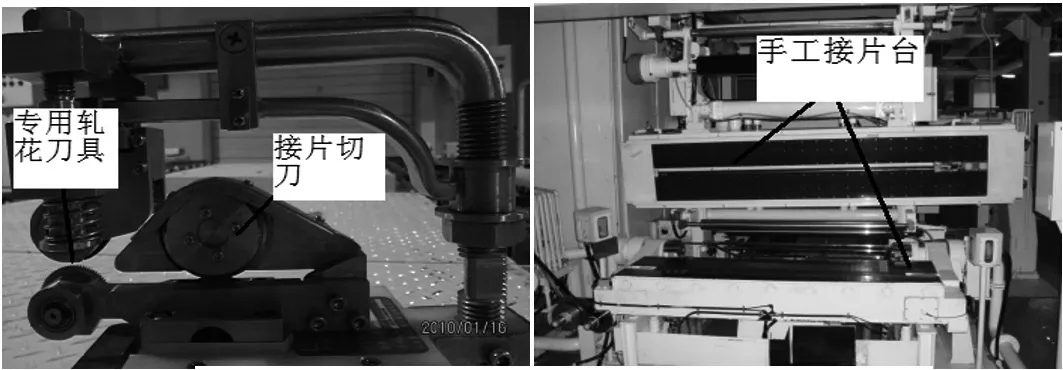

参观学习汕头胶片分公司生产线,学习汕头轧花接片方式,如图1所示:汕头涂布线为手工接片方式,选用日本专用刀具进行切片和接头部位纸基接液面,轧花破坏光面层,阻挡和消除过接头不退嘴所造成的拉丝等表观问题。

图1 汕头接片刀及接片台Fig1 Shantou fillet cutter and fillet platform

2.3.2 三号机接片方式

2003年柯达合作改造对三号机接片机进行了更新,现为自动对接、无胶带折边形式,具备涂布生产过接头不退嘴的基础设备条件,可设计制作手工轧花机。

2.3.3 压花机设计思路

根据接片设备现状,反复验证,认为以下几方面为轧花机是否成功的关键点。

(1)利用负压接片台开导槽与片刀槽平行为轧花机的定位导向基准。

(2)轧花专用刀具的选材加工。

(3)轧花机动作执行的机架设计加工。

(4)因接片台的结构和自动切片刀的使用,暂不具备实现自动轧花的条件。

2.4 改造方案实施

2.4.1 轧花机设计

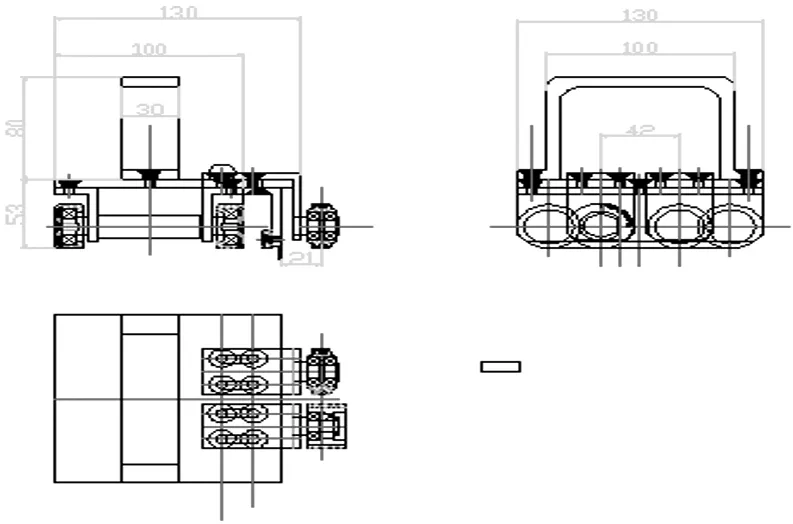

根据设计思路完成图2图纸的绘制,并与加工单位进行交流核实加工的可行性。

图2 轧花机设计图纸Fig2 Gin design drawing

2.4.2 轧花机加工制作

经过1个多月时间完成机架加工,但轧花轮加工遇到较大困难,相继选几个厂家试制均因轧花轮硬度不适合,不能产生期望的轧花点而未能成功,通过咨询金属加工专家和查阅相关资料,最终采用激光雕刻梯形轧花并高频蘸火方式加工轧花轮,将硬度提高到60~65 HRC满足了轧花轮硬度需求。最终完成了压花机的制作,如图3所示。

图3 轧花机Fig3 cotton gin

2.4.3 接片台改造

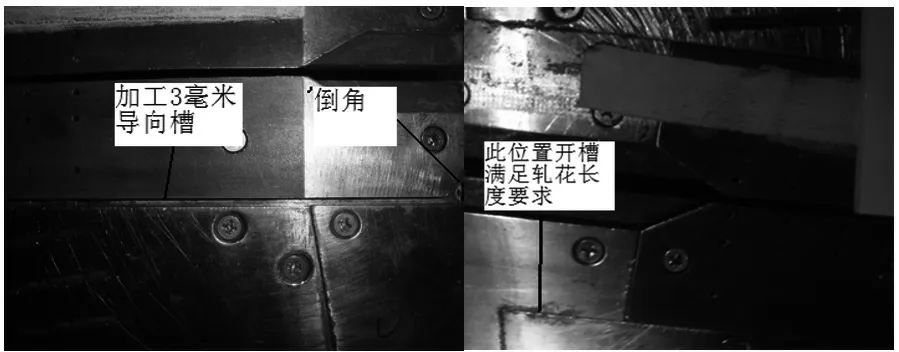

根据轧花机设计图纸,制定接片台开导向槽的方案,如图4所示。选定轧花位置,接片台按设计位置开轧花机导向槽,将接片台拆底边板去宽3毫米,入刀位置倒角。北侧同位置去3毫米,距边50毫米,满足轧花机行程要求。

图4 接片台导向槽位置Fig4 Position of the guide groove of the connector

2.4.4 效果验证

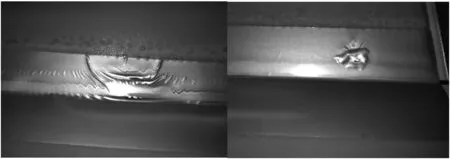

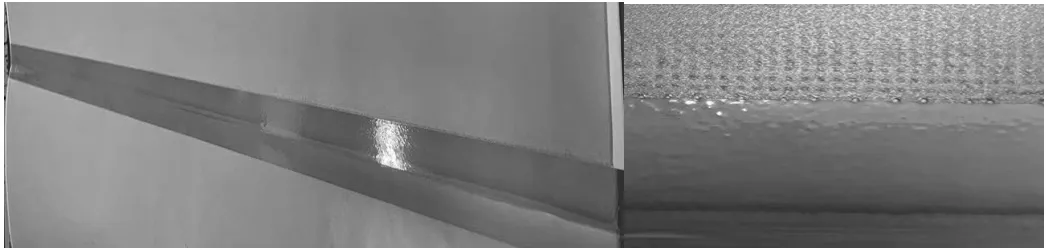

上述工作完成后现场进行轧花效果验证,参照汕头轧花样片,如图5所示,从轧花点清晰度观测效果不错,取样片,车间组织工艺、装备人员进行专题会,对轧花机进行工艺操作论证,轧花机压痕点和均匀度较理想,可在生产中试用。组织对工艺员工轧花机操作培训,同时校正A、B轴胶带粘贴的中心位置。保障生产中轧花效果。

图5 压花效果均匀良好Fig5 The embossing effect is uniform and good

2.5 生产验证

2.5.1 轧花后首个周期生产

实验轧花效果,如图6所示,观察过接头,大量生产第一周期效果理想,使用轧花机对消除表观弊病效果明显,将拉丝、气泡消除在轧花点30毫米位置,由于实现了过接头不退嘴,使涂布弯月面处于稳定状态,消除了因涂布工艺条件变化,尤其是退嘴后高负压的变化,导致的涂布表观弊病,而且平均每轴少损失20米宽片。

图6 轧花前后效果对比Fig6 Comparison of effect before and after ginning

2.5.2 生产使用过程中改进

周期生产期间我们根据工艺操作人员使用情况对轧花机问题进行汇总并进项针对性的改进。

(1)设备份量较重,手工操作不方便,每位员工操作效果不统一。

改进措施:①更换铝支架减轻份量。②将手持把手移动到轧花轮侧,拆除外侧导轮减轻份量便于操作。

(2)轧花点浅。

改进措施:①调整胶轮位置确保压点紧密接触。②试验加工轧花轮,增大轧花点距和增长轧花宽度。③接片台轧花部位粘贴专用垫片

(3)片台螺丝组装孔位置不能轧花

改进措施:使用专用胶封堵螺丝孔。

(4)轧花机无保护

改进措施:制作专用存放盒,防止设备磕伤、损伤。

2.6 岗位操作法完善总结

通过以上改造方案的实施,成功实现了过接头不退嘴涂布,为避免装备、工艺操作对轧花质量产生影响,我们总结归纳将其补充到岗位操作法中。

(1)轧花机实现底槽定位,并定期对底槽进行清理,消除轧花导向对接片质量的影响。

(2)大周期生产前更换X刀片,保障进刀贴上边、回刀贴下边,接片后中间有2毫米间隙,片头边无毛茬。

(3)大周期生产前紧固轧花机所有固定螺丝,检查导向片磨损状况和尼龙滑块磨损状况,导向片两个周期更换一次。尼龙滑块一个月更换一次。

(4)检查锡箔胶带铺展情况,超声波刀切胶带状况,验证并处理锡箔胶带接片起褶问题。

(5)操作人员两天更换一次轧花位置胶布,为保轧花质量暂时不要去掉底层锡箔胶带,胶布厚度不超过两层。

(6)值班人员认真对待工艺反馈接片问题,如切片毛边、轧花轮松动、导向器磨损、胶带粘贴中心偏移、锡箔胶带起褶等问题,现场核实及时处理。

2.7 长周期生产发现问题及措施

2.7.1 接片质量问题

经过长时间运行观察,如图7所示,接片机多次出现锡箔胶带纸起褶、气泡胶带脱落问题。严重影响到不退嘴涂布表观质量,针对接片质量问题我们经过现场分析,出现问题原因如下。

图7 锡箔胶带起褶、气泡问题Fig7 tin-foil tape pleats, bubble problems

(1)三号机接片机方式为:S辊真空吸附锡箔胶带、自动对接、无胶带折边形式

(2)接片过程中负压能力不足,锡箔胶带无法紧密吸附在S辊上,导致在接片过程中出现起褶,气泡问题。

2.7.2 S辊增大负压改造

对此我们进行接片S辊负压系统改造:独立的接片负压风机能力不足,S辊最大真空度为—1.8 Kpa。现场观察分析最近的1FR负压风机最大负压量—400 mmAQ(1 Kpa=102 mmAQ)也就是说1FR抽负压能力远大于独立的接片负压风机,而1FR自控阀门开度35%,从控制上1、2FR拉片辊负压风机富余量满足接片S辊负压量需求。选用1、2FR管路实施S辊真空系统改造,S辊真空度最大值可达—3 Kpa,摸索调整S辊真空度为—2.5 Kpa,接片效果最为稳定。效果情况如图8所示,在未采买设备前提下根治了胶纸脱落、起褶、气泡问题。

图8 S辊负压改造后接片与轧花效果Fig8 The laminating and ginning effect of S roll after negative pressure modification

3 结论

(1)通过正确操作使用轧花机对消除表观弊病效果明显,将拉丝、气泡消除在轧花点30毫米位置,由于实现了过接头不退嘴,使涂布弯月面处于稳定状态,消除了因涂布工艺条件变化,尤其是退嘴后高负压的变化,导致的涂布表观弊病,平均每轴少损失20米宽片,完成了设备改造预定目标,按每月三个周期生产统计年可降低成本70万元,属于可持续降成本改造措施。

(2)改造工作的整体实施不仅仅是一个轧花机制作加工的过程,更重要的是设备人员对工艺过程的深入了解,对工艺了解越深入,越少走弯路。

(3)轧花机设计要便于工艺操作,让员工能理解改造工作的目的,统一培训操作手法和标准,开始推进中会遇到习惯操作的阻力,实际推进后以涂布表观效果的提升来加深认识,从前期工作解决了大量涂布表观问题,减少处理表观问题的异常停车,尤其上海纸生产的铺展不均匀问题的解决,即方便了工艺员工的操作又将易出表观弊病有效消除。

(4)轧花点的有效和统一是不退嘴涂布实现的关键。