综放工作面过断层注浆加固技术

2021-08-14田鹏飞

田鹏飞

(晋能控股煤业集团朔煤小峪煤业有限公司,山西 朔州 038300)

由于地质作用影响,断层附近煤岩体强度一般相对较低,工作面煤壁、顶板煤岩体极易破坏而失稳,进而诱发片帮、冒顶等事故,影响工作面生产,严重的甚至会造成人员伤亡。工作面过断层时通常使用化学浆液和无机材料浆液注浆技术对断层处破碎围岩进行加固。化学浆液虽然在加固围岩性能方面更具优势,但使用成本较高,且会污染地下水资源,危害矿区生态环境。无机材料浆液性能虽然略差,但其使用成本更低,且更为环保,因而在注浆工程中被广泛使用[1-3]。本文以小峪煤矿8102 工作面过断层为工程背景,介绍了该矿在工作面过断层期间采用的注浆加固技术措施,可以为其它矿井类似工作面提供借鉴。

1 工程概况

8102 工作面位于22#煤层402 盘区,煤层赋存较为稳定,变化较小,煤层厚度9.2~10.2 m,平均厚度9.7 m,煤层顶底板情况见表1。煤层走向127°,倾向北东,倾角3°。工作面倾斜长210 m,走向长为1 255 m,采用综合机械化放顶煤开采技术,采高为3.0 m,放煤高度为6.7 m,采放比为1:2.2。工作面标高+1 050~+1 055 m,对应地面标高+1 365~+1 294 m,对应地表位于南岭梢南部,车道沟与东沟之间,盖山厚度约312 m。工作面北部为与山西煤运东沟煤业公司间的矿界煤柱,南部为8204 采空区,西部为402 盘区辅助运输巷及辅助回风巷,东部为矿界煤柱。

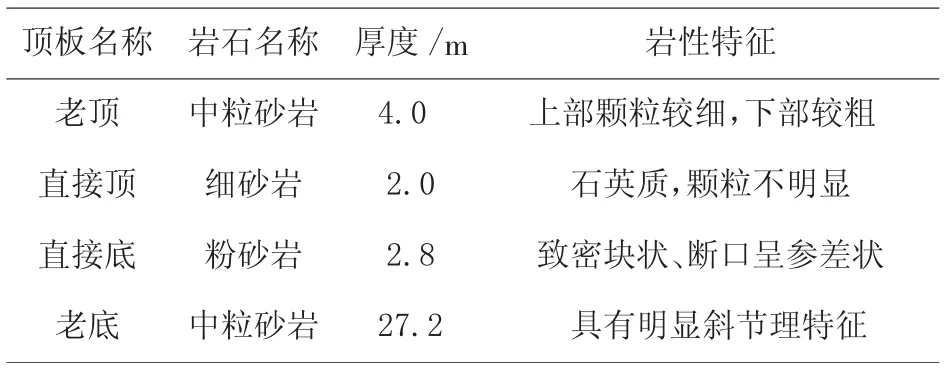

表1 煤层顶底板情况

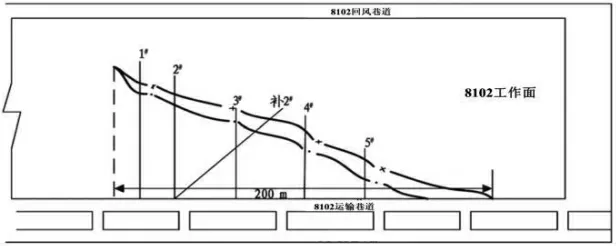

8102 工作面运输巷道掘进期间揭露一正断层F280。利用槽波探测及钻探技术对断层分布进行探测,断层展布见图1。F280断层倾角58°,落差达0~3 m,主要在工作面回采至150~350 m 范围产生影响。由于断层落差小于工作面采高,因此现场决定采用硬推方式过断层。

图1 8102 工作面F280 断层位置

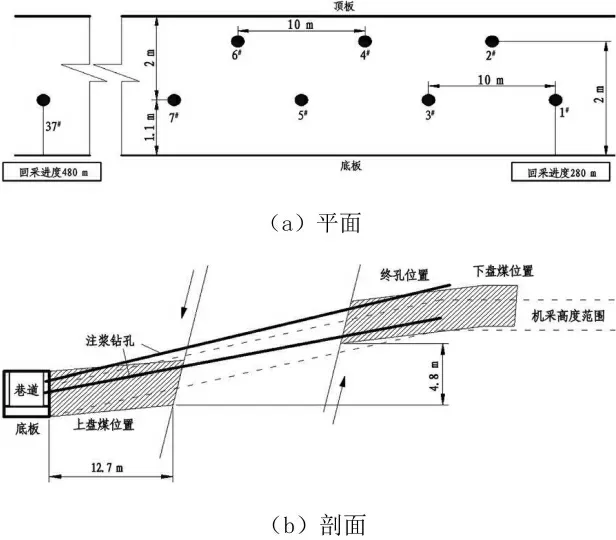

2 注浆钻孔设计

根据F280断层在8102 工作面的分布情况,确定在工作面回采至150~350 m 范围内对断层处的围岩进行注浆加固。为减少对工作面回采的影响,选择在8102 工作面回风巷巷帮位置布置注浆钻孔。为最大程度地利用钻孔,加强注浆效率,选择“三花眼”的钻孔布置方式,钻孔间距为10 m,排距为0.9 m,下排钻孔距离巷道顶板2.0 m,上排钻孔距离巷道底板2.0 m。为最大程度使浆液扩散至工作面煤壁及顶板位置,根据现场施工经验,注浆钻孔的终孔位置应位于综放面采煤机割煤高度范围内,钻孔应进入断层下盘8 m 位置。钻孔孔径为75 mm,孔深50.0~78.0 m。钻孔布置见图2。

图2 注浆钻孔布置

3 注浆材料及注浆时间

3.1 注浆材料选择

为降低注浆成本,同时减少对环境造成的污染,决定采用无机材料浆液作为本次注浆材料。由于加固后围岩将受到回采形成的超前支承压力的影响,因此,注浆材料的和浆液性能应满足以下三个方面的要求。

第一,要具有较好的流动性。由于注浆钻孔长度加大,可达50~78 m,因此必须保证浆液具有较好的流动性,使浆液可以顺利到达加固位置而不发生堵塞等问题。同时,注浆过程还应确保浆液不发生泌水问题。

第二,应具有良好的渗透性。由于预注浆位置一般远离回采工作面,该位置处的煤岩体受超前支承压力影响较小。因此,该位置处的煤岩裂隙并不发育,多以原生节理裂隙为主。为保证浆液充分进入煤岩体内众多的微裂隙,注浆材料应为超细颗粒构成的悬浮液,并采用高压完成注浆,使得浆液可以深入煤岩体内的微裂隙。

第三,应具有早强特性。该工作面为大采高综放工作面,煤壁本身稳定性较差。因此,浆液在固化后必须具有早强特性,工作面到达断层时,加固后的煤岩体即具备较高的强度而不至于在超前支承压力作用下发生较大程度的破坏,导致片帮事故的发生。

根据上述要求,确定采用公司自研的联邦加固高性能注浆材料,主要成分为单液超细水泥,细度可达1 500 目,以0.8:1 水灰比配制为浆液。该材料具备良好流动性,浆液在1 h内不发生泌水现象,2~3 h失去流动性,10 h达到完全固化效果。固结体1 d单向抗压强度约18 MPa,3 d强度约25 MPa,7 d抗压强度达到峰值,约35 MPa。

3.2 注浆时机及参数

由于断层处围岩较为破碎,而联邦加固高性能注浆材料失流时间较长,难以堵漏。为避免注浆过程中发生漏浆,采用双液注浆材料对浅层围岩进行预先堵漏,双液材料成分主要为两种无机矿粉,以0.9:1 水灰比配制浆液后,可以在短时间内(2~5 min)失去流动性,20 min后基本硬化,2 h强度可达7 MPa。因此,注浆之前应使用该材料对破碎围岩进行前期加固,在钻孔浅部形成止浆层,防止深部浆液注入时从围岩浅部流失。浅层注浆时压力应控制在3~8 MPa。

受工作面超前支承压力分布影响,距煤壁不同距离处的煤岩体裂隙发育水平差异较大。现场钻孔窥视表明:煤壁前方0~20 m 处煤岩裂隙较为发育,可注浆量较大,但由于距离工作面较近,会产生一定程度的漏浆问题;而距煤壁距离大于55 m 处的煤岩体受支承压力影响较小,裂隙不发育,注浆量较小。因此,结合8102 工作面推进速度以及联邦加固高性能注浆材料达到峰值强度所需时间,确定在工作面距离断层45 m 位置处开始注浆。注浆压力应达到25~30 MPa,以使浆液可以劈裂微小的原生裂隙而注入煤岩体内部。

4 注浆效果

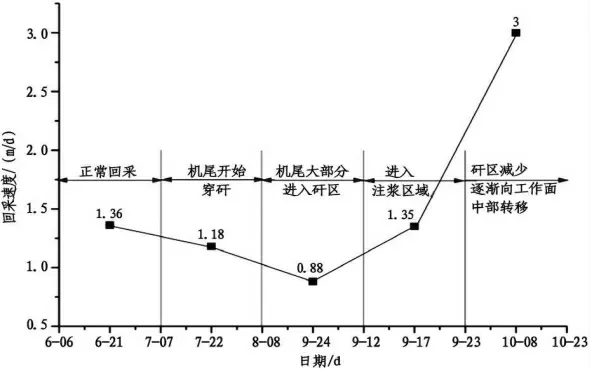

为进一步检验断层围岩注浆加固效果,对8102 综放工作面过断层期间的推进速度进行统计。根据统计工作面推进速度数据,可以将过断层过程划分为五个阶段,见图3。8102 工作面正常回采阶段,推进速度为3 m/d。当工作面接近断层时,推进速度逐渐降低,此时,工作面推进速度约为1.36 m/d。当机尾揭露断层时,工作面推进速度进一步降低,约为1.18 m/d。当机尾大部分进入断层区域时,工作面共出现3 次煤壁片帮、1 次顶板冒漏事故,此时,推进速度为0.88 m/d。当推进至注浆区域后,工作面未发生顶板冒漏事故,但发生2次煤壁片帮事故,片帮深度最大约为0.3 m,范围小于3 台支架,工作面推进速度逐渐增加至1.35 m/d。通过断层后,工作面推进速度恢复至正常回采水平。

图3 8102 工作面过断层期间推进速度

5 结语

根据断层区域特点,提出了采用双液注浆材料进行浅层堵漏,使用高性能单液注浆材料进行深孔注浆,减少了漏液,增强了注浆加固效果。根据8102工作面推进速度以及联邦加固高性能注浆材料达到峰值强度所需时间,并结合工作面前方煤体裂隙发育情况,确定在工作面前方45 m 开始进行注浆。通过实施注浆加固技术,有效降低了综放工作面过断层期间煤壁片帮、顶板冒漏等事故的发生频率,确保了综放工作面安全高效生产。