建筑施工机器人技术的应用与发展

2021-08-13张皓涵

张皓涵

(佛山市顺德区碧桂园物业发展有限公司)

0 概述

我国建筑行业处于高速发展阶段,但是机械化、自动化程度低下,房地产企业的过度开发和施工的高负荷运转,使得建筑施工过程漏洞百出。当前阶段,我国建筑行业依旧存在如下问题:

⑴劳动力短缺。这一直是建筑公司面临的主要挑战,有一大部分的建筑公司找不到合适的工人。建筑行业工作环境恶劣,这使得年轻建筑工人的比例逐年下降,员工流动率逐年上升,在所有的行业内占比最高。极大的员工流失率成为企业的沉重负担,建筑行业的薪资的提升,并没有提升建筑工人的工作满意度,有一小部分的工人表示缺乏相应工具来帮助他们更好地完成工作。

⑵施工安全性差。建筑工作是一项危险的工作,我们通常所说的建筑类工作包括建造房屋、道路、树木堡垒、工作场所以及维修和保养基础设施。这些工作包括了许多危险任务及恶劣条件,如工作的高度,噪音,灰尘、毒害、辐射、电动工具和设备等。建筑业最常见的死亡原因有四种:高空坠落、被物体击中、触电以及器械误伤。每年因建筑事故导致死亡的人数居高不下,这使得建筑行业被列为我国高危行业之一。

⑶劳动生产率低。建筑设计过程中的过失造成工程的返工、项目数据的不准确和沟通中的失误造成工程的返工,浪费了不少的人力、物力、时间。建筑施工过程中器械材料的运输不及时、投放不准确使劳动生产效率降低。

建筑机器人的应用,降低了劳动力成本,提高了施工现场的安全水平及劳动力生产效率,在一定程度上解决了建筑行业面临的困境。建筑机器人的发展目前处于初级阶段,尚未形成统一的大规模生产[1]。世界上最早的建筑机器人诞生于20世纪90年代初期的德国,此后发达国家对建筑机器人的研究一直未中断,但这些研究只停留在实验室,并没有被应用到实际的工程中[2]。近年来,随着人们对建筑行业改革的迫切需要,建筑机器人技术才被逐渐应用到了工程实际中来。从概念上讲,建筑机器人分为“狭义”和“广义”两种概念。“广义”上的建筑机器人包括了建筑周期的全过程(包括勘测、营建、运营、维护、清拆、保护等)相关的所有机器人设备,涉及范围十分广泛,包括清洗、递送、陪护等服务型机器人在内。“狭义”的建筑机器人指建筑施工过程中使用的机器人设备,涵盖面窄并且具有十分清晰的工程特点,典型系统包括墙体砌筑机器人、3D打印营建系统、基坑清理机器人[2]。本文主要对“狭义”的建筑机器人及机器人爬架这一施工平台加以介绍。

1 建筑机器人的发展状况

1.1 墙体砌筑机器人

20世纪末期墙体建筑机器人的研究在国外各个高校研究机构中展开,1994年,德国卡尔斯鲁厄理工学院(KIT)研发了自动砌墙机器人ROCCO;1996年,斯图加特大学开发了混凝土施工机器人BRONCO;之后,哈佛大学、卡内基梅隆大学等机构也都开展过一些建筑机器人研[2]。但是,由于当时技术条件及经济条件的限制,这些砌筑机器人仅处于研究阶段,没有应用于实际当中。第一台真正作为商用的砌筑机器人是来自美国Construction Robotics公司的SAM100砌砖机器人,SAM100砌筑机器人采用半自动化工作模式,它的使用减少了砌筑过程所需要的时间,每台SAM100砌筑机器人能提高3~5倍的工作效率[3]。此后,澳大利亚Fast Brick机器人公司历时10年研发出世界上首台全自动砌筑机器人“哈德良105”其原理为采用3D计算机提供的房型及结构布置,如图1所示,精确计算出每块砖的位置,然后用28m长的机械臂垒砌砖头。“哈德良105”可以24h不间断施工,并根据施工的需要裁切砖头,预留管道位置。这种低成本高效率的施工方式既节约了劳动力成本,又提高了工作效率。其升级版“哈德良X”的出现有望彻底改变建筑行业的传统砌筑模式,“哈德良X”体积更大,速度更快,与“哈德良105”一样,都是装在卡车上,可以自动游走,其施工原理为用特定的设备取砖,并放进传送装置,根据计算机系统程序选择相应的作业流程,再由激光制导跟踪仪和智能跟踪传感器指挥砌墙,除后期管道安装外,全过程完全自动化操作[4]。与“哈德良105”相比,“哈德良X”能保证砖块之间密实不松动,确保砌筑质量的同时又提高了砌筑的速度。缺点是“哈德良X”的体型过于庞大,只能在特定的空间内进行施工操作,不够灵活便捷,并且造价高。

图1 墙体砌筑机器人“哈德良105”

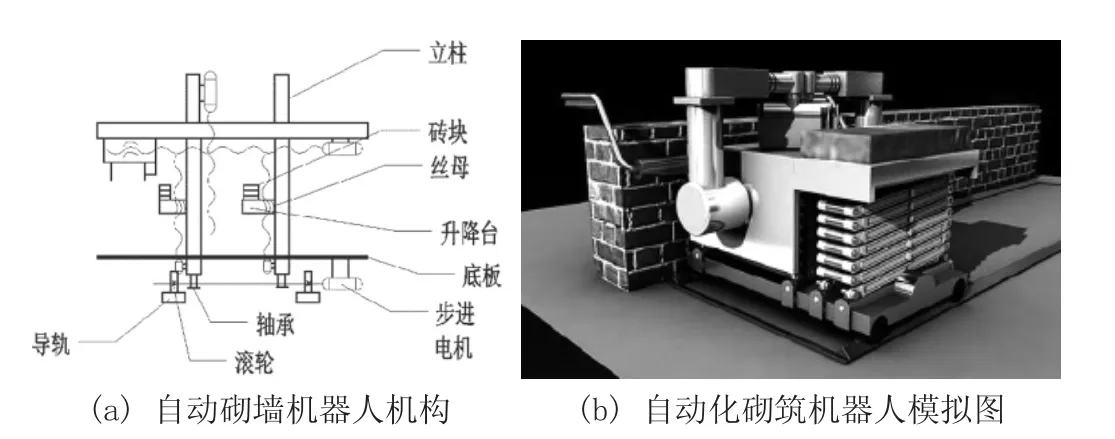

墙体砌筑机器人在国内还处于理论研究阶段,未能真正运用到实际中,主要是一些高校为团体的研究队伍在进行研究。如台州职业技术学院设计的自动砌墙机器人机[5],如图2a所示。其设计分为行走机构、升降机构、送料机构、机械手移动机构、机械手抓取机构五个部分,整体由单片机或数控系统控制,从而实现游走、升降、送砖、移动机械臂、抓取砖块的动作;淮安职业技术学院的一种全自动化砌筑机器人模型[6],如图2b所示。由三个机械臂、两个旋转步进电梯、一个直线步进电机组成,操作过程由机械臂搬砖垒墙,送砖进升降机,由电机操控将水泥喷进砖缝处,此砌筑机器人还可以由计算机操作实现全自动控制,整个施工流程全部拟人化进行,也可以人工操纵进行施工。

图2

国内外对砌筑机器人的研究都在继续,需要既符合建筑施工特点,又能灵活操控,并且建造成本低廉,在三者之间寻求一个平衡。

1.2 墙面/地面施工机器人

传统的墙砖、地砖铺贴需要花费大量的时间、人力和物力,但是铺贴质量依然得不到保障,尤其是在大范围施工过程中,因此机器人技术在铺贴施工过程的应用应运而生。

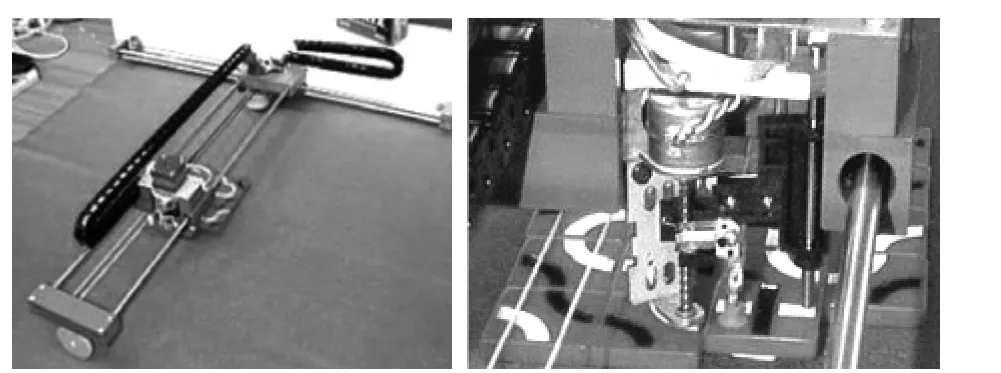

早在2000年,Navon[7]就从概念上提出铺贴机器人需要具备六个以上的自由度,这样才能实现在其工作范围内瓷砖的任意铺贴及角度调整的灵活度和精准度。2001年Bailey[8]等人研发了一台龙门机器人,如图3所示,其任务不是用于铺贴瓷砖,而是作为人类TRAX游戏的对手,由于其定位系统比较特别,采用机器人视觉系统来实现摄像机标定、瓦片检测、定位、人类玩家检测、机器人控制和游戏玩法,而铺贴机器人研制的核心是定位系统的设计,所以该定位系统在一定程度上给研究砌筑机器人的专家学者们提供了一些灵感。

图3 龙门机器人

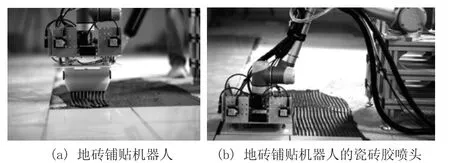

2005年Hyeun Seok团队研发了混合型机器人运用于瓷砖铺贴,串联构件由伺服电机来控制,并联构件由气动执行器来控制,但实际操作过程中出现的一些摩擦等非线性运动使运动精度不好把控,铺贴定位精度略微小于3mm。随着科技不断向前,近几年铺贴机器人技术的研究取得很大进展,开始由实验转入实际应用中去。2014年新加坡未来城市实验室联合苏黎世联邦理工学院开发了一款的地地砖铺贴机器人,如图4所示。其定位系统采用4个以上的激光传感器,基本实现对地砖的空间定位及平面定位。机器人由一支机械手和一个可自住导航的移动机器人平台组成,机械手末端有吸盘和混凝土喷射口,两套被安置在机械手的末端的传感器分别用于识别地砖空间定位及地砖边界区域,配合计算机的特定程序,以此保证铺贴过程的精度。灵活小巧,不仅适用于大型公共建筑,也适合小型民居的地砖铺贴使用。地砖铺贴机器人研制及升级的核心部件为定位系统,目前的地砖铺贴机器人需要使用4个以上的激光传感器,过多的激光传感器会令定位的精度减小,造成数据误差,应该使激光传感器的数量控制在一个合适的范围之内,以此提升铺贴机器人的定位准确度,目前的技术还有待改进。

图4

1.3 清拆/清运机器人

在建筑物建造前的土方开挖,基坑挖掘以及废旧建筑的拆除和改造过程中,设计大量的土石方清运和结构清拆任务。而目前现有的清运和清拆的施工过程,存在极大的危险性,如土方开挖和建筑拆除过程中,扬尘和噪音污染严重,清拆过程仅依靠人工驾驶机器设备进行,危险系数高,不仅对工人的生命安全存在威胁,并且这种作业方式会造成非常大的浪费,大批量混凝土当作垃圾处理掉,后期回收钢筋的过程也造成了人力和物力的消耗。

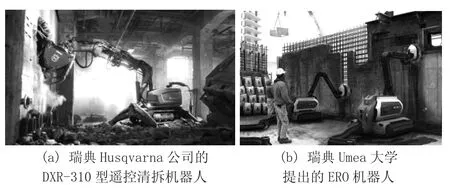

为解决这一施工难题,有关机构研发了清拆机器人,其作业方式包括两种:一种是“冲击破碎”,一种是“分离回”[2]。由人工驾驶的清拆设备发展而来的为冲击破碎作业方式,冲击破碎作业方式利用摇杆操作代替了原有的人工驾驶,遥感操作使人员远离了危险的作业地带,方便了施工操作,保障了施工人员生命安全。这种作业方式的机器人大多小巧灵活,便于在室内或者小面积地段的作业,广泛应用于应灾救援、器械维修等领域,如图5a为瑞典Husqvarna公司的DXR-310型遥控清拆机器人。分离回收方式作业的机器人代表瑞典Umea大学提出的ERO机器人如图5b所示,将钢筋与混凝土直接剥离,资源回收。ERO清拆机器人由移动体及机械臂两部分组成,机械臂的末端配有高压喷射装置,令其对墙体进行冲刷,高压喷头喷射出来的水使混凝土破碎,掉落的混凝土浆体被真空吸尘器吸入,通过离心作用使水和混凝土浆体分撒开来,水泥浆被回收,水体被重新利用。

图5

该系统目前还处于研制阶段,并未投入使用,但其所涵盖的理念符合《关于加快新型建筑工业化发展的若干意见》中倡导的资源再利用、绿色环保的理念,符合未来建筑行业施工的发展趋势。目前我国有将高压喷射装置用于建筑清拆过程中,但是还没有将资源回收再利用与高压喷射装置结合起来应用的技术,这块可以作为一个研究方向进行发展。

1.4 3D打印机器人

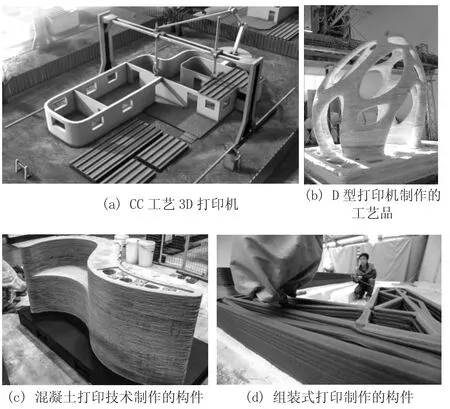

3D打印机器人主要运用的技术有:轮廓工艺、D型工艺、混凝土打印、分段组装式打印、群组机器人集合打印。

3D打印在建筑行业的应用起源于美国南加州大学Khoshnevis教授于20世纪90年代提出的“轮廓工艺”(Contour Crafting)技术,运用CC技术的机器人像是一个超级打印机器人,外形像一台停在建筑物上的起重机,两边是轨道,中间的横梁是机械臂,横梁上下左右前后运动,将房子一层一层地打印出来。运用CC技术的机器人的工作速度非常快,24h之内能打印出一栋两层楼高、232m2的房子[9]。CC技术目前可以利用混凝土当做材料,以预先设计好的图纸为模板,将混凝土墙体和地面打印出来。CC技术的使用让建筑体的形状可以复杂多样,形状不再受直线限制,可随意打印出各种曲线及异形结构来提升建筑物的整体美观程度及空间利用率[2],其外形如图6a所示。D型工艺由意大利发明家恩里克·迪尼发明,D型工艺打印机的底部有数百个可以喷射镁质黏合物(氯氧镁水泥)的喷嘴,其工作原理为喷嘴喷射镁质黏合物,在黏合物上喷射砂子,通过砂子及黏合物的粘连,形成石质建筑物,例如位于意大利比萨的复杂雕塑的1/4缩尺模型,如图6b所示。D型工艺打印出来的建筑物比混凝土强度高,表面十分坚硬,不需要再使用内置铁管的方法进行建筑加固。2013年1月份,一位荷兰建筑师与恩里克·迪尼合作,运用D型工艺技术在2014年完成了一栋建筑的建造建造,并以“Landscape-House”命名[10]。混凝土打印技术由英国拉夫堡大学建筑工程学院提出[11],其原理是使用喷嘴挤压出混凝土再通过层叠法建造构件[12]。该团队研发出一种适合3D打印的聚丙烯纤维混凝土,并测试了这种混凝土的基本力学性能[13],证实了该混凝土在混凝土打印技术中可以应用,该团队还用该技术制造出了混凝土构件[14],如图6c所示。组装式打印技术其工作原理为将建筑模块化,通过3D打印机将建筑模块在工厂里打印出来,再运送至现场组装,这种打印技术不仅可以打印简单的模型,还可以打印出各种复杂的模型,使3D打印技术与建筑行业的结合更加紧密,如图6d为组装式打印制作的构件。3D打印机器人的优点不言而喻,其缺点也需要我们不断改进,比如3D打印机器人的零部件及组装成本相当高,其智能化的水平相对来说是比较低的;3D打印机器人的适用范围受限,不能广泛地应用于各类建筑中去;3D打印机器人所用材料十分受限。对3D打印机器人的研究还有很多的事情要做。

图6

1.5 机器人爬架

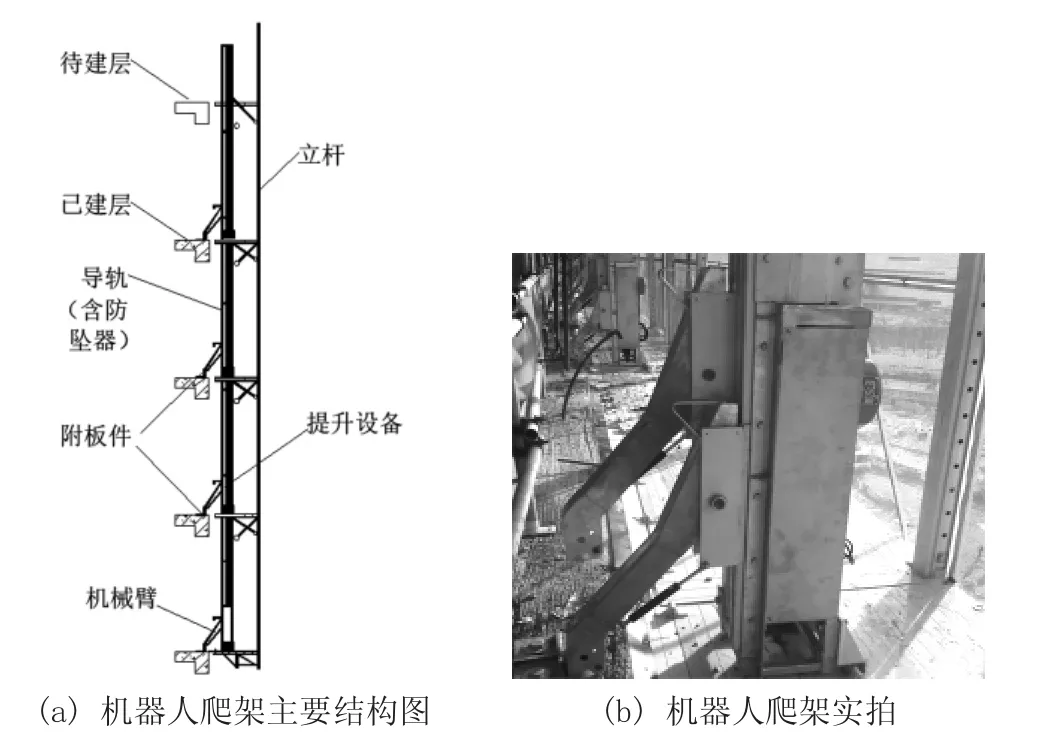

传统的外墙脚手架及落地式脚手架的搭设费时、费力、耗费钢材,还容易出现安全隐患,因此,外墙脚手架及落地时脚手架正在被慢慢的淘汰掉,取而代之的是爬架[15]。爬架技术的使用,改变了高空作业及悬挑作业的高危险施工作业方式,使脚手架的高空搭设变成了低处搭设,施工期间如同室内作业,环保又美观,大大地节约了钢材。爬架最初的时候只是依靠简单动力升降,操控复杂,进而开发了智能爬架,智能爬架仍然属于自动化的范畴,随着时代的发展,近几年机器人技术在基于智能爬架的基础上开发了机器人爬架,图7a为机器人爬架主要结构。

机器人爬架的组成部分有左右机械臂、导轨、附着在建筑物上的固定件、防护平台主体、升降系统和智能控制系统,如图7b所示。机器人爬架的左侧机械臂连接在内侧导轨上,右侧机械臂连接在外侧导轨上,爬架的上升下降是通过左右机械臂的交替上升或者下降实现的。机器人爬架的提升需要机械臂解锁才可进行下一步。因此,在安全提升状态下,右机械臂松脱,直至有机械臂到达待建楼层后,右机械臂抓紧,随后左机械臂运动使平台进一步提升,智能系统会对平台各点进行重力测量并预警,如果某个机位超过规定的限值,就会报警,如果超过危险值时,爬架就会停止升降。机器人爬架具有监测功能、人机交流、自动报警和远程管理的特点,这使爬架具有更高的智能化程度。机器人爬架虽然已经初步具有了机器人的特征,但机械臂自由度不够高,需要更多的智能化系统。

图7

2 结论

建筑机器人是建筑领域与机器人领域的结合而产生的一个全新的领域,其应用范围之广可覆盖建筑生命周期的全过程。建筑机器人要长期发展下去,必须从以下几个方面去细细雕琢:

⑴轻质。传统机器人的体型硕大,不利于其灵活移动,所需要的作业面也太过庞大,施工过程还需要较大的空间,一定程度上给施工作业造成了影响。可采用轻质的材料在许可的范围内进行调整,优化建筑机器人的构造,在不改变原有功能的前提下缩小体型。

⑵灵敏。传统建筑机器人的灵敏度不够高,不能精确定位,往往存在一定的偏差,这不只是控制其量程精度就能够解决的问题,利用尖端的材料往往会提高成本,在优化定位轨迹及结构的同时,融入多个传感器和结合的算法,弥补原有的缺陷,并节约了成本,使施工作业的精度得到提高。

⑶智能。建筑机器人不会像老练的施工人员一样,看一下就知道哪里有问题,建筑机器人只能根据其内部自带的程序去判断哪里出了问题,而编程程序不能预测到所有可能发生的故障问题,所以这时就需要让建筑领域与机器人技术、大数据技术等领域相互结合,创造出具有多功能形态的建筑机器人。