制动速度对高性能铜基制动闸片性能的影响

2021-08-13魏东彬吴佩芳曹静武释加才让丁向莹赵尚节曲选辉

魏东彬,章 林,张 鹏,吴佩芳,曹静武,释加才让,丁向莹,赵尚节,曲选辉

1)北京天宜上佳高新材料股份有限公司,北京 100094

2)北京科技大学新材料技术研究院,北京 100083

目前在最高运行速度达350 km/h的高速铁路列车上使用的闸片材料均为铜基粉末冶金制动闸片,其优异的摩擦性、良好的耐磨性和较高的导热性主要来源于铜基体、摩擦组元和固体润滑组元之间的协同作用[1-3]。随着铁路列车运行速度的进一步提高,铜基制动闸片的性能也需要得到进一步提升。目前已有众多的研究工作从不同的方面来提升铜基制动闸片的性能,比如优化闸片材料中的组元[4],调整配方[5]以及制备工艺[6]等。然而,在改善闸片性能本身的同时,对闸片制动性能的测试也需要进行深入的研究。因为在实验室中评判闸片材料中某一组元或者某一制备工艺是否有效,直接来源于制动性能的反馈。同时,由于铜基制动闸片的组分复杂,在不同制动条件下,闸片材料组元可能体现出不同的性质,这就会对闸片材料的性能调控带来困难。在众多的制动条件中,摩擦界面的滑动速度是最为重要的影响因素之一。Su等[7]发现在低滑动速度下,摩擦界面的铜能够使摩擦系数上升,而在高速下的作用则相反。这主要是由于在低速下铜能够增加摩擦表面的接触面积,产生更大的黏着剪切阻力,而在高速下则会体现出润滑特性。姚萍屏等[8-9]发现Fe和SiO2在低速下都能增大摩擦系数,但是SiO2却会加剧低速下闸片材料的磨损;在高速下,Fe和SiO2增加摩擦擦系数的作用减弱。这主要是由于Fe在高速下会氧化形成氧化膜,而SiO2则被新形成的摩擦膜所隔绝,导致不能发挥出增摩作用。这些研究表明,在研究铜基制动闸片性能的时候,非常有必要在不同制动速度下分别得出相应的规律。韩晓明等[10]在7.8~47.1 m/s的速度范围内研究了铜-石墨-SiO2的摩擦磨损性能,但是这种闸片材料的成分以及试验速度都与实际闸片成分和应用速度有一定差距。

因此,本文先设计制备了一种高性能的铜基粉末冶金制动闸片,随后在较高的速度范围内 (180~350 km/h)研究制动速度对制动性能的影响。整个测试过程利用商用铜基制动闸片做对比,这能够使研究更具有代表性,并且对铜基制动闸片在不同制动速度下的性能有更加清晰的了解。

1 实验材料及方法

1.1 实验材料

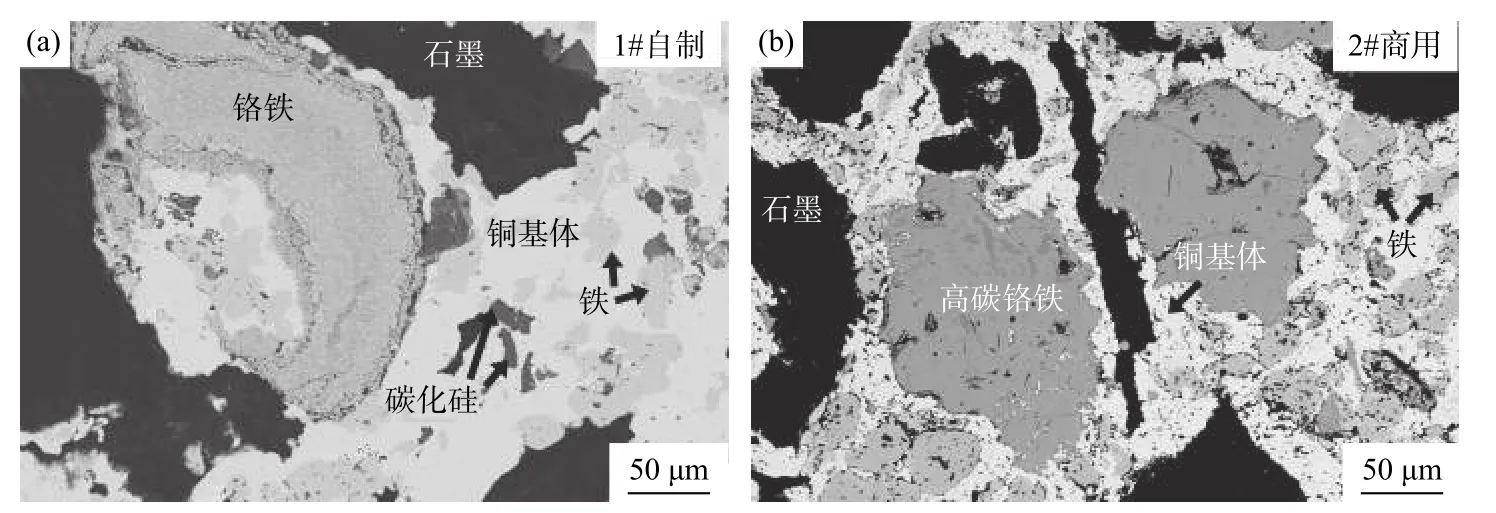

本文使用两种铜基制动闸片材料,一种为采用传统粉末冶金方法自制的高性能铜基制动闸片,另一种为用作对比的商用350 km/h速度等级铜基闸片材料。自制铜基制动闸片材料的成分如表1所示。原材料包括电解铜粉(99.5%纯度,48~75 μm)、还原铁粉(99%纯度,<74 μm)、碳化硅(99%纯度,15~38 μm)、铬铁合金粉末(95%纯度,100~250 μm)、片状石墨(95%纯度,150~500 μm)和粒状石墨(95%纯度,150~500 μm)。首先将这些粉末在V形混料机中混合8 h;然后将混合粉末在模具中冷压2 min成形,压力为400 MPa;最后,在950 ℃+纯氢气氛中,热压烧结2 h,热压压力为3 MPa;烧结完成后,待温度降至100 ℃下取出。自制铜基制动闸片(1#)与商用制动闸片(2#)的背散射电子(backscattered electron,BSE)显微组织形貌如图1所示,其中一些典型的组元可由能谱确定,如图1中标注所示。1#样品和2#样品的密度分别为4.5 g/cm3和4.8 g/cm3。

图1 1#自制样品(a)和2#商用样品(b)的背散射电子显微形貌Fig.1 BSE images of the self-designed 1# sample (a)and the commerical 2# sample (b)

表1 自制铜基制动闸片材料化学成分(质量分数)Table 1 Chemical composition of the self-designed copperbased brake pads %

1.2 实验方法

采用MM-1000Ⅱ型摩擦磨损实验机进行紧急制动实验。制动实验前,先在控制台上设置好实验参数,随后电机给与制动盘一个初速度,在压力作用下,闸片将与制动盘接触从而使得制动盘停止,以此模拟列车紧急制动时的情况。每次制动时,将两块闸片对称的安装在夹具上,摩擦面为16 mm×25 mm的长方形面,惯量为0.4 kg·m2,平均摩擦半径为70 mm,制动压力为0.48 MPa。惯量的选择是为了在模拟制动过程中使得闸片材料的能量吸收密度达到在1:1台架上制动时的能量输入密度,制动压力对应于1:1台架制动时的中等制动压力(28 kN)。对偶盘为与高铁原装制动盘相同材质的铸钢制动盘。

自制闸片和商用闸片分别在4000、5300、6300、7400 r/mim条件下进行制动实验,对应的制动速度分别为180、250、300、350 km/h,每个速度重复进行5次实验,取其平均值为平均摩擦系数算术平均值(μm_A)。在这一系列实验完成之后,测量实验前后闸片的重量以确定磨损量。最后,为了在极端条件下检测自制闸片与商用闸片的性能变化,在350 km/h(7400 r/mim)的制动速度下连续重复进行20次制动实验,并且测量实验前后闸片的重量以确定磨损量。利用排水法测试材料密度。使用JSM-6510A型扫描电子显微镜(scanning electron microscope,SEM)观察闸片材料的显微组织形貌和摩擦后摩擦表面的形貌,并对相应微区进行能谱分析。

2 结果与讨论

2.1 摩擦磨损性能

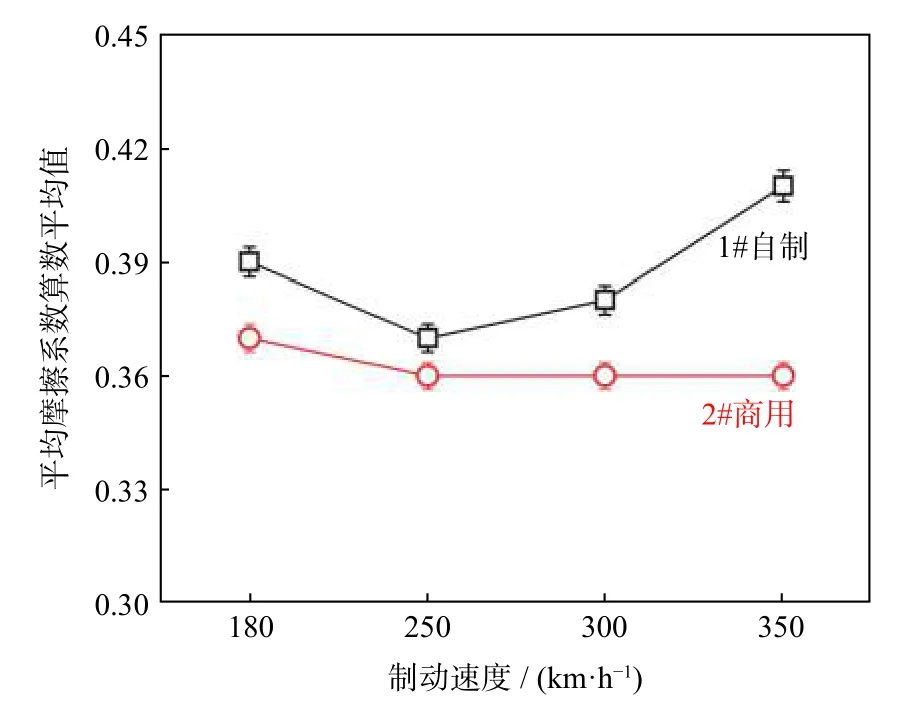

图2所示为1#自制闸片和2#商用闸片随着制动速度升高平均摩擦系数算术平均值(μm_A)的变化趋势。由图可知,对于1#自制闸片,当制动速度从180 km/h升高到250 km/h时,μm_A从0.39下降到约0.37;然后μm_A随制动速度的上升而上升;当制动速度为350 km/h时,μm_A达到约0.41。对于2#商用闸片,随着制动速度从180 km/h升高到250 km/h,μm_A从0.37下降到0.36;然后随着制动速度的继续上升,μm_A没有出现显著变化,维持在0.36左右。在整个过程中,1#样品的μm_A始终大于2#样品,并且在高制动速度下,1#样品的μm_A变化更为显著。

图2 1#样品和2#样品的平均摩擦系数算术平均值随制动速度的变化Fig.2 Average friction coefficient of 1# and 2# samples with the increase of braking speed

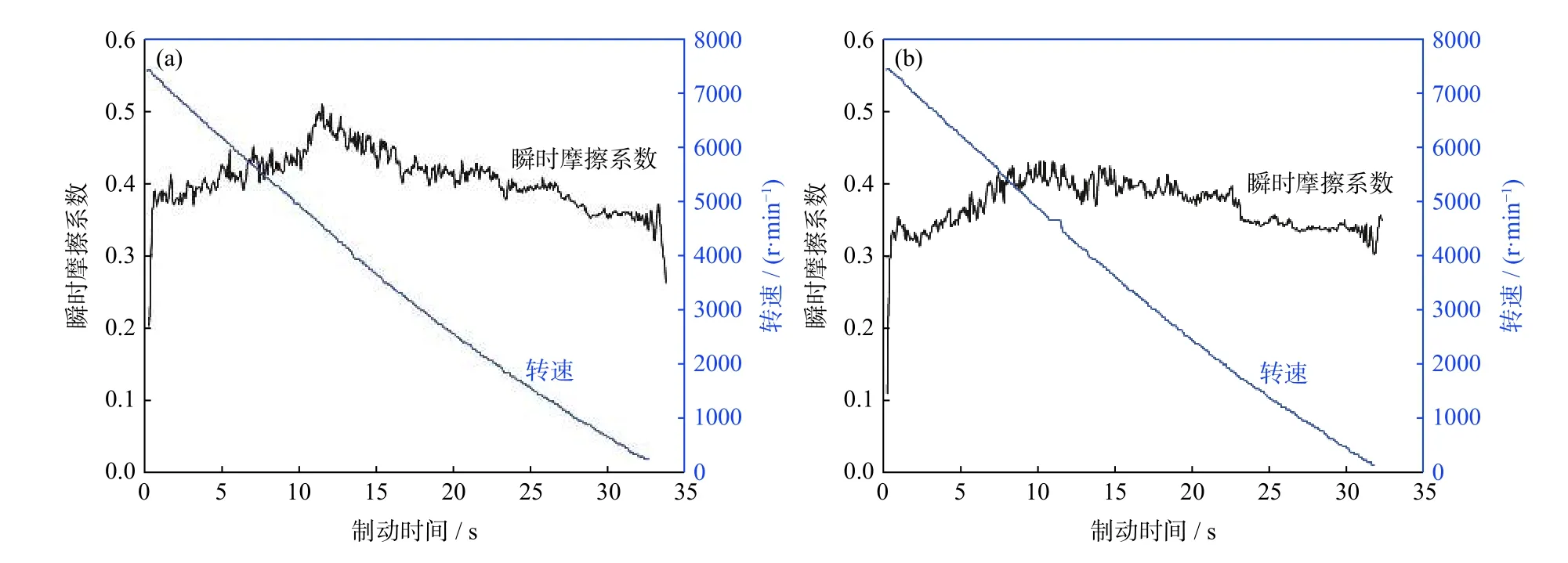

图3显示了在350 km/h制动时,1#样品和2#样品的瞬时摩擦系数和转速随制动时间的变化。对于不同试样,随着制动的进行,制动盘转速随时间呈线性下降,表明在模拟制动过程中,减速度是一定的,对于不同样品只是减速度不同,二者的主要区别体现在瞬时摩擦系数随制动时间的变化上。当制动开始时,瞬时摩擦系数上升到一个很高的值,然后维持一段很短的时间。由于施加的压力以及闸片和制动盘之间的突然接触,旋转运动的制动盘收到的摩擦阻力也会突然增加。当制动开始时,转速较高的制动盘给粗糙接触面带来较大的剪切力,加剧摩擦表面上微凸体的破坏。随着摩擦膜的形成和摩擦表面粗糙度的减小,摩擦力达到稳定值。在最初制动的4 s后,瞬时摩擦系数开始继续上升。对于1#样品(图3(a)),瞬时摩擦系数在约12 s时达到顶峰(约0.5),随后开始下降直至制动结束;对于2#样品(图3(b)),瞬时摩擦系数达到顶峰(约0.43)后保持一段时间后开始下降。

图3 1#样品(a)和2#样品(b)在350 km/h制动速度下的瞬时摩擦系数和转速随制动时间的变化Fig.3 Instantaneous friction coefficient and the rotational speed of 1# and 2# samples with the increase of braking time at 350 km/h

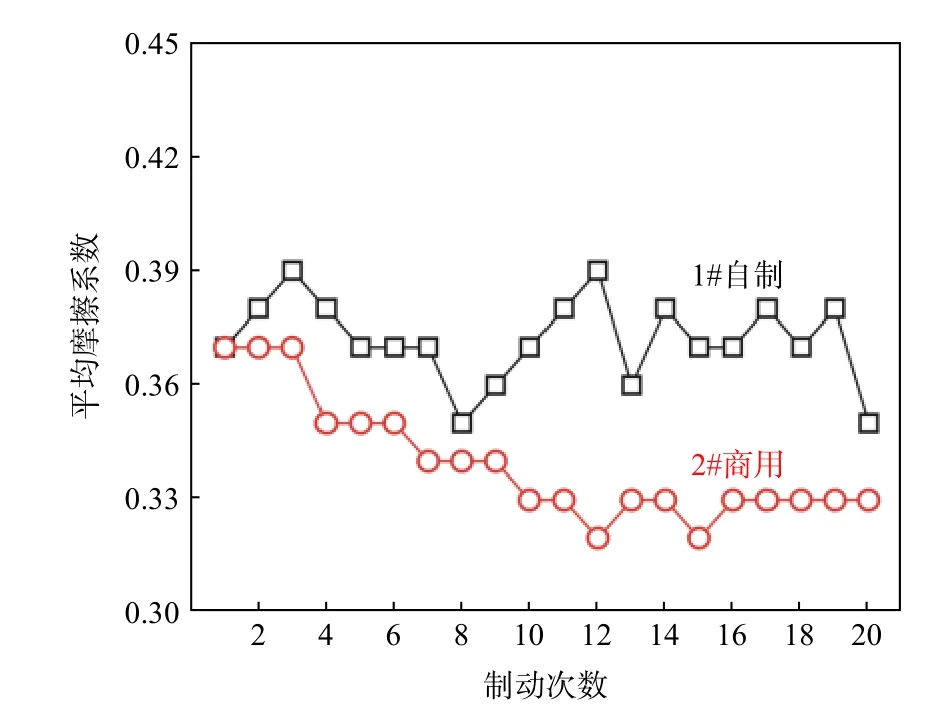

进一步检验1#样品和2#样品在高速(350 km/h)下连续制动时的平均摩擦系数(μm)随制动次数的变化,结果如图4所示。可以看出在整个制动过程中,1#样品的μm始终大于2#样品,并且随着制动时间延长,这种差异越明显。在最初制动时,μm差异不明显,这是因为闸片刚开始用于实验,摩擦表面还处于原始状态,没有经过摩擦膜充分的修饰。在摩擦表面发生了剧烈变化后,产生的摩擦膜决定μm,μm的差异也开始越来越明显。1#自制样品μm的波动较大,而2#商用样品的平均μm随制动次数的变化较为平稳。μm的变化主要与摩擦表面的物质变化及磨损机理有关。

图4 1#样品和2#样品在350 km/h制动时平均摩擦系数随制动次数的变化Fig.4 Average friction coefficient of 1# and 2# samples with the increase of braking cycles at 350 km/h

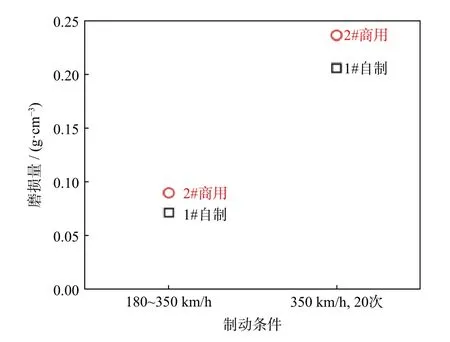

图5为2种样品分别在两种制动条件下的磨损量,其中2#样品的磨损量均高于1#样品的磨损量。此外最为显著的一个特征便是在350 km/h连续紧急制动时的磨损量是180~350 km/h制动时磨损量的2~3倍。这表明更高的速度会使得磨损量快速升高,这与前人的研究一致,即在高速高压情况下,磨损量随着制动速度升高呈现出指数上升[11-12]。

图5 在两种制动条件下1#样品和2#样品的磨损量Fig.5 Wear loss of 1# and 2# samples at two different braking conditions

2.2 摩擦表面

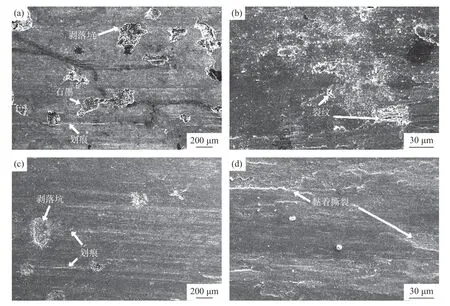

摩擦磨损性能的差异主要由摩擦表面特征决定。图6所示为180~350 km/h制动后闸片摩擦表面的二次电子相。图6(a)中1#样品的摩擦表面主要由被摩擦膜覆盖的区域以及剥落坑组成,其中摩擦膜覆盖的区域较为平坦,并且出现了一些细小的划痕,这是由基体中硬质颗粒或者是摩擦过程中产生的硬质磨屑引起的磨粒磨损造成的。此外,在未被摩擦膜覆盖的区域,出现了一些小粒径的剥落坑,并且可以看到石墨突出于表面,这能够为摩擦过程提供较好的润滑作用。摩擦膜覆盖区域的放大显微形貌如图6(b)所示,可以看到,除了未形成致密的摩擦膜以外,还有一些小裂纹存在于摩擦膜中,这表明摩擦膜在摩擦过程中会破裂。如图6(c)所示,2#样品的摩擦表面没有大量出现类似图6(a)中的剥落坑,几乎整个摩擦表面都被摩擦膜覆盖,但摩擦膜的平整度不高,出现明显的变形与划痕。图6(d)进一步的表明,2#样品摩擦表面平整度较1#样品低,并且出现了摩擦膜因黏着而撕裂的特征。

图6 经过180~350 km/h制动后的闸片摩擦表面显微形貌:(a)、(b)1#样品;(c)、(d)2#样品Fig.6 SEM images of the friction surfaces for the brake pads after braking tests at 180~350 km/h: (a),(b)1# sample;(c),(d)2#sample

图7所示为闸片摩擦表面的背散射电子显微形貌(BSE)以及能谱分析(energy dispersive X-ray spectroscopy,EDS)。根据颜色深浅,图7(a)主要可分为黑色区域、深灰色区域和浅灰色区域,其中黑色区域可能是碳化硅、石墨或者剥落坑,浅灰色区域(A)以及深灰色区域(B)的能谱分析如图7(c)和图7(d)所示。据此可以判断,浅灰色区域是富铜相,其中可能夹杂着铁的氧化物、碳等磨屑,深灰色区域是以铁的氧化物为主的摩擦氧化膜。对比图7(a)和图7(b)可以发现,2#样品摩擦表面几乎全被浅灰色富铜相所覆盖,这意味着富铜相在摩擦表面经历了剧烈的转移,1#样品表面则保留了相当部分的深灰色摩擦氧化膜。

图7 180~350 km/h制动后的闸片摩擦表面显微形貌和能谱分析:(a)1#样品显微形貌;(b)2#样品显微形貌;(c)1#样品摩擦表面A区域能谱分析;(d)1#样品摩擦表面B区域能谱分析Fig.7 BSE images and EDS analysis of the friction surface for 1# and 2# samples after braking tests at 180~350 km/h: (a)1# sample BSE image;(b)2# sample BSE image;(c)EDS analysis of 1# sample in zone A;(d)EDS analysis of 1# sample in zone B

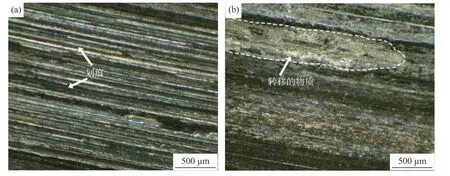

图8为整个实验后制动盘表面的光学显微形貌。如图8(a)所示,与1#样品对磨后制动盘表面的特征以细密的划痕为主,这是磨粒磨损的产物。在图8(b)中,摩擦表面划痕特征不明显,表面较为平坦。摩擦表面还出现了大面积的物质转移特征,转移的物质覆盖在摩擦表面。

图8 全部制动实验后的盘摩擦表面:(a)1#样品;(b)2#样品Fig.8 Friction surface of the brake disc for 1# and 2# samples after the whole braking tests: (a)1# sample;(b)2# sample

2.3 摩擦系数影响因素和磨损机制分析

如上所述,制动速度对1#样品和2#样品的摩擦系数均有显著影响。制动速度升高主要受两个因素影响:(i)制动过程中动能的升高使得摩擦表面的温度升高[13];(ii)制动速度升高使得制动盘对于闸片表面的剪切力增强,加剧摩擦表面结构的破坏[11]。在低速制动下,由于摩擦表面没有形成连续致密光滑的摩擦膜,表面的摩擦系数主要由摩擦表面的微凸体决定,此时主要产生的磨损机理为磨粒磨损,摩擦系数较高。随着制动速度升高,摩擦表面温度升高,摩擦表面氧化程度加重。光滑的摩擦膜逐渐在摩擦表面形成,并逐渐将突出于摩擦表面的硬质陶瓷颗粒等物质隔离开来,原本存在于摩擦表面的微凸体在高速下破坏加剧。这些都使得摩擦表面的平整度增加,使得摩擦阻力下降[14]。

1#样品的摩擦系数随着制动速度的进一步增加出现上升,2#样品的摩擦系数保持不变,这意味着仍有其他因素影响摩擦系数。一方面,摩擦系数上升与摩擦膜的破碎有关。摩擦表面形成的摩擦膜由多种物质混合而成,相较于基体具有较高的脆性和硬度[15]。在循环应力作用下,摩擦膜中会出现裂纹并且破裂(图6(b)),在摩擦表面产生剥落坑,从而降低摩擦膜的平整度(图6(a))[16]。同时,破碎的摩擦膜颗粒也会在摩擦界面起硬质相的作用,加剧摩擦表面的磨粒磨损(图8(a))[17]。这种硬质磨屑的堆积会导致瞬时摩擦系数在某一个时间点增大(图3(a))。另一方面,摩擦表面的铜也会在高速下逐渐软化[18]。当摩擦表面抵抗塑性变形的能力不强时,摩擦表面的物质迁移速率会增大,这会在摩擦界面生成一层富铜的摩擦膜,起润滑作用,使摩擦系数下降。对于1#样品,摩擦表面出现了富铜相的转移,但是转移并不剧烈,这一点从图7(a)中摩擦表面仍然有相当部分的摩擦氧化膜可以看出。对于2#样品,在高速制动下,这种摩擦膜的运动机理占据主导地位,使得富铜的物质几乎完全覆盖摩擦表面(图6(c)和图7(b)),因此使得摩擦系数不能如1#那样上升(图2和图3(b))[19]。此外,这种摩擦界面剧烈的物质运动也促进了物质从闸片往制动盘转移(图8(b)),在闸片摩擦表面留下黏着撕裂的特征(图6(d))。Zhang等[20]在研究中观察到了同样的物质转移现象,证实这种转移与摩擦界面的温度密切相关,并且在高温铜软化之后这种转移更加剧烈。因此,在350 km/h连续制动时,由于摩擦表面存在易转移的富铜摩擦膜的润滑作用,2#样品的摩擦系数较低,并出现比1#样品更加明显的衰退特征(图4)。1#样品虽然摩擦系数较高,但是摩擦系数波动较大,这主要是摩擦表面的磨损机理以磨粒磨损为主,而磨粒处于不断的生成与消耗中。2#样品表面大面积剧烈的物质运动使得黏着-剥层磨损成为摩擦界面间的主要磨损机理,这也加剧了闸片的磨损量 (图5)。

3 结论

(1)自制铜基制动闸片比商用闸片具有更高的摩擦系数和耐磨性,在高速下连续紧急制动时也具有较大的波动性。

(2)随着制动速度的升高,自制和商用铜基制动闸片的摩擦系数都降低。这主要与摩擦表面摩擦膜的生成有关。随着摩擦系数进一步升高,自制样品的摩擦系数上升,而商用样品保持不变,这主要受两方面因素影响:(i)摩擦膜在持续应力作用下破裂,导致摩擦系数升高;(ii)摩擦表面的铜在高温下软化,加剧摩擦膜的流动,使得摩擦系数降低。对于自制样品,作用(i)占主导地位,而对于商用闸片,作用(ii)较强,使得摩擦系数不能上升。

(3)自制闸片在制动时磨损机制以磨粒磨损为主,而商用闸片则以黏着-剥层磨损为主。