FGH91粉末高温合金与K418B铸造叶环热等静压扩散连接研究

2021-08-13罗学军马国君王旭青

罗学军,王 珏,赵 巍,马国君,武 丹,王旭青

1)中国航发北京航空材料研究院先进高温结构材料重点实验室,北京 100095

2)空军装备部驻北京地区第六代表室,北京 101300

整体叶盘(Blisk)是现代航空发动机一种新型结构,它将叶片和轮盘进行整体设计与制造[1-3]。为满足服役条件下不同部位对力学性能的特定要求,轮盘和叶片通常采用粉末高温合金和铸造高温合金组合实现[4-10]。整体叶盘结构早期主要用于小型涡轴发动机上,后来在大型涡扇发动机辅助动力装置(APU)、风扇、压气机系统中也得到快速推广应用[11]。美国通用汽车公司(DDA)分别将PA101粉末盘和MAR-M246叶环复合的整体叶盘用于Allision250型涡轴发动机及GMA500涡轴发动机;Garrett公司将Astroloy粉末盘和定向凝固MAR-M247叶片连接制造的双合金径流式涡轮用于能源部的AGT发动机;美国霍尼韦尔 (Honeywell)公司的某型APU在二级燃气涡轮上采用了双合金整体叶盘,其中涡轮盘采用LC Astroloy粉末高温合金,叶片环采用IN713LC铸造高温合金[12-14]。

热等静压(hot isostatic pressing,HIP)扩 散连接技术是制备整体叶盘的重要方法。罗学军等[15]采用“粉−固”方式进行了FGH95-K418B (与IN713LC相当)双合金热等静压复合工艺研究,实现了FGH95粉末高温合金和K418B铸造高温合金之间的可靠连接。廖宗博等[16]对K418B和FGH91(与LC Astroloy相当)双合金热等静压扩散连接开展了动力学模拟研究。贾建等[17]分别采用“粉−固”和“固−固”方式证实了FGH91-K418B两种合金进行热等静压扩散的可行性。目前我国采用“固−固”连接FGH91-K418B双合金整体叶盘已经进入到某辅助动力装置涡轮转子的初步应用阶段,但扩散连接技术及冶金结合仍需优化提升。

本文采用“固−固”方式将FGH91粉末高温合金与K418B铸造叶环进行热等静压扩散连接,研究FGH91-K418B双合金界面的扩散反应、接头显微组织、元素分布及力学性能,评估冶金结合的可靠性,为热等静压扩散连接技术优化与提升提供数据支撑和理论依据。

1 实验材料及方法

实验用FGH91合金和K418B合金的化学成分见表1。采用氩气雾化(argon atomization,AA)制备FGH91高温合金粉末,热等静压致密化后去除包套,获得扩散连接用FGH91盘芯。采用细晶铸造工艺制备K418B铸造模拟叶环。

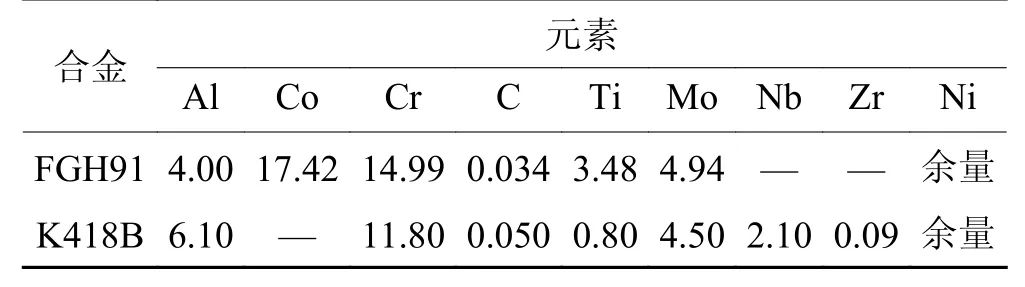

表1 实验用FGH91合金和K418B合金化学成分(质量分数)Table 1 Chemical composition of FGH91 and K418B alloys%

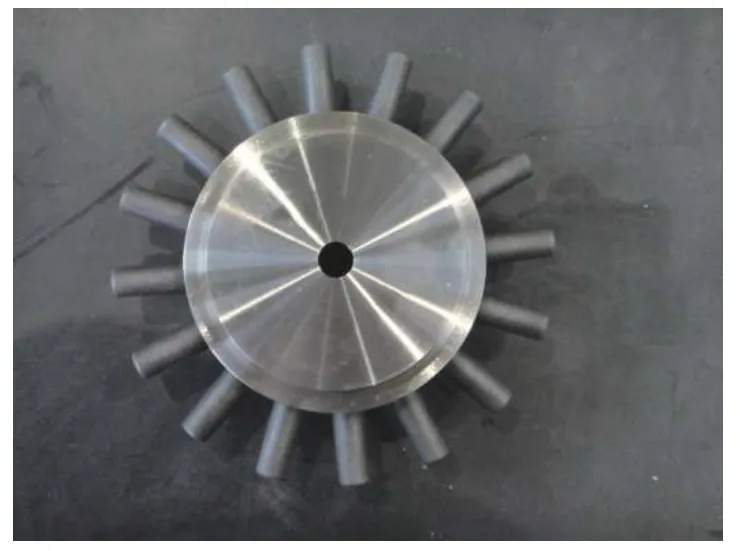

将FGH91盘芯与K418B铸造叶环分别进行机加工,再经表面净化处理。先采用机械抛光将表面粗糙度打磨到0.4以上,再通过真空处理清除表面的有机膜和气膜,得到净化的连接界面,然后与包套组合,经真空封焊后进行热等静压扩散连接。选取1160、1175、1190和1205 ℃四个温度进行热等静压试验,压力170 MPa,图1是获得的FGH91-K418B双合金整体叶盘模拟件。利用光学显微镜 (optical microscope,OM)、扫描电子显微镜 (scanning electron microscope,SEM)和能谱分析 (energy disperse spectroscopy,EDS)研究双合金界面处微观组织与接头成分变化。

图1 FGH91-K418B双合金整体叶盘模拟件Fig.1 Simulated component of the FGH91-K418B dual alloy blisk

2 结果与分析

2.1 热等静压连接工艺对双合金接头组织的影响

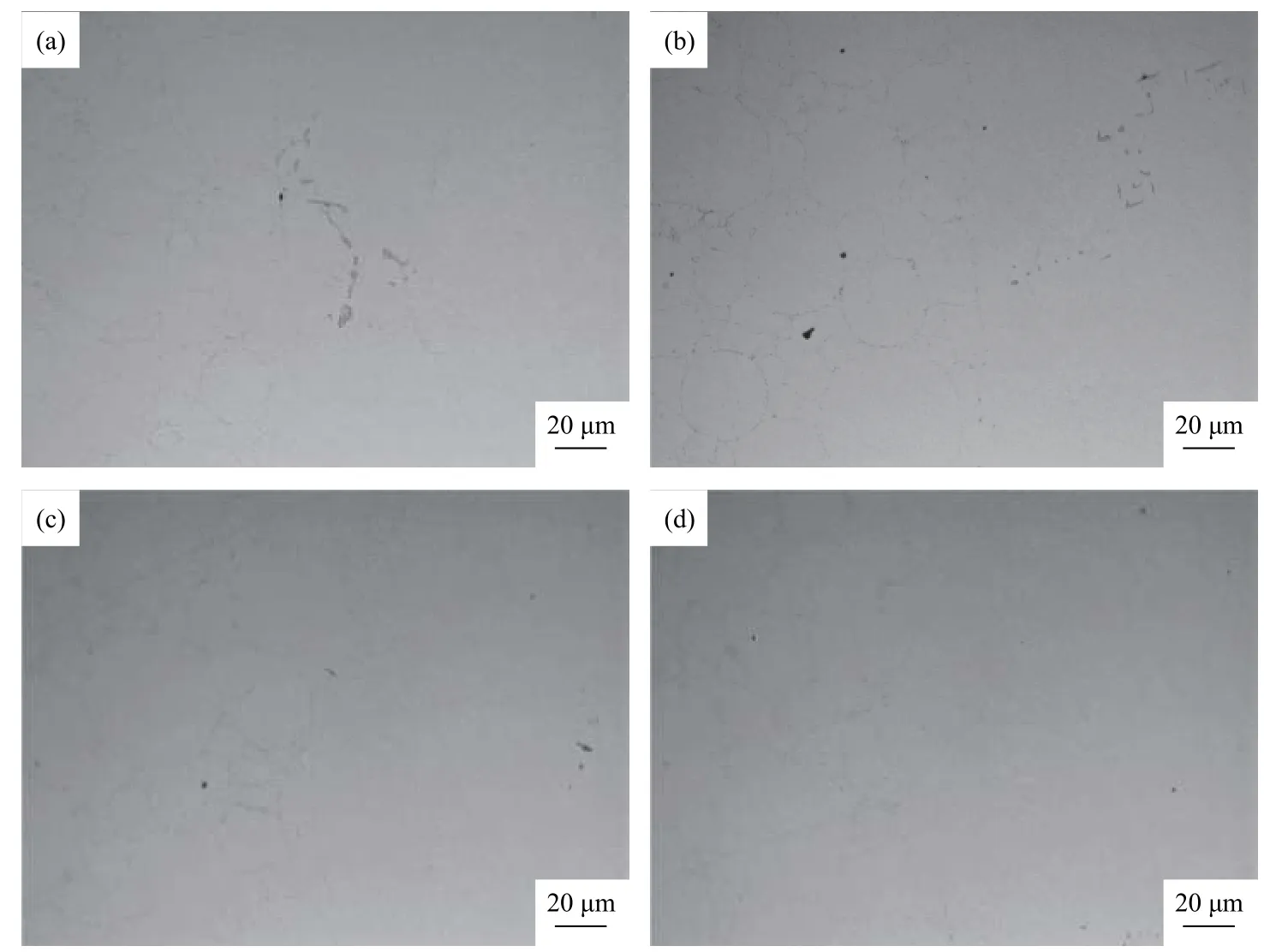

图2为不同热等静压温度下,双合金界面抛光态金相组织。由图可知,随着热等静压温度升高,界面处未连接和弱连接区域逐渐减少。在1190 ℃热等静压处理时,双合金界面已经实现了良好的冶金连接;热等静压温度进一步升高至1205 ℃,连接处组织均匀致密,与1190 ℃热等静压组织相比基本无变化。因此,确定FGH91-K418B双合金合适的热等静压温度为1190 ℃。

图2 不同热等静压温度下双合金界面抛光态金相组织:(a)1160 ℃;(b)1175 ℃;(c)1190 ℃;(d)1205 ℃Fig.2 As-polished morphologies of the dual alloy interface at different HIP temperatures: (a)1160 ℃;(b)1175 ℃;(c)1190 ℃;(d)1205 ℃

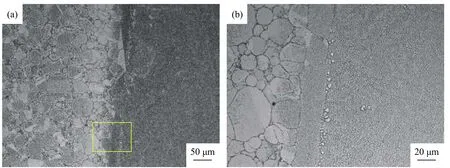

图3是不同热等静压温度下,双合金界面腐蚀态金相组织。通过对双合金界面处金相组织宏观图和局部放大图的观察可以发现,经1190 ℃热等静压处理的合金界面金相组织致密,未观察到弱连接区域,冶金连接质量良好。再次验证1190 ℃下热等静压处理实现FGH91和K418B组织致密的可行性,为后续研究提供工艺参数制定依据。

图3 热等静压温度1190 ℃下双合金界面腐蚀态金相组织:(a)宏观图;(b)局部放大图Fig.3 As-corroded morphologies of the dual alloy interface by HIP at 1190 ℃: (a)macrograph;(b)partial enlarged view

2.2 接头显微组织

图4为FGH91和K418B合金热等静压扩散连接后接头的典型显微组织,其中细晶区为FGH91合金,粗晶区为K418B合金。由图可知,原始界面完全消失,存在明显的扩散带,表明扩散连接比较充分;扩散连接接头致密完整,无夹杂物和连续的第二相析出物等缺陷,达到冶金结合区预期的接头显微组织要求。

图4 FGH91与K418B合金扩散连接接头显徽组织Fig.4 Microstructures of the diffusion bonding joint between FGH91 and K418B alloys

分析接头区域Al、Ti、Nb、Cr、Mo、Co和Ni等元素垂直于连接界面的分布情况,测定长度约150 μm,结果如图5所示。分析发现,两种合金扩散区宽度范围80~120 μm,表明在热等静压过程中,合金元素在界面附近进行不同程度的扩散,实现了界面合金元素的平稳过渡。接头区域元素含量(质量分数)存在一定差异,Ni、Co元素含量梯度变化大,相互扩散效果明显,A1、Nb、Ti元素含量变化略趋平缓,Cr、Mo元素无明显的含量变化。

图5 FGH91-K418B连接界面显微形貌(a)及元素成分分布((b)和(c))Fig.5 SEM micrograph (a)and the elemental distribution ((b)and (c))at the bonding interface

基于本文研究内容,可对式(1)中菲克第二定律[18]进行如下假设:双合金试锭长度相对扩散长度近似无限长,各截面元素分布均匀,体积浓度C2>C1;双合金试锭对焊,扩散方向为x方向,焊接界面x=0;双合金试锭无限长,试锭的两端体积浓度不受扩散影响;扩散系数D是与体积浓度无关的常数。

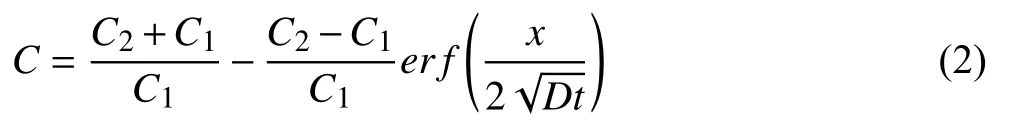

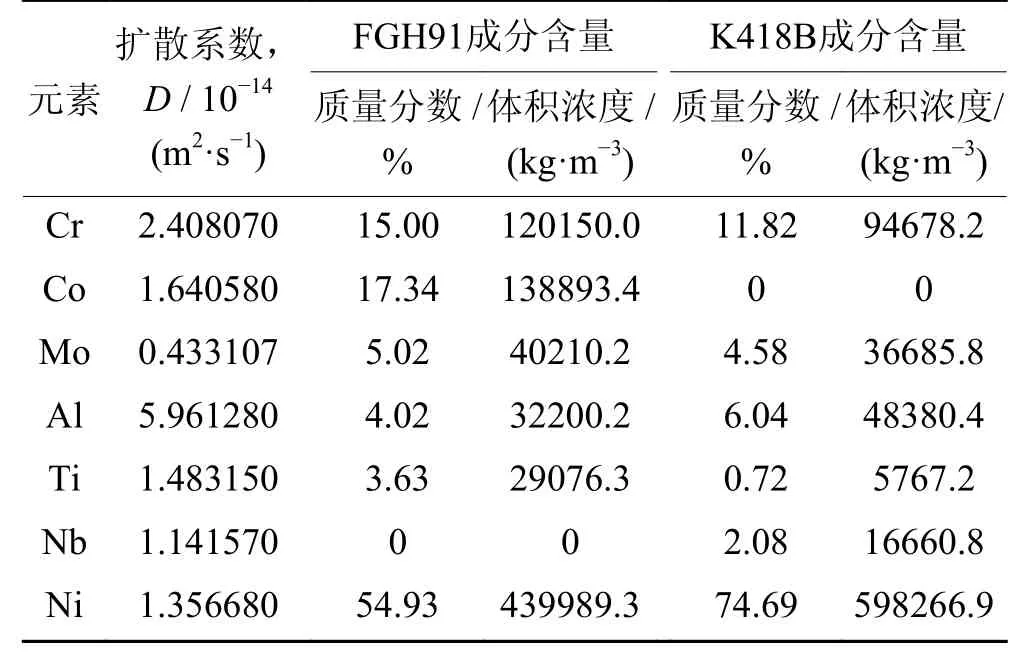

式中:C是扩散物质的体积浓度,kg·m−3;t是扩散时间,s;x是距离,m;D是扩散系数,m2·s−1。

FGH91与K418B均为Ni基高温合金,在热等静压扩散连接过程中,可以认为元素在纯Ni中扩散,1200 ℃时各元素在Ni中的扩散系数见表2。将表2中的数据代入式(2)即可算出不同元素在不同距离对应的体积浓度,计算结果见图5。元素体积浓度的计算结果与实际检测结果的变化规律基本一致。

表2 FGH91与K418B扩散连接的相关常数Table 2 Related constants of diffusion bonding FGH91 and K418B

2.3 热等静压连接工艺对双合金组织的影响

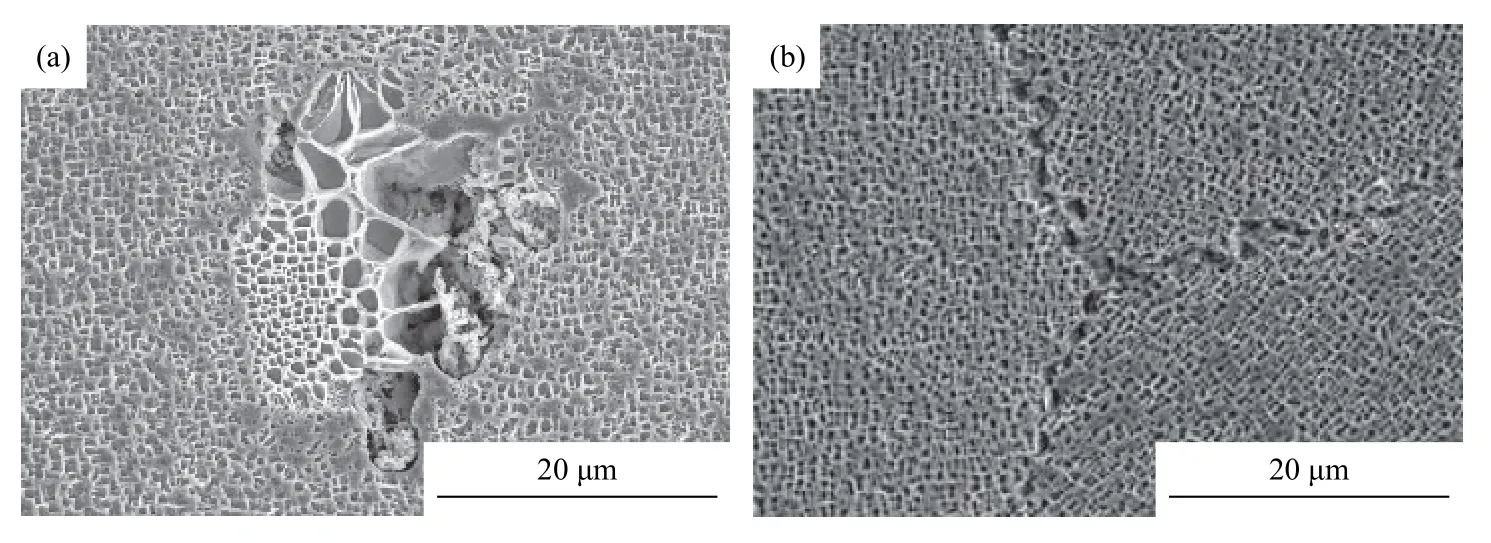

图6为热等静压连接前后K418B合金γʹ相组织变化。由图可知,γʹ相呈现网格状分布,但尺寸明显增大,体积分数有所提高,γʹ相仍呈标准立方形,且排列更加规则、有序。热等静压基本消除了K418B合金中的显微疏松,γ+γʹ共晶相大部分溶解,心部的网格显著减少。

图6 热等静压前后K418B合金γʹ相的显微形貌:(a)HIP前;(b)HIP后Fig.6 SEM images of γʹ phase in K418B alloys before and after HIP: (a)before HIP;(b)after HIP

图7所示为单合金盘与双合金盘中FGH91合金γʹ相显微组织。由图可知,热等静压对FGH91合金的晶粒组织基本没有影响,晶粒度为ASTM6~7级,γʹ相组织无明显变化,这主要由于热等静压扩散连接温度低于FGH91合金的热等静压致密化成形温度。组织中γʹ相存在三种尺寸分布,大γʹ相为固溶处理未能回溶到基体中的残存γʹ相,中等尺寸,方形γʹ相是在冷却过程中析出的,尺寸最小的γʹ相是在时效处理过程中补充析出的。

图7 单合金盘(a)与双合金盘(b)中FGH91合金γʹ相显微组织Fig.7 SEM images of γʹ phase in FGH91 alloys of the single alloy disk (a)and the dual alloy disk (b)

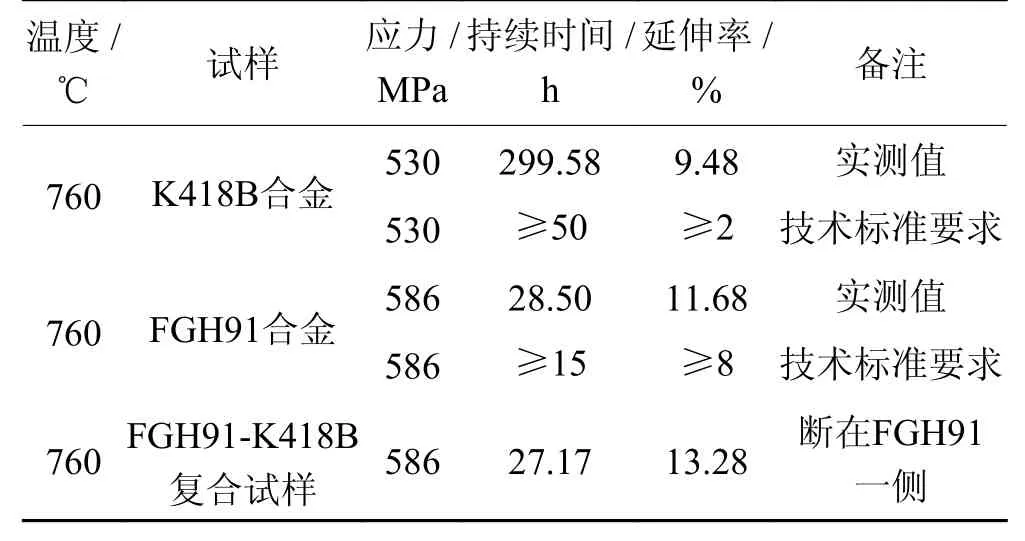

2.4 FGH91-K418B双合金的力学性能

对FGH91-K418B双合金整体叶盘模拟件进行拉伸和持久性能测试,结果见表3和表4。室温和540 ℃高温拉伸试样均在K418B铸造合金处断裂,如图8所示;持久试样在FGH91粉末合金处断裂,都未断在双合金界面结合处,如图9所示。以上测试结果均表明K418B与FGH91两种合金实现了良好的扩散连接。室温和540 ℃高温拉伸断裂均发生在K418B一侧,这是因为K418B合金的平均晶粒尺寸约3.5 mm,FGH91合金平均晶粒尺寸仅为37.8 μm。由于扩散连接工艺处理,使得K418B合金中的γʹ相聚集长大,虽然K418B合金的承温能力高,但是在中低温度区间,其强度较FGH91合金低。持久断裂均出现在FGH91一侧,主要是因为持久性能测试条件为760 ℃+586 MPa,相对于K418B合金,FGH91合金性能降低更明显,导致在超过使用温度750 ℃情况下持久性能较差。

图8 拉伸测试后FGH91-K418B复合试样:(a)室温;(b)540 ℃Fig.8 FGH91-K418B samples after the tensile testing: (a)room temperature;(b)540 ℃

图9 持久测试后FGH91(a)、K418B(b)以及FGH91-K418B(c)复合试样Fig.9 FGH91 (a),K418B (b),and FGH91-K418B (c)samples after the rupture testing

表3 FGH91-K418B双合金整体叶盘模拟件拉伸性能Table 3 Tensile properties of the FGH91-K418B dual alloy blisk

表4 FGH91-K418B双合金整体叶盘模拟件持久性能Table 4 Stress rupture properties of the FGH91-K418B dual alloy blisk

3 结论

(1)在连接界面足够清洁的条件下,采用合适的热等静压“固−固”扩散连接工艺可以实现FGH91和K418B两种合金良好的冶金连接,接头致密完整,无夹杂物和连续的第二相析出物。

(2)FGH91-K418B双合金连接扩散区宽度80~120 μm,界面处元素分布平稳过渡。由于合金元素扩散常数不同,接头处元素Co、Ni扩散效果明显,Ti、Nb、Al元素变化略趋平缓,元素Cr、Mo无明显变化。

(3)FGH91-K418B双合金的拉伸强度、持久性能和显微组织具有良好一致性,拉伸和持久试样均未在界面结合处发生断裂,持久性能达到了技术标准要求。