反萃取液浓缩结晶技术制备AUC

2021-08-13李帅

李 帅

(中核二七二铀业有限责任公司转化分公司,湖南 衡阳 421001)

目前国际上生产二氧化铀的工艺路线主要有重铀酸铵(ADU)法、硝酸铀酰(UNH)法和三碳酸铀酰铵(AUC)法[1]。重铀酸铵(ADU)法是在生产过程中直接将ADU浓缩液加入反应器中,ADU经高温分解产生氨气,氨气继续在高温环境下裂解成氢气和氮气,以产生的氢气作为还原剂将六价铀还原成四价铀,进而生产二氧化铀。硝酸铀酰(UNH)法是将浓缩后的硝酸铀酰浆料经脱硝反应器生成铀的高价氧化物,再加入还原剂(氢、氨、一氧化碳)将铀的高价氧化物还原生成二氧化铀。三碳酸铀酰铵(AUC)法是通过隔绝空气热解还原AUC沉淀晶体,利用高温将三碳酸铀酰铵分解产生的氨气裂解成氢气和氮气,然后用氢气将六价铀还原成四价铀,生产二氧化铀。AUC法生产的二氧化铀,拥有高氢氟化活性和较好流动性,且生产工艺流程稳定,未来很长时间依然会是铀纯化生产线不可或缺的中间产品。

目前二七二铀业公司铀纯化生产线以AUC作为中间产物生产二氧化铀。因AUC的溶解度较低,一般采用碳酸铵沉淀法生产AUC,主要有气相沉淀法[2]、沉淀-转化结晶法[3]和三相结晶法[4]。气相沉淀法是在AUC溶液中按比例同时通入二氧化碳气体和氨气,气体溶于水中与铀酰根离子反应形成AUC晶体沉淀;该法的缺点是气体消耗大,反应过程不易控制。沉淀-转化结晶法是将微热硝酸反萃得到的硝酸铀酰经氨水沉淀、浓密工序后加入结晶转型槽中,然后通过加入碳酸铵溶液,结晶沉淀出AUC晶体;该法的缺点是流程长,试剂消耗大,废水量大。三相结晶法是将饱和有机相与碳酸铵结晶剂同时按比例加入结晶反应槽中,然后将得到的AUC结晶与有机相分离;该法的缺点是分相困难,操作复杂,对设备要求高。

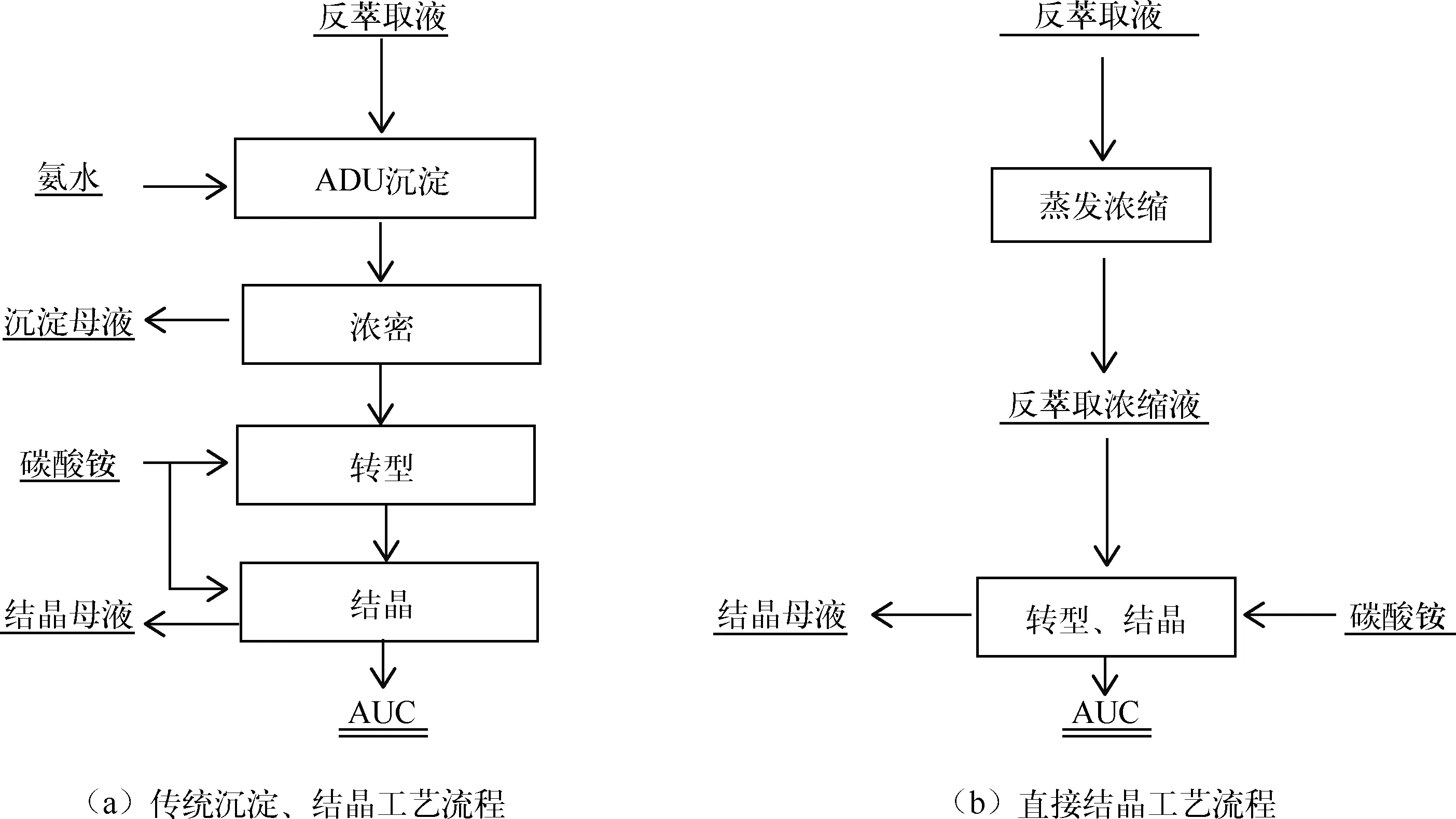

本研究针对传统沉淀-转化结晶法生产AUC工艺中存在的问题进行优化,在保证产品二氧化铀符合核纯质量要求的前提下,寻求优化AUC的沉淀结晶条件。研究中将反萃取得到的硝酸铀酰蒸发浓缩,减少后期废水排放量,浓缩液与碳酸铵结晶剂接触反应,通过控制适当的工艺条件结晶出AUC晶体。目前生产上采用的传统沉淀、结晶工艺流程[5]与本课题研究的直接结晶工艺流程如图1所示。

图1 传统沉淀、结晶工艺与直接结晶工艺流程对比

1 试验部分

1.1 试验原理

AUC结晶沉淀是一个液-固相转变的过程,析出沉淀的过程可以分3个阶段[6-7]:形成热力学不稳定的过饱和溶液阶段;生成具有隐晶结构的晶核或结晶中心阶段;晶体逐渐成长阶段。当向溶液中加入沉淀剂后,溶液中相应离子浓度的乘积增大,迅速超过沉淀化合物的溶度积而达到过饱和,处于介稳的热力学状态,迅速产生晶核。溶液的过饱和度越大,产生的晶核越多,所得沉淀物的结晶颗粒越小,因此沉淀工艺中需要考虑适宜的过饱和度。

UO2(NO3)2+3(NH4)2CO3→

(NH4)4UO2(CO3)3↓+2NH4NO3。

(1)

1.2 主要原料及设备

主要原料:浓缩后的反萃取溶液(以下简称反萃液,是通过电炉加热蒸发反萃取溶液至其初始体积的1/4制备而来);碳酸铵溶液。

主要设备:单臂搅拌器;pH酸度计;水环式真空泵;带电子继电器的电炉;抽滤瓶。

分析测试方法:铀浓度分析采用水样中铀的测定——钒酸铵滴定法;碳酸根浓度分析采用碳酸根和碳酸氢根联合滴定法;粒度测量采用高倍电子显微镜(1万倍)。

1.3 试验方法

在2 L烧杯中进行试验,通过电节点温度计将结晶温度控制在50 ℃左右,以避免温度过高时AUC产生分解。取500 mL碳酸铵溶液于烧杯中,预热至50 ℃,在一定的搅拌速度下,将反萃液以一定的速度加入到烧杯中,将沉淀过程pH控制在7.8~9.0。待加完反萃液后继续搅拌使其老化,考察不同老化时间对结晶大小的影响。老化完成后进行真空过滤,用滤液洗涤2次滤饼。

用粒度分析仪对AUC晶体进行晶体形貌观察,分析粒径的分布范围,同时将晶体和滤液样品送计量检测中心分析铀和杂质含量。

2 试验结果与讨论

2.1 加料顺序的影响

表1 正、反加料沉淀母液组分

表2 正、反加料AUC晶体粒径分布 %

(a)反加料;(b)正加料。图2 AUC晶体形貌图

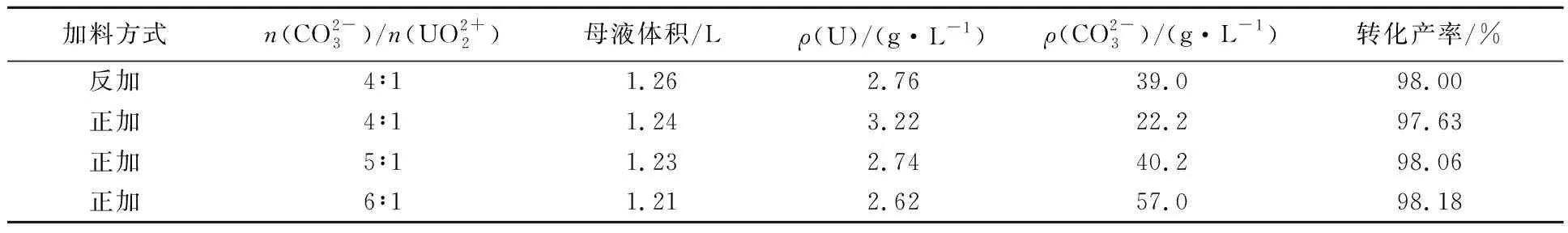

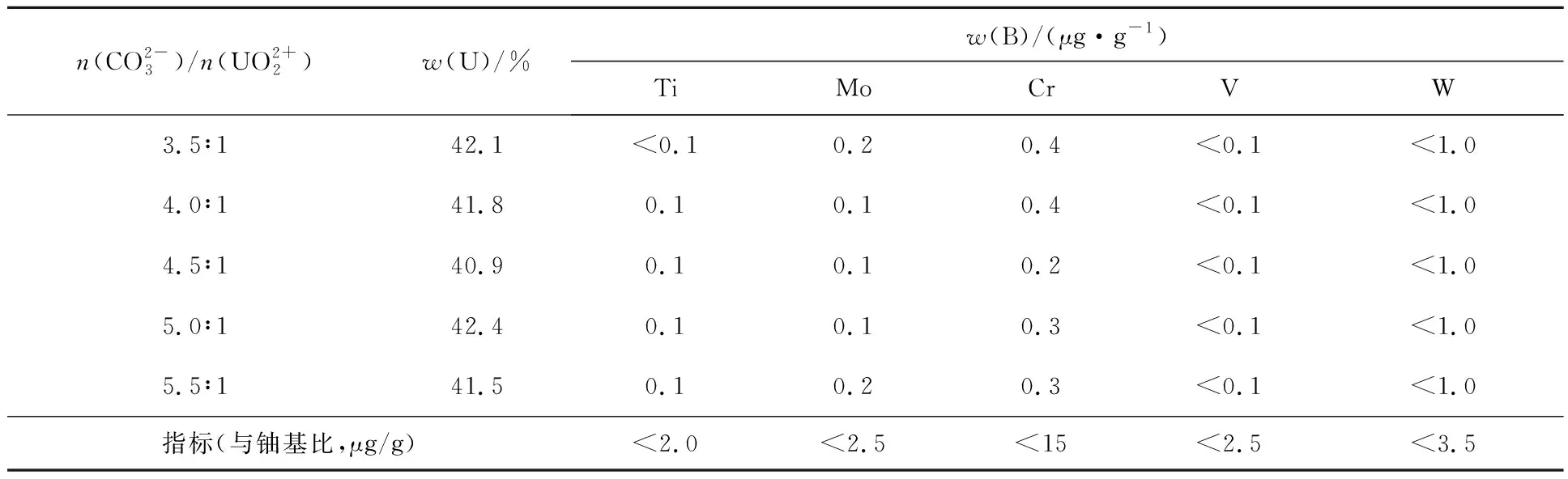

2.2 加料物质的量之比的影响

表对母液的影响

表对晶体粒径分布的影响 %

表5 AUC晶体杂项数据(自然基)

2.3 老化时间的影响

2.4 加料速度的影响

表6 不同老化时间对晶体粒径分布的影响 %

表7 反萃液不同加料速度下的粒径分布 %

从表7可看出,随加料速度的增大,晶体的细晶率越来越大。为了控制细晶产率,应尽量降低加料速度,控制体系的过饱和度在介稳区,加料速度以60 mL/min为宜。

3 新工艺和传统工艺比较

新工艺与目前传统工艺相比较,都是以反萃取液为原料,生产三碳酸铀酰铵中间产品的过程,可认为废水排放量基本相同。传统工艺此阶段废水主要来自ADU沉淀母液和AUC结晶转型母液;新工艺此阶段废水主要有MVR蒸发器产生的冷凝水和AUC结晶转型母液。新工艺和传统工艺用到的碳酸铵结晶剂浓度相同,所以加入碳酸铵结晶剂量只与处理的铀金属量有关。

新工艺与传统工艺的优缺点比较:1)传统工艺有含氨氮的沉淀母液排放,此部分废水含氨氮较高,在处理达标排放过程中会增加生产成本。按蒸发比估算,采用新工艺生产每吨铀将减少排放10 m3含氨氮废水,新工艺的蒸发冷凝水不含氨氮,可不经处理直接排放或循环用于反萃取剂的配制。2)新工艺用MVR蒸发器取代了传统工艺中的浓密机,自动化程度较高,降低了劳动强度,同时能减少因职工操作疏忽带来的浓密机设备损坏问题。3)新工艺的缺点是使用蒸发器会增加能耗,考虑采用MVR蒸发器(相比传统多效蒸发器可节能80%左右),初步认为浓缩蒸发运行成本不会增加很多。4)新工艺和传统工艺用于中和硝酸的试剂分别为碳酸铵和氨水,市场上相同含氮量(18%)的碳酸铵和氨水价格差不多,故此部分不会增加成本。

综合以上可看出,新工艺优化和缩短了制备AUC的工艺流程,减少了废水排放量。由于具体的运行数据收集不足,对MVR蒸发运行带来的成本增加需在后续补充研究。

4 结论

2)蒸发浓缩后的硝酸铀酰溶液与碳酸铵溶液沉淀结晶,产生的结晶母液铀质量浓度低于5 g/L。蒸发浓缩过程产生的水蒸汽通过冷凝回收,可循环用于反萃取液的配制。新工艺可省去氨水沉淀及浓密工序,可减少氨水的使用量。