资源组件驱动的装配工具匹配推理方法

2021-08-12阴艳超张晟博廖伟智

阴艳超,张晟博,廖伟智,徐 凯+

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.电子科技大学 机械与电气工程学院,四川 成都 610054)

0 引言

产品的装配过程一般包括装配、修整、调节、平衡、配作以及反复检验等环节,整个过程涉及大量装配工具资源,且大多依靠装配人员的经验进行匹配。尤其对于产品结构复杂、零部件构成数量庞大、设计更改频繁、作业周期长、涉及专业领域广的复杂产品,其零部件间匹配关系的描述、装配工艺约束特征的关联分析、装配逻辑及装配工具的选择与匹配等均成为影响装配质量和效率的瓶颈。据统计分析,产品的装配时间约占整个生产时间的40%~60%,装配成本占生产成本的20%以上[1-2]。因此,产品生产过程中装配工具资源的按需匹配和推送对降低生产成本,提高生产效率具有重要意义。

近年来,国内外学者大多从装配的序列规划、装配关系、优化配置和工艺设计等方面展开重点研究,以解决复杂产品装配效率和质量的问题。

(1)在装配序列规划方面,文献[3]建立了产品装配序列优化模型,提出一种带有深度领域搜索改进策略的粒子群算法解决装配序列问题;文献[4]提出一种装配序列多目标模糊综合评价方法,构建了装配序列多目标评价指标系数,证明了对一般产品装配序列规划的实用性和合理性。在装配关系及过程建模方面,文献[5]提出一种基于复杂产品及其装配过程分层建模的开发方法,该方法将产品和过程集成到装配系统开发中;文献[6]开发了基于柔性编码系统的构件数据库和支持快速装配建模的系统,并给出了构件检索方法;文献[7]提出一种3D环境中自动装配路径规划的计算路径规划器,为复杂环境下的计算装配路径规划提供了参考。

(2)在装配分组优化配置方面,文献[8]提出了面向再制造质量目标的复杂机械产品装配分组优化配置方法,并建立了该方法的总体框架;文献[9]开发了一个优化模型,该模型可以从可用设备模块库中为可重新配置的装配系统提供逻辑布局。

(3)在装配工艺设计方面,文献[10]针对基于三维模型的装配工艺设计,开发了基于三维模型的装配工艺设计系统;文献[11]提出了一种几何增强的装配工艺本体模型,并建立了基于几何增强装配工艺本体的装配工艺决策框架。

(4)少量文献研究了复杂产品装配对象与装配工具资源的多领域映射建模,提出了装配对象与装配工具资源之间的映射机理,阐述了映射过程中的关键技术[12-13]。

以上研究改进了复杂产品装配精度[14]、质量和效率问题[15-16]。然而,这些研究较少考虑如何将装配工具、装配件、装配约束、装配工艺规范等通过组件封装形成资源,进而为装配过程提供按需服务以有效解决复杂产品装配效率和质量的问题。

因此,本文结合复杂产品装配工序多样、工序间装配约束复杂以及装配资源的表示、匹配与推送困难的特点,提出了资源组件驱动的装配工具匹配推理方法。首先,将装配工具资源与装配件配合型面的特征属性,以及装配过程中资源匹配、推理和推送方法封装成虚拟装配环境[17]下便于调用的资源包,并构建资源组件驱动的装配工具匹配推理框架。然后构建了装配工具、特征装配集及装配实例的资源本体,完成了装配资源的一体化描述;在此基础上,建立异构资源本体间的映射关系,完成异构本体之间的资源调用、共享及传递;同时设计了装配工具资源的按需匹配和推送方法。最后,本文以包含数万个零件的某型号水轮机为对象,利用本文所提出的方法实现了装配过程中工具资源的按需匹配和推送,为提高复杂产品装配质量和效率提供了新思路和方法。

1 资源组件驱动的装配工具匹配推理框架

本章所指的资源组件是将装配工具与装配件配合型面的特征属性,以及装配过程中装配工具匹配、推理及推送方法进行封装,形成虚拟装配环境下便于调用的资源包,具体包括装配工具资源组件驱动模块、资源组件本体构建模块、资源组件运行与求解4大模块,如图1所示。其中,装配工具资源组件驱动模块主要负责通过资源组件进行虚拟装配的流程规划;资源组件本体构建模块主要负责构建并提供虚拟装配工艺规划过程中需要的装配工具本体、装配件本体、推理规则本体、装配约束本体、装配实例本体等核心资源本体;资源组件运行模块是整个装配工具资源组件匹配推理的核心,主要负责装配工具资源的解析、搜索、匹配、推送、转化处理等操作;资源组件求解模块主要负责调用资源组件运行过程中所用到的软件及程序对资源组件进行求解及验证。

(1)资源组件驱动模块 包括用户装配需求输入、资源组件处理、资源组件验证以及资源组件输出4部分。其中用户需求主要接收用户传递的装配需求及资源组件的本体信息,同时将用户需求信息导入资源组件解析单元;资源组件处理主要根据装配需求完成资源组件的搜索、匹配和推理,并将处理后的资源组件推送给资源组件验证模版;资源组件验证模版使用资源组件求解模块中相关软件程序对上一步输出的结果进行验证,验证合格则输出结果至资源组件输出模版,否则需要返回资源组件处理模版进行重新处理;资源组件输出模版主要负责将验证合格的装配资源推送结果进一步规范化,并以模块化封装的形式推送给用户。

(2)资源组件本体构建模块 是整个装配资源组件运行的底层资源部分,包括装配工具本体库、装配件本体库、装配实例本体库、装配约束本体库、推理规则本体库等,主要负责虚拟装配过程中各种装配资源本体的构建与提供。

(3)资源组件运行模块 包括装配资源解析单元、资源搜索单元、资源匹配单元、资源转化单元、资源推送单元,这5个资源操作单元共同合作完成用户装配需求信息及资源的传递、解析、筛选及推送等核心过程。首先通过装配资源解析单元对用户的装配需求进行分解,获取相应的装配需求并导入资源搜索单元;资源搜索单元通过这些装配需求从资源本体库中匹配搜索相关装配需求的推理规则、装配模型等装配资源本体并导入至资源匹配单元;然后资源匹配单元依据相关的装配需求、推理规则以及运算关系对装配资源本体进行合理匹配并将匹配结果导入资源推送单元;下一步资源推送单元将匹配结果相关的装配资源进行整理排序并推送至资源转化单元;最后资源转化单元将资源转化并封装为资源组件求解模块所需的文件验证合格后推送至资源组件输出模版。

(4)资源组件求解模块 主要负责利用资源组件所调用到的软件、程序和工具求解虚拟装配工艺规划过程中遇到的相关问题,且能够运行资源转化单元导出的各类文件。此外,资源组件求解模块还承担着对资源组件处理模块输出结果的验证任务。

2 资源组件的本体构建

资源组件的本体包括装配工具、特征装配集和实例资源本体。首先,构建装配工具资源本体模型,其构建过程如下:

装配工具资源本体模型包括装配工具形体信息AssT_SI、装配工具功能标识AssT_Fi、装配工具的装配信息AssT_AI、装配工具工程语义AssT_EnSe四部分。若用AssT_Kom表示装配工具资源本体模型,则有AssT_Kom={AssT_SI、AssT_Fi、AssT_EnSe、AssT_AI},装配工具资源本体模型AssT_Kom结构如图2所示。

(1)装配工具的形体信息AssT_SI。

AssT_SI={Tsm,Acm,Cps,Fsp};

(1)

Cps=[s1,s2,…,sn]T。

(2)

其中:Tsm表示装配工具三维实体模型;Acm表示装配工具的装配面属性邻接图;Cps表示装配工具特征参数集合;Fsp表示确定装配工具尺寸与特征参数之间公式。Acm决定了装配工具的装配面特征,Cps与Fsp共同决定了装配工具的尺寸,而Acm、Cps、Fsp组合能够形象具体地表示装配工具的装配特征,是与装配件匹配的关键所在。

(2)装配工具的功能标识AssT_Fi。

AssT_Fi={AssTy,AssCT,AssChar}。

(3)

其中:AssTy表示装配工具类型,如联接类、破坏类及辅助类等;AssCT表示装配工具作用时的接触类型,如面面贴合、点点相合等;AssChar表示装配工具作用时的装配面特征,如内圆柱面、平面、锥面等。

(3)装配工具的装配信息AssT_AI。

AssT_AI={AssAC、AssAR、AssAP}。

(4)

其中:AssAC表示装配工具的装配特征,如装配作用点、配合表面特征等;AssAR表示装配工具的装配关系,如装配工具在装配过程中与装配件的相对位置关系是贴合、垂直、平行等;AssAP表示装配工具的装配参数,即装配工具与装配件的装配关系参数,可以是距离值、角度值、精度值等。

(4)装配工具工程语义AssT_EnSe。

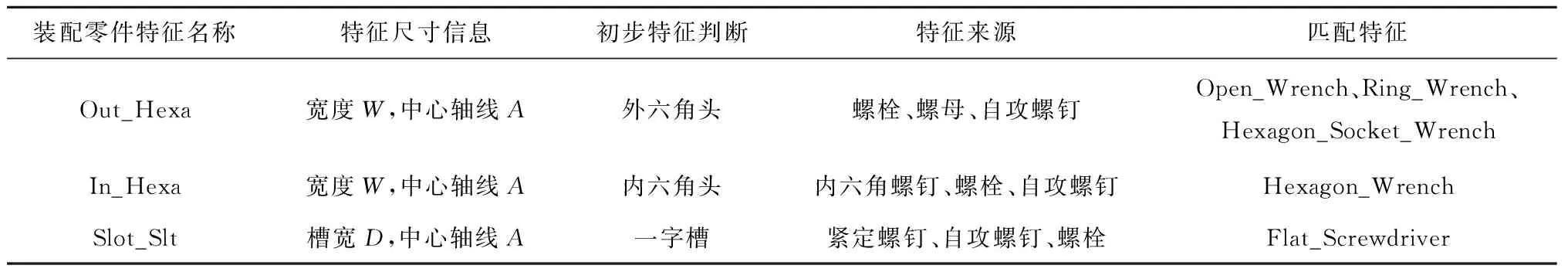

装配工具工程语义主要指装配工具作用在装配件上时涉及到的工具名称、工具特征尺寸、装配零件特征尺寸信息、匹配关联特征等语义信息,为装配过程中装配工具与装配件间的配合提供了结构化描述和语义匹配规则,实现了装配工具、装配件、装配特征的语义关联匹配。其中,装配工具主要包括扳手类、旋具类、钳类、锤类及其专用的装配工具等,部分装配工具与装配件的特征语义定义如表1和表2所示。

表1 装配工具特征语义

表2 装配件特征语义

同理,可构建特征装配集资源本体模型,特征装配集是对装配件的装配特征的结构化表示,包括工程语义(Engineering Semantic,ES)、单元件(Single Element, SE)、几何约束(Geometric Constraints,GC)、装配端口(Assembly Port,AP)、装配空间关系(Assembly Space Relation,ASR)等内容。装配工具和装配件依照构建的本体模型进行实例化,分别得到装配工具和装配件的实例本体。

3 资源本体间映射与语义匹配

在装配工具作用于装配件的过程中,需要在资源匹配单元中进行相关的语义本体匹配,匹配过程涉及装配工具资源本体、特征装配集资源本体及实例本体等多种异构的资源本体,而这些异构的资源本体存在着不同的推理规则但又相互关联,因此需要建立异构资源本体间的映射关系,完成异构本体之间的资源调用、共享及传递。在此基础上,进行装配工具与装配件间的语义匹配,实现装配工具依据装配件间的配合特征进行按需推送。

3.1 装配工具、特征装配集及实例资源本体间的映射关系

由于装配工具资源本体、特征装配集资源本体及实例资源本体这些异构本体之间在概念和语义上存在相关的联系,以此可以建立本体间的映射关系[18]。以装配工具资源本体和特征装配集资源本体为例,装配工具资源本体T和特征装配集资源本体F之间的映射f是由集合M={e}表示,e表示一个五元组的基本映射单元,e=(g,u,v,rel,s)的形式。其中:g为该映射单元的唯一标识;u和v分别为T和F中的元素,且满足f(u)=v;rel表示u和v两者的相互关系,如相等“=”、包含“⊆”、相交“∩”、无关“∥”等;s用来标识本体映射的相似度。建立了特征装配集资源本体与装配工具资源本体中的概念和参数的映射关系,包括装配工具资源本体模块中工具尺寸、外部参数、装配参数、装配特征等与工件资源本体模块中工件尺寸、特征参数、表面精度等的映射。同理,可以建立装配工具本体和装配件本体中的概念与参数到实例的映射关系。如图3所示为装配工具、特征装配集及实例本体间的映射关系。通过相应的映射规则进行这几类资源本体间的语义相似度计算,实现了对资源从定性到定量的输出,进而能够从资源组件中的资源库模块中获取满足用户需求的装配资源。

3.2 装配本体间的语义匹配

装配本体间映射关系的核心是通过映射关系进行装配本体间的匹配,因此可以通过计算装配本体间的相似度进行匹配搜寻。设M[m1,m2,…,mi]为装配工具本体M中的一个概念集合,N[n1,n2,…,nj]为特征装配集本体或实例本体中的一个概念集合,则mi与nj概念之间的相似度计算公式[19]如下:

Sim(mi,nj)=

(5)

其中:0≤Sim(mi,nj)≤1;i=1,2,3,…;j=1,2,3,…;[mi∩ni]表示mi与nj概念的交集,即共同包含的概念或词条数目,[mi]表示概念mi所包含的概念或词条数目。当[mi∩nj]=[mi]时,Sim(mi,nj)=1,表示mi与nj概念完全相同,即概念mi包含概念nj或概念nj包含概念mi;当0<[mi∩nj]<[mi]时,表示概念mi部分包含概念nj;当[mi∩nj]∩[mi]=∅时,Sim(mi,nj)=0则表示概念mi与概念nj没有任何联系。

又因为在进行装配资源本体的描述时,其过程是由多个概念共同协作描述,两个装配资源本体在进行匹配时涉及到多个概念之间的匹配,在计算相似度时需要加入相应概念的权重,其相似度公式如下:

SimOntologies(AssT_Kom,AssInfor-set)=

(6)

式中:i=1,2,3,…;j=1,2,3,…;AssT_Kom,AssInfor-set分别表示装配工具资源本体与特征装配集资源本体;Sim(mi,nj)为上述装配资源本体中对应的概念相似度;wl为进行相似度计算所用的概念在其对应装配资源本体中的权重。当SimOntologies(AssT_Kom,AssInfor-set)=1时,表示装配工具资源本体完全匹配特征装配集资源本体;当0 上述相似度计算是针对装配件配合特征属性等语义模糊描述进行的,在进行装配工具资源本体和特征装配集资源本体匹配过程中还涉及一些数值型属性的匹配,如装配尺寸、距离、角度、自由度等,需要采用以下公式进行相关的相似度计算[20]。 (7) 资源组件驱动的装配工具匹配过程是针对装配件间的配合型面特征对装配工具进行按需选择和推送的过程,包括装配件配合型面特征识别、装配工具类型确定、装配工具尺寸选择及装配工具与装配件间的仿真装配。依据第1章构建的资源组件驱动的装配工具匹配推理框架,建立如图4所示的装配工具匹配模型,进而将装配工具推送过程所包含的四项任务分别封装在装配工具选择资源组件、尺寸驱动资源组件和仿真装配资源组件中。通过设计相应的资源传递关系,依次调用封装的三个资源组件,实现装配工具的按需选择和推送。 装配工具匹配及推送过程包括以下步骤: (1)装配工具的选择。输入装配件本体模型,调用装配工具选择资源组件对装配件进行配合型面特征分析,然后根据装配件的配合型面特征在装配工具本体中匹配选择适合的装配工具类型,并输出选择的装配工具本体1。 (2)确定装配工具尺寸。输入装配工具本体1并调用装配工具尺寸驱动资源组件,根据装配件配合型面的尺寸信息以及已确定的装配工具类型信息,在装配工具实例库中匹配符合尺寸要求的装配工具,并输出包含尺寸信息的装配工具本体2。 (3)装配工具建模装配。调用装配工具仿真资源组件,分析输入的装配工具本体2,利用工具类型及尺寸信息快速构建装配工具的相关模型,并通过已获取的包括装配约束、装配空间关系、装配面特征等在内的装配特征结合装配件模型进行相应的装配操作,然后将装配结果形成装配本体3。 (4)对装配推送结果进行合理性分析,若不合理则需要返回第(1)步重新进行工具的选择匹配;若合理则完成基于资源组件的装配工具匹配,输出装配本体3,并存入相应的实例库便于调用。 装配工具类型选择主要基于推理规则和语义匹配算法搜索本体库中适合的装配工具,其选择流程主要包括资源解析单元、资源搜索单元、资源匹配单元以及资源推送单元4个部分。首先,资源解析单元要分析装配件的配合型面特征,包括配合型面类型和装配约束,从而获取装配件的装配特征;资源搜索单元利用装配工具与装配件的匹配规则删除不符合要求的工具本体及实例,装配工具匹配的规则树如图5所示。 针对符合匹配规则的装配工具,资源匹配单元根据装配件型面特征,计算装配件与装配工具配合型面特征的相似度;最后,资源推送单元将相似度从大到小排序并选取排序在最前的装配工具类型进行合理性判断,若不合理则需从新计算匹配,若合理则确定装配工具类型并推送至下一阶段。装配工具类型选择流程如图6所示。具体的推理实例为: if{[(装配面特征=多平面圆周类)&(装配空间=装配空间狭窄)&(装配面位置=装配面内凹)]||(工件与某装配工具匹配度≥90%)}; then{装配件-螺钉、螺栓、自攻螺钉||内六角装配特征||某实例内六角扳手装配工具}。 基于上述装配工具类型的选择,下面进行装配工具尺寸的按需选择。通过将装配件中的关键装配尺寸与装配工具资源本体进行匹配选择来确定装配工具的尺寸大小,相应的装配工具尺寸选择匹配流程如图7所示,流程中每一步都与装配工具资源组件的各个模块协作共同完成。 步骤1分析装配件待装配型面特征获取装配件相关的装配尺寸关键参数,如轴孔装配中的轴孔直径。 步骤2将步骤1获取的关键参数与前面已选好的装配工具类型资源本体模型的关键参数进行匹配,匹配关系包括“=”、“>”以及“<”,以确定满足装配要求的装配工具名称编号以及关键部位尺寸。 步骤3获取装配工具的关键尺寸及尺寸间的运算和映射关系如图8所示。通过建立装配件本体中特征尺寸与工具本体中关键尺寸之间的映射关系,获取装配工具的关键尺寸,然后通过相应的参数关系,计算装配工具建模需要的所有参数。 步骤4由所获取的装配工具尺寸参数调用装配工具资源组件中的求解模块生成装配工具实例即装配工具的三维模型。 步骤5对获取的装配工具进行合理性分析,若不合理则需重新对装配工具尺寸选择匹配,若合理则推送结果与装配件进行装配操作。 在装配工具推送实现过程中,首先通过计算装配件与装配工具配合型面特征的相似度,推送出相似度最大的装配工具类型,再依据装配件特征尺寸与相应的工具尺寸的映射匹配,确定装配工具的关键尺寸,从而保证所推送装配工具的合理性和唯一性,最后从装配工具实例库中调取所匹配的装配工具。 为了验证所提方法的可行性与实用性,以装配工具——双头呆扳手为例依照构建的装配工具资源本体模型进行实例化。双头呆扳手的形体信息AssT_SI包括三维实体模型、装配面属性邻接图、特征参数(s、b1、b2)集合、装配工具尺寸和特征参数关系。双头呆扳手的功能标识AssT_Fi主要描述了双头呆扳手的装配类别为联结类,接触类型是面面贴合,装配面特征为平面—平面。双头呆扳手的装配信息AssT_AI包含了装配工具的装配特征,由于装配工具与装配件配合表面是平面,装配关系是面面贴合,装配参数是装配工具的开口值。双头呆扳手工程语义AssT_EnSe包括工具名称为双头呆扳手,装配工具特征尺寸开口宽度s,装配零件特征名称Out_Hexa,特征判断为外六角头。装配工具—双头呆扳手模型和资源本体实例如图9所示,其他类型装配工具均可依照双头呆扳手的实例化模式进行构建。 装配工具推送的实现过程依托复杂产品装配资源推送服务平台进行验证。首先,将分布异构的多源装配工具资源进行模块化、规则化资源封装并存储于架构最底层的装配工具资源层,依据封装的模块化资源组件特点,采用模版制定相关的匹配及推送规则,进而实现对装配工具资源的索引、匹配及推送服务。如图10所示,所构建的体系架构主要由技术环境支撑层、装配资源层、装配资源库构建层、装配资源推送层、装配资源服务接口层、装配资源应用服务实现层构成。 (1)技术环境支撑层 该层主要为复杂产品装配资源推送服务提供技术环境支撑,包括平台所使用的各种软硬件环境,如以Eclipse作为集成开发环境,利用MySql构建平台的数据库,集成采用Java、XML、JavaScript、VRML等语言开发装配工具规划的装配资源组件,最后以Tomcat为服务器搭建装配工具资源服务平台。 (2)装配资源层 该层主要是指大型复杂产品在进行装配序列规划、装配工艺分析、装配工具推送的过程中所使用的底层装配资源。其中装配序列规划资源包括序列模型、装配树、计算公式、属性邻接图、序列规划方法、装配数据等底层装配知识资源;装配工艺资源主要包括基于装配件的技术工艺标准、单元件、工程语义、装配端口、装配空间关系、装配约束等底层装配知识资源;装配工具资源则包括工具实例、工件实例、配合标准、功能标识、装配仿真、模型数据等底层装配知识资源。通过对这3类装配知识资源进行模块化、规则化封装及重用,构建相应的装配工具推送服务功能。 (3)装配资源库构建层 该层主要是通过构建装配序列资源库、装配工艺资源库、特征装配集库、装配工具资源库、装配工具模版库等资源库统一的对装配工具推送服务进行有效便捷的管理与调用。 (4)装配资源推送层 该层主要包括基于装配序列规划的资源推送、基于装配工艺的资源推送以及基于装配工具的资源推送3种装配资源服务模块。其中装配序列规划模块能够依据用户提供的模型进行装配序列的生成及推送、装配仿真结果的推送;装配工艺资源模块能够依据用户所提供模型进行装配工艺资源的搜索、匹配及模板化推送;装配工具模块能够依据用户提供的模型进行装配工具的搜索、匹配、推送以及装配过程仿真功能。这3种装配资源推送服务的有机结合能够最大程度上反映装配的各个环节,为实际大型复杂产品装配提供相应的技术指导。 (5)装配资源服务接口层 该层主要是为大型复杂产品装配资源推送提供相应的服务接口,主要包括资源注册接口、网络通信接口、软件接口、通用接口等,是平台进行装配工具资源匹配与推送服务的调用开关。 (6)装配资源应用服务实现层 该层主要是面对用户的平台界面层,用户能够依据自身的装配实际业务需求,高效便捷的使用平台提供的各种装配资源服务功能。 装配工具推送实现过程包括装配件特征识别、装配工具匹配以及装配过程仿真3大步骤。首先,装配件特征识别模块通过NX软件的特征识别功能,提取工件模型的装配特征,并采用MySql数据库将提取出来的装配特征以数据表的形式存储。然后,在进行装配工具匹配时,只需从装配件特征资源库提取相关特征数据,并在装配工具类型库进行特征匹配,再依据装配件尺寸确定装配工具的尺寸,并从装配工具实例库中调取所匹配的装配工具。最后,进行相关装配过程的实验仿真。 本文以大型水轮机装配过程中螺母的装配为例,通过装配工具的推送实现过程验证所提方法的有效性。当用户使用装配工具推送服务时,首先需要导入螺母模型,通过装配件特征识别模块,识别螺母的装配特征信息,并自动生成螺母相应的装配特征参数,若平台生成的特征参数不符合要求时,用户可通过下拉列表选项值进行相应的参数调整。其中,装配件螺母特征识别的实现如图11所示。 完成螺母装配特征识别后,用户需要进入装配工具匹配模块,当用户点击装配工具匹配按钮时,该模块会根据装配件特征识别模块输出的结果与装配工具类型库中的装配工具进行特征匹配,确定装配工具类型,再根据螺母尺寸与装配工具尺寸的匹配推理,为用户推送最合适的装配工具信息,并通过Vrml插件为用户展示所推送的装配工具。大型水轮机中装配件螺母的装配工具匹配实现如图12所示。 在完成装配工具匹配服务后,平台还为用户提供了装配过程仿真服务,该模块的装配件及装配工具设置默认为用户导入的装配件以及平台推送的装配工具,用户可在该模块进行装配过程仿真的操作。大型水轮机装配过程中螺母装配过程仿真的实现如图13所示。 本文针对复杂产品虚拟装配过程中工具资源复杂多样,资源描述、调整、推送困难等问题,构建了将装配资源描述、匹配及其求解方法封装成虚拟装配环境下便于调用的资源组件,进而形成资源组件驱动的装配工具资源匹配推理的整体解决方案。建立了装配对象、配合特征及工具的资源本体,完成了多源异构资源本体间的映射与语义匹配,并构建了装配工具资源的匹配过程模型,设计了相应的匹配推送方法,实现了复杂产品装配过程中工具资源的按需匹配、调整和推送。由于本文给出的整体解决方案中尚未考虑复杂产品虚拟装配过程中工艺知识的推送和装配质量的预测,在后续的研究过程中,需要对装配过程中的隐形的工艺知识挖掘与质量评估方法进行深入研究。

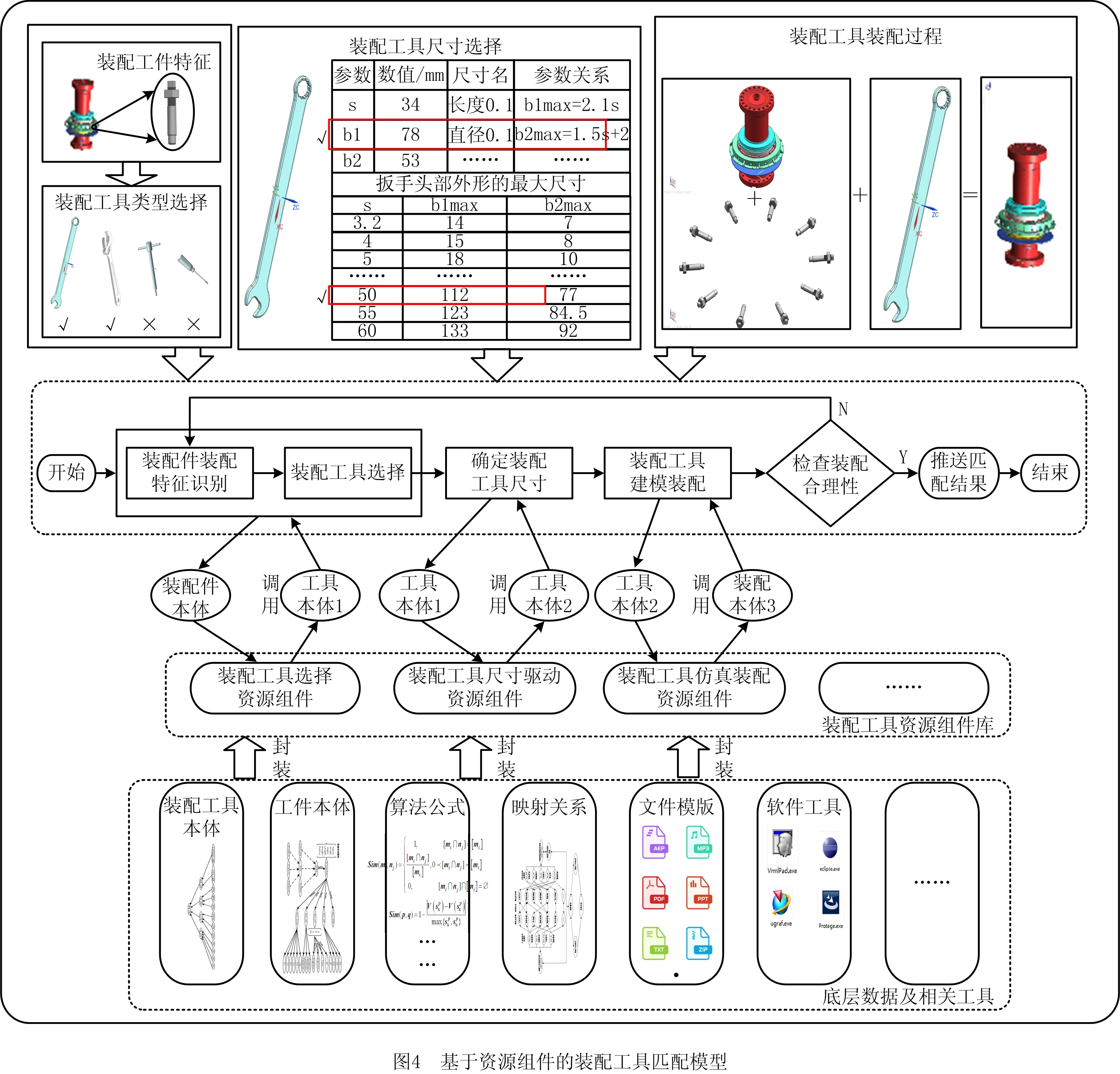

4 资源组件驱动的装配工具匹配推送过程

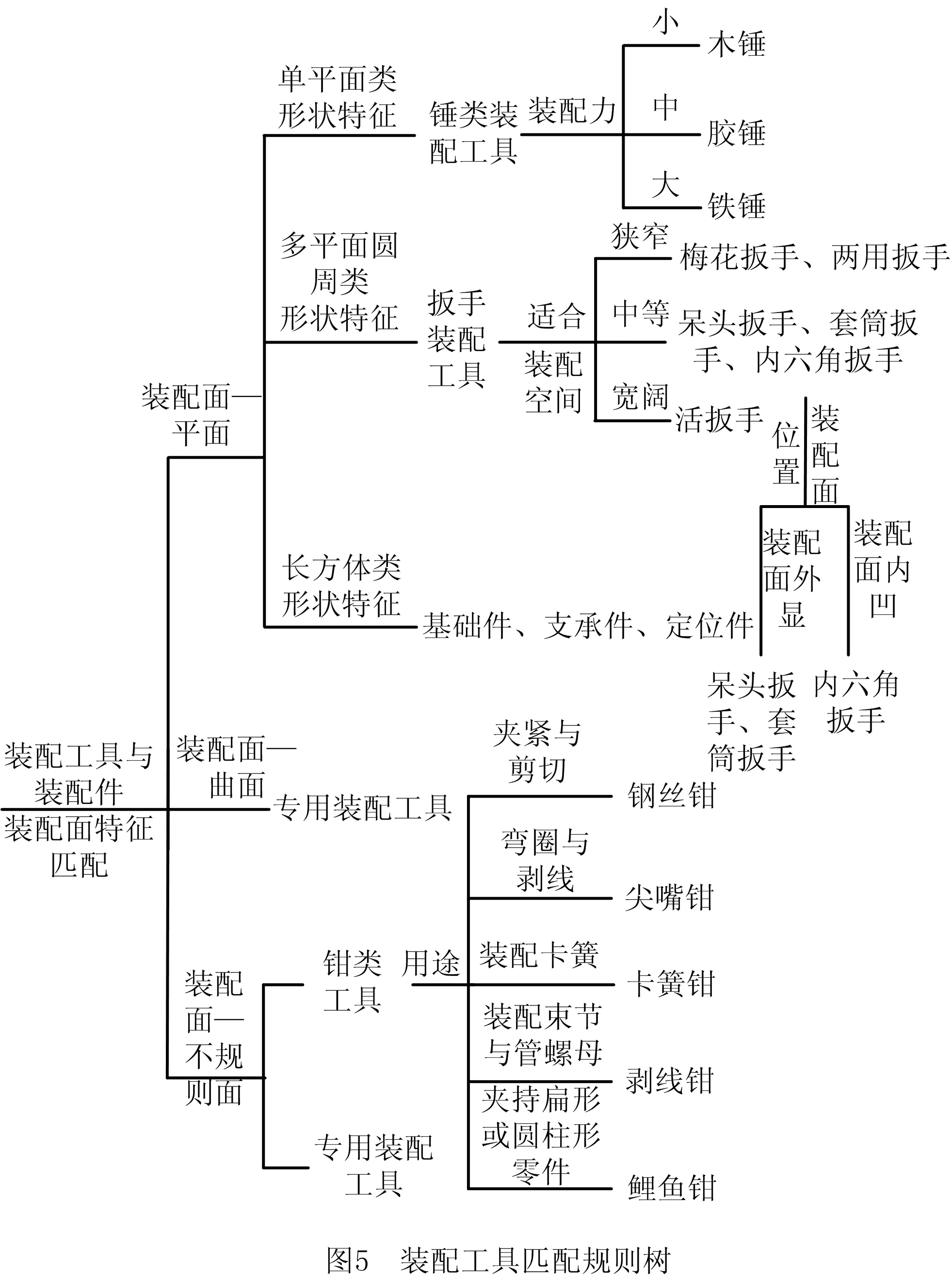

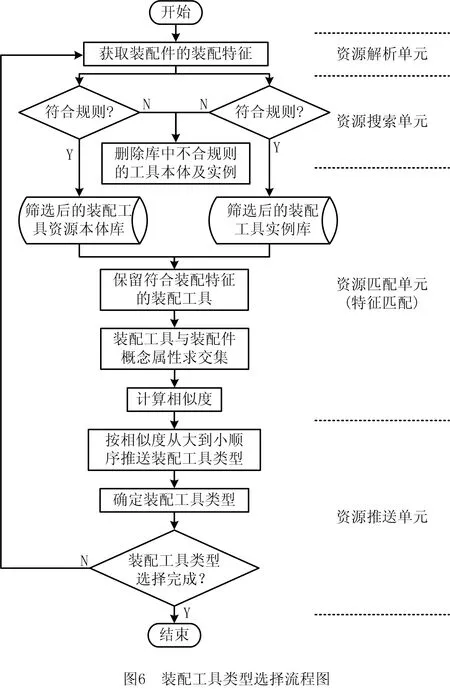

4.1 装配工具类型的选择

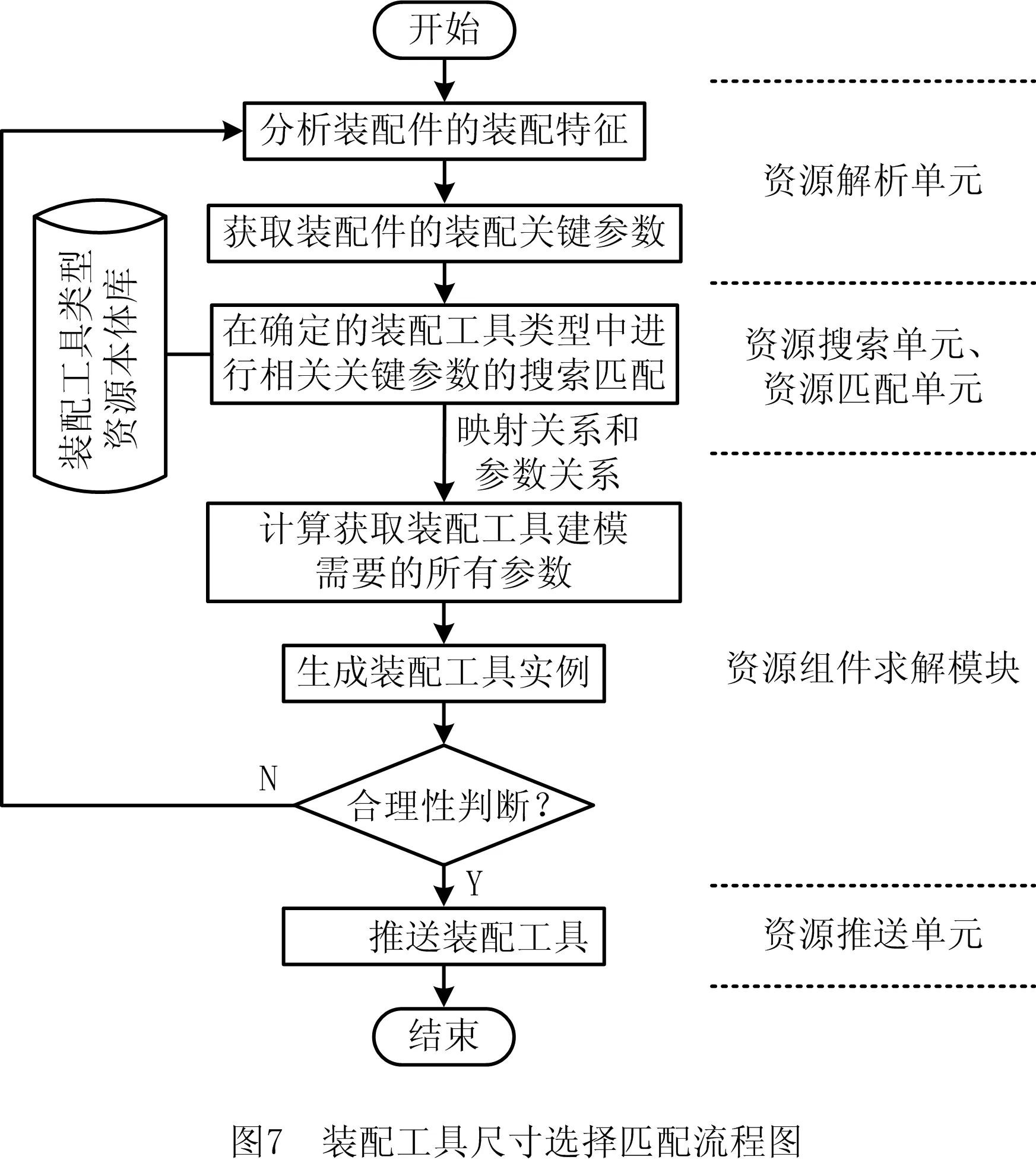

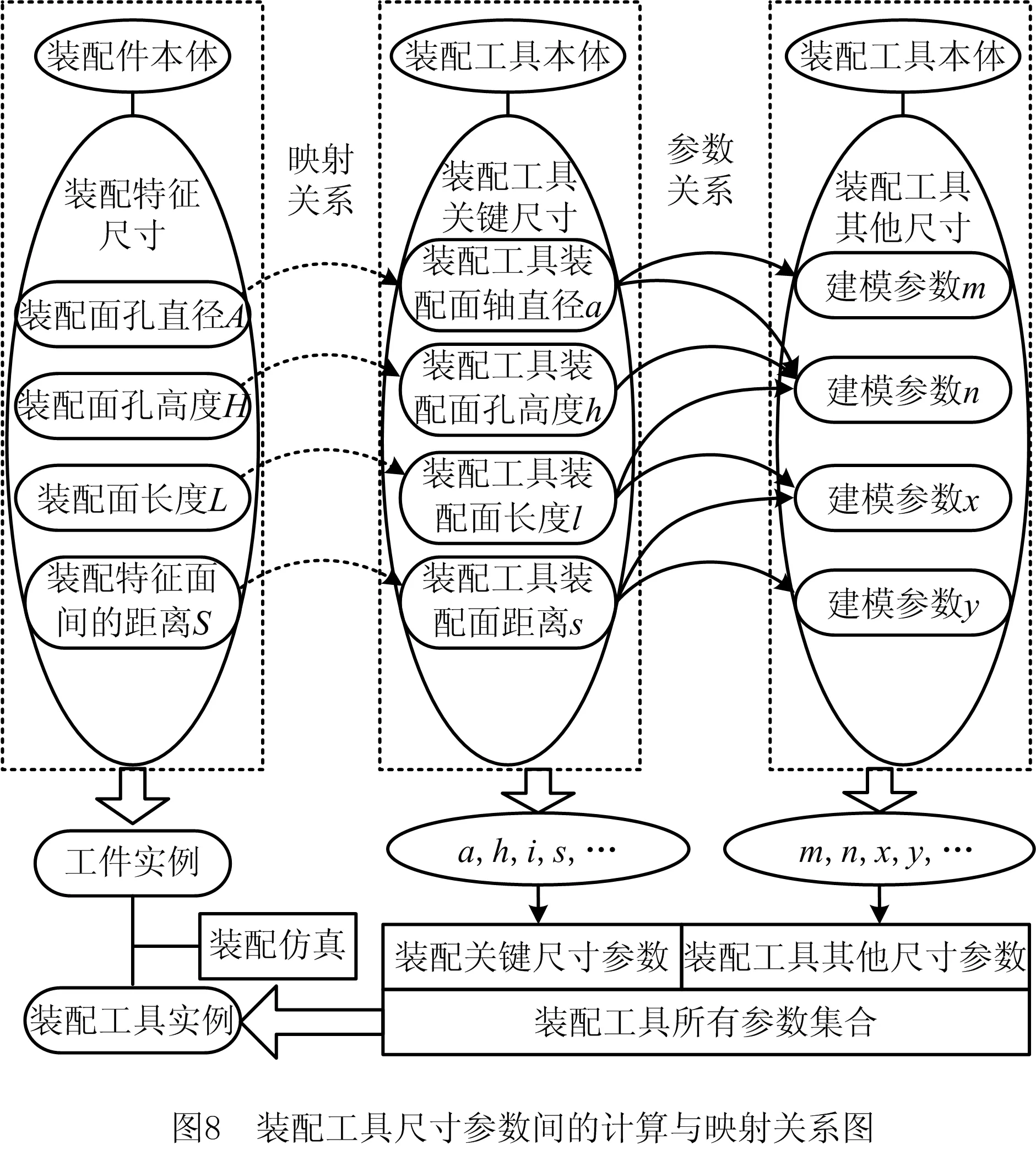

4.2 装配工具尺寸的匹配推理

5 实例验证

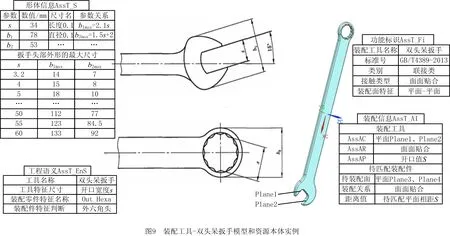

5.1 装配工具资源本体实例化

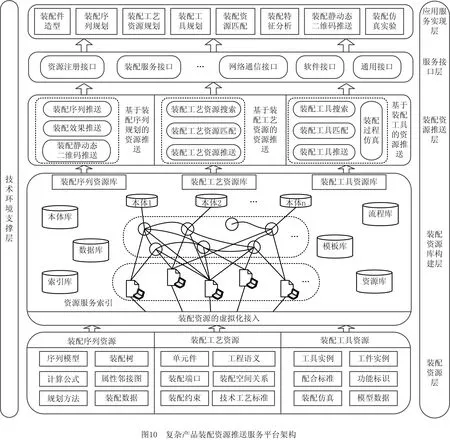

5.2 推送体系框架

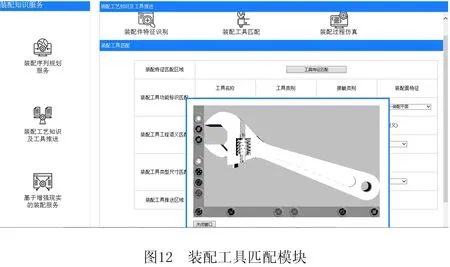

5.3 装配工具推送实现

6 结束语