钢-混组合梁桥混凝土桥面板防裂施工问题探讨

2021-08-12江西省宜春公路建设集团有限公司袁立敏巢玉兰

文/江西省宜春公路建设集团有限公司 袁立敏 巢玉兰

1 工程背景

某大跨径钢-混组合梁桥是H峡谷两侧的主要连接方式,桥梁总长1.341km,主桥部分中心桩号K20+124,按照多跨径组合型式设计,主桥为钢混结构,引桥为混凝土材料形成的简支T梁。主桥结构共包括4个悬浇连续T梁,各连续梁的规格并不相同,其中主悬浇T梁的最长悬臂为134m,次悬浇T梁悬臂长65m,左右幅箱梁按分幅原则和单箱单室结构设计。顶板厚27.9cm,跨中位置腹板厚36cm,到中支点处腹板厚度变成50cm,跨中底板厚度30cm,到墩顶变为75cm。该桥梁在运行过程中,主桥箱梁腹板先后出现大量裂缝,在靠近支座位置的边跨腹板处宽度0.10~0.53mm的斜向裂缝较多,已超出《公路桥涵设计通用规范》对裂缝限值[1]的相关规定。

2 箱梁验算结果及裂缝原因分析

2.1 下缘正应力

在进行钢-混组合梁桥结构承载能力验算的过程中,先采用平面杆系进行上部结构验算,验算结果表明,上部结构正应力符合预应力混凝土桥面板应力要求。桥梁结构跨径较大,其对支座不均匀沉降也不会发生较为明显的反应,在行车荷载和温度应力组合的最不利工况下,跨中断面下缘存在2.2~2.5MPa的应力储备,边跨跨中下缘的压应力为0.8~1.0MPa。

2.2 剪应力与拉应力

本桥梁剪应力和主拉应力设计图显示,箱梁抗剪力不足,边支点处主拉应力与中支点处主拉应力存在3.5~4.0MPa的差距,这都是导致腹板上斜裂缝发育的原因。边跨、中跨主拉应力较大,跨中某个狭小区域内拉应力较小,按照相关规范,在边支点周围及腹板从50cm厚度转变为36cm厚度的范围内,主拉应力比设计值和规范值大[2],从而导致主拉应力向斜向裂缝的产生。

2.3 腹板厚度

按照相关规范,钢混组合梁桥腹板厚度必须符合设计及规范要求,虽然该规定中并未包括箱梁和变截面连续梁,但出于大跨径梁桥结构的安全性考虑,腹板厚度必须得到保证。本桥梁结构腹板厚度明显不足,纵向预应力束并未弯折进腹板,尤其是边支点梁端预应力束并未向上弯起,抗剪力严重不足,导致腹板裂缝的产生。

2.4 混凝土桥面板裂缝原因

通过对本桥梁及国内其他类似桥梁结构的实地调查发现,根据引发钢-混组合梁桥混凝土面板裂缝的原因可以将裂缝原因分为四种:

2.4.1 Ⅰ类裂缝

此类裂缝主要出现在主跨中和边跨尾,沿横桥向呈上下贯通形态,其主要由跨中和边跨尾部轴向压应力不足,在混凝土干缩等不利因素的影响下因桥面板拉应力而引发面板开裂。对于此类裂缝,应当在主梁中跨跨中和边跨等区域桥面板处设置纵向预应力。中跨跨中1/3跨径范围设置7根15.2mm规格的钢束,边跨从过度墩开始的80m范围内设置9根15.2mm规格钢束。根据结构应力分析结果,纵向预应力主要分布在桥面板横截面中性轴,并锚固于面板底面齿块。横向预应力主要分布在桥搭区域外的桥面板内并距桥面板顶面8cm、底面18cm。全桥桥面板湿接缝完成后进行横向预应力张拉施工,边跨桥面板湿接缝全部完成后进行边跨纵向预应力张拉施工,中跨合龙段桥面板湿接缝完成后进行中跨纵向预应力张拉施工。

2.4.2 Ⅱ类裂缝

此类裂缝主要出现在主梁上斜拉索锚固处,与桥轴线呈45°角,此类裂缝出现的主要原因在于施工工艺不当,如钢柱梁悬拼阶段斜拉索未张拉,吊机松钩提前等,导致主梁悬臂根部的负弯矩太大,导致混凝土桥面板接缝在斜拉索锚固位置拉裂。

2.4.3 Ⅲ类裂缝

多出现在主梁上斜拉索锚固处混凝土现浇结构表面,并围绕锚点呈环状和放射状形态,其是锚点周围混凝土桥面板所承受的局部压应力过大以及且锚点处混凝土收缩徐变等综合作用的结果。对于此类裂缝,应通过设置在箱型纵梁腹板外侧的钢锚箱将主梁位置斜拉索锚固在主梁上,通过腹板将斜拉索索力传递至桥面板,使应力更加分散和均匀。钢锚箱设置在腹板处对混凝土桥面板内的纵横向钢筋、运营里等的连续性均不产生影响,能够确保桥面板结构的整体性。

3 钢-混组合梁桥混凝土桥面板防裂施工

3.1 桥面板预制时的防裂

本桥梁预制桥面板厚27.5cm,平面面积28.8m2,其预制时为加强防裂,采用7~9cm小塌落度吊斗施工方法,并按设计比掺加聚丙烯纤维材料,存放支座适应干缩的时间为180d,无空气混凝土均质性所对应的密度偏差在15kg/m3以内,含气量偏差在1.0%以内。

3.2 现浇桥面板防裂

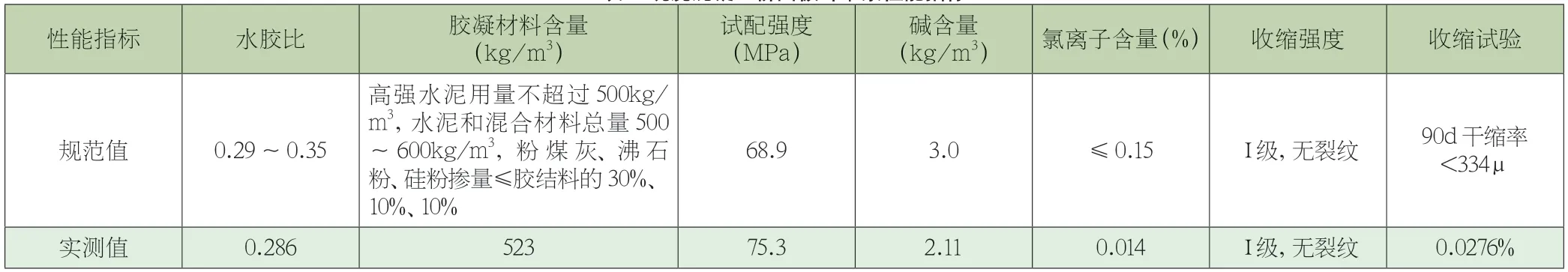

现浇桥面板防裂施工时除应满足通用规定外,还应将压力泌水控制在0.3ml/cm2以内,添加UF-500纤维素材料后采用圆环约束等方法进行试件抗裂性测试,现浇混凝土桥面板纤维素性能指标详见表1所示。现浇混凝土桥面板使用膨胀性混凝土,其90d干缩率应不超出限值。混凝土桥面板钢筋网间距按照15cm设置,钢筋网内收缩较为集中的一条裂缝宽度不超出50µm,所以本组合桥梁桥面板混凝土90d干缩率的限制为50×10-6/150×10-3=334µ。

表1 现浇混凝土桥面板纤维素性能指标

混凝土桥面板养护采用养护剂,桥面风速在3~4级,所以7~9cm小塌落度混凝土的表面易干缩,所以必须紧跟抹面,且抹面后随即喷洒养护剂以便形成防水膜。

3.3 预制桥面板吊装

通过采用常规的270°和360°吊机虽能提升起重能力,增强通用性,但其结构自重较重,会导致柔性较大的组合梁主梁挠度和斜拉索应力增大,其结构自重若集中作用在横梁跨中位置,则会增大会桥面板的拉应力,安装时的偏载也会引发主梁扭转,加剧桥面板裂缝的出现。本桥梁混凝土桥面板分段吊装,并通过悬臂整拼吊机完成安装,能最大限度降低传统吊机常规吊装方式下所导致的桥面板裂缝,保证吊装施工质量。悬臂整拼吊机安装过程平稳,结构受力较为明确,受力计算和施工控制便于实施,挂篮总重量与底篮负载量之比为0.7,且吊机作用点在斜拉索锚点附近,不会对主梁构件产生较大影响。

3.4 桥面防护

本工程采用涂硅化剂的混凝土渗漏缺陷自修复技术进行桥面板表面的防护施工,并在施工过程中比较涂抹硅化剂和不涂抹硅化剂工况下混凝土桥面板性能的试验,结果表明,在混凝土桥面板表面均匀涂抹硅化剂后,面板层和铺装层的粘结性增强了29.8%,面板层抗剪强度和抗压强度分别提升了26.5%和7.84%,且面板裂缝能自我修复。

3.5 其他防裂措施

跨合拢后的混凝土桥面板安装应当在有利的季节进行,在中跨合龙前应通过吨位较大的安装吊机或合龙在最大悬臂端配重,若桥面板跨合龙安装在清除全部施工荷载后的低温季节进行,会更有利于桥面板恒压应力的控制。

4 结论

本钢-混组合桥梁混凝土桥面板施工时采用聚丙烯纤维混凝土材料,并在低温季节进行中跨合龙段桥面板和塔梁支座等的安装施工,以保证结构受力,预防裂缝的产生。通过优化混凝土桥面板安装施工工艺并均匀喷涂硅化剂养护材料,能有效控制裂缝出现。该桥梁工程于2019年底合龙,工程施工过程及运行结果表明,所采用的施工质量控制措施对预防混凝土面板裂缝的产生效果显著。