3D打印不锈钢模具成型零件开裂的模拟分析研究*

2021-08-12王敏杰戚文军刘建业牛留辉张佳琪史振伟王金海

刘 煜,王敏杰,戚文军,刘建业,牛留辉,张佳琪,史振伟,王金海

(1.大连理工大学模塑制品教育部工程研究中心,辽宁大连 116024;2.广东汉邦激光科技有限公司,广东中山 528427)

1 引言

随着产品更新换代速度的加快,对模具制造的响应速度也提出了更高的要求。模具结构复杂、零件众多,按模具零件的外形结构特征与加工工艺,可将模具零件分为轴类、套类、板类、型腔类等4大类。传统的机械加工方式适用于轴类、套类与板类等外形结构简单的零件制造,而在复杂型腔类零件制造中存在制造工序多、生产周期长等问题。激光选区熔化(SLM)是近年来发展迅速的金属增材制造工艺之一[1~2],其基于分层制造、层层叠加原理,通过激光逐层选择性的熔化金属粉末制造零件,成型零件具有致密度高、尺寸精度高、力学性能好等优点,在复杂结构零部件制造方面具有显著优势。

在采用SLM工艺打印模具零件过程中,对于三维方向尺寸相近且较大的零件,由于打印过程高温引起的热应力不均,往往会导致打印零件开裂,造成零件报废。为此,国内外学者对SLM过程中的开裂问题进行了研究。杨益等对SLM成型钛铝合金的研究表明[3],残余应力高于材料的抗拉强度时,裂纹在缺陷处萌生,脆性相的存在易导致裂纹的产生与扩展,通过基板预热可有效减小试样的残余应力,从而减少裂纹的产生。张升等对SLM成型TC4钛合金出现的开裂行为进行了研究[4],认为通过调整工艺参数可改变试样组织,并减小残余应力,从而消除裂纹。张新瑞对2195铝锂合金SLM成型产生的裂纹缺陷进行了研究[5],发现较大的凝固区间与残余应力共同导致了裂纹的产生。Marcel等与Luke等均对SLM成型CM247LC镍基合金出现的开裂问题进行了研究[6~7],前者发现减小光斑直径可增加熔深,较大的熔深对裂纹进行重熔减少了裂纹数量,后者发现热等静压处理可有效去除试样内的微裂纹。随着SLM工艺应用的不断深入,打印零件的开裂逐渐受到学者的关注,刘延辉等对激光3D打印TC4钛合金工件的根部开裂进行了研究[8],认为外表面应力较大和微观缺陷是导致工件开裂的主要原因。Karolien等在SLM成型M2高速钢时也出现了明显的宏观开裂[9],并研究了不同基板预热温度对零件开裂的影响趋势,发现预热200℃时可打印出完全无裂纹的零件。以上研究表明,应力较大是导致成型零件开裂的直接原因,通过调整打印工艺参数与基板预热温度可减少裂纹的产生。

上述研究多为小尺寸试样的微裂纹研究,对于实际应用打印零件的开裂问题研究较少。本研究主要针对生产现场420不锈钢模具零件3D打印过程中的开裂现象,通过温度场与应力场的模拟分析,探讨开裂原因及其影响因素,根据分析结果调整打印工艺参数,避免模具零件在3D打印过程中的开裂。

2 3D打印模具零件的开裂现象

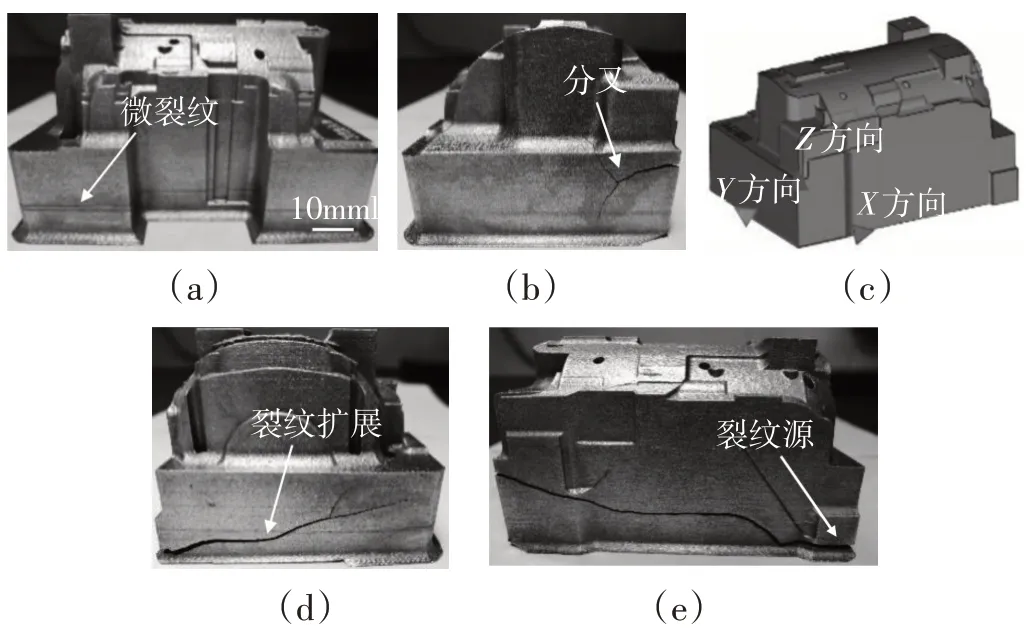

在生产现场,采用广东汉邦激光科技有限公司生产的HBD-280金属3D打印机,打印一种420不锈钢模具零件完成后,零件出现了严重的开裂,如图1所示。开裂起始于打印零件的一个棱角处,裂纹源接近并平行于基板平面,裂纹沿零件两侧扩展,在末端分叉,分叉不久后裂纹扩展终止,在零件背面存在微裂纹。打印零件在三维方向尺寸相近且较大(84.5×62.2×50.7mm),打印时间较长(16.1h),而且420不锈钢材料导热性较差(17W/(m·K)),导致激光扫描过程中热影响区体积增加,热量在打印零件内积累多,零件温度分布不均匀且温差大,打印零件冷却收缩产生的应力较大,造成严重的开裂现象。

图1 开裂模具零件

3 3D打印过程的温度场模拟分析

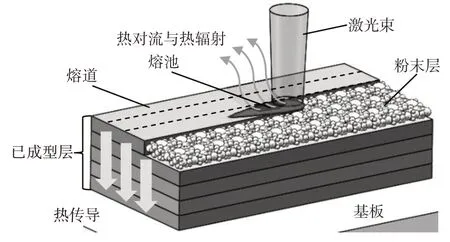

如图2所示,在采用SLM工艺3D打印过程中,金属粉末通过吸收激光束的能量熔化形成熔池,随着激光束的扫描移动,熔融金属逐渐冷却凝固形成熔道,同一层多条熔道顺序搭接形成打印层,打印层金属逐层叠加堆积后形成三维零件。金属粉末吸收的激光能量转化为热能后,通过热传导、热对流和热辐射的方式向周围扩散,其中一部分热量传导至已成型层与基板,另一部分通过对流和辐射向空气中扩散。

图2 SLM工艺3D打印过程示意图

3.1 移动热源

在3D打印过程中,激光光斑按照一定路径在粉末层表面移动,相当于一个移动热源。通过设定内热源沿扫描路径以扫描速度移动可对移动热源进行模拟。激光作用于粉末层表面的同时,还在粉末颗粒间发生了多次反射,导致激光束对金属粉末具有一定的穿透深度,高斯体热源模型不仅考虑了激光在平面内呈高斯分布,而且将激光对金属粉末的穿透作用通过深度方向的能量密度分布来体现,高斯体积热源输入表达式为[10]:

式中q(x,y,z,t)——能量密度

P——激光功率

η——粉末对激光能量的吸收率,值为0.7[11]

x、y、z——激光作用中心位置坐标

v——扫描速度

rx、ry、rz——激光作用位置半径

3.2 初始条件与边界条件

3D打印开始时,粉末层与基板均处于室温状态,所以温度场分析的初始条件为:

式中,T0为初始温度,本文中根据实际环境温度设定为25℃。

边界条件是指求解域边缘与周围环境间的能量交换,3D打印过程中的热边界条件包括粉末层受到激光束的能量输入、模型表面与周围环境间的热对流以及熔池和打印层表面对环境的热辐射。激光能量输入已在2.1中说明,热对流散失的热量(qc)与热辐射散失的热量(qr)可表示为[12]:

式中Ta——环境温度

σ——波茨坦常量

∊——热辐射系数

∝——表面对流换热系数

3D打印过程中,金属粉末发生了由固相-液相-固相的转变过程,这一过程中的相变潜热对模拟结果具有重要影响,通过定义金属材料热焓随温度的变化可将相变潜热的影响考虑在内:

式中H——热焓

ρ——材料密度

c——材料的比热容

T——温度

3.3 打印材料特性

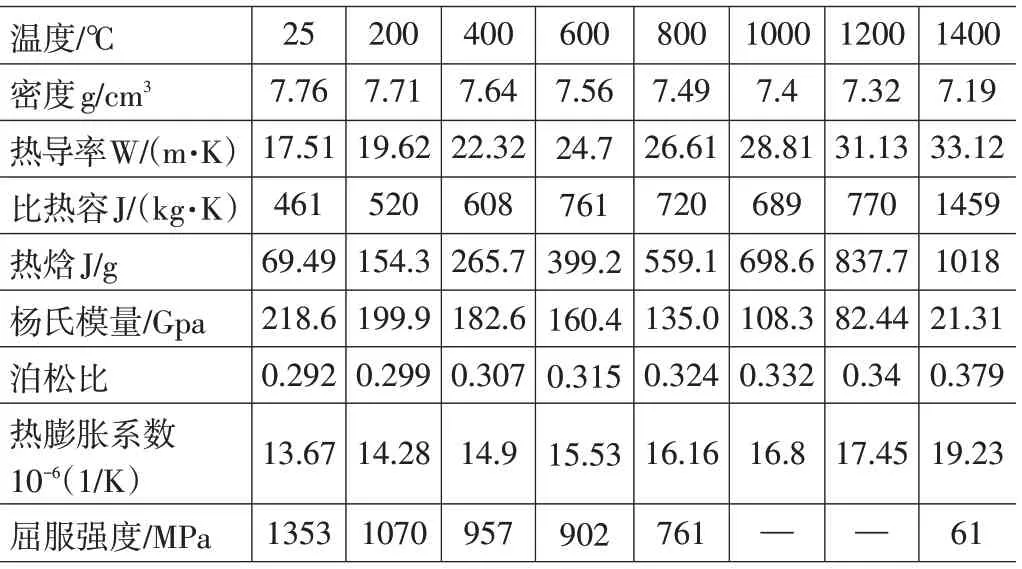

打印材料为420不锈钢,其物性参数通过JmatPro材料性能模拟软件获得[13],如表1所示。材料在不同温度、应变、应变速率下的屈服强度不同,本研究采用JmatPro软件计算了在晶粒尺寸1.5μm下的屈服强度,表1列出了应变为0.1和应变速率为100/s时不同温度的屈服强度。

表1 420不锈钢物性参数

3.4 热传导方程

3D打印过程中粉末层吸收的激光能量大部分通过热传导向周围已成型层与基板传输,由于激光束的移动扫描,导致打印层与零件内的温度随时间不断变化,对这一过程的传热分析属于典型的非线性热传导分析,其控制方程为[11]:

式中ρ——材料密度

c——材料比热容

T——粉末的温度

t——激光与粉末作用时间

k——材料热传导率

Q——内热源强度

3.5 模拟模型

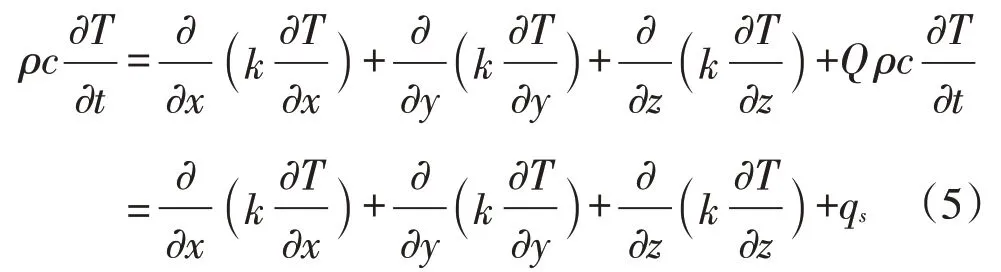

根据以上对3D打印中传热过程的分析,针对打印零件的外形结构特征,采用MSC.Marc中的8节点六面体单元建立模拟模型进行温度场和应力场分析。模型如图3所示,共包括20层,每个单元的尺寸为0.05×0.05×0.065mm,采用单元逐步激活的方式来模拟激光逐步熔化金属粉末形成实体的过程,在每一层激光扫描过程模拟结束后增加一个冷却模拟过程,来模拟实际零件打印过程中较长的冷却时间与铺粉时间。模拟所采用的工艺参数与零件打印参数一致,激光功率、扫描速度、扫描间距与层厚分别为300W、700mm/s、0.13mm、50μm。

图3 模拟模型

3.6 温度场模拟结果分析

(1)温度场分布特点

3D打印过程的温度场模拟部分结果如图4所示,图4a为打印完成第一层时的温度场分布。激光束作用区域由于具有持续的热输入,以及热量来不及向周围金属传导,具有很高的温度。远离激光束作用区域受到热输入的影响较小,且热量已向周围传导,温度较低。这就导致打印层表面温度分布极不均匀,存在很大的温度梯度。图4b为打印完成第八层时的温度场分布,激光束作用区域的最高温度与最低温度均有所升高,激光束热影响区也有所扩大。这是由于随着打印层数的增加,热量不断在零件与基板内部积累,导致已成型层与基板的温度均有所升高。

图4 3D打印完成不同层时的温度场分布

(2)热循环温度分析。

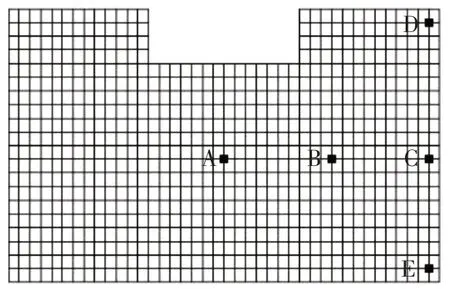

为了对比打印过程中不同位置的热循环过程差异,对第一层不同点与不同层中心点的热循环曲线进行分析,第一层分析点如图5所示。

图5 第一层分析点

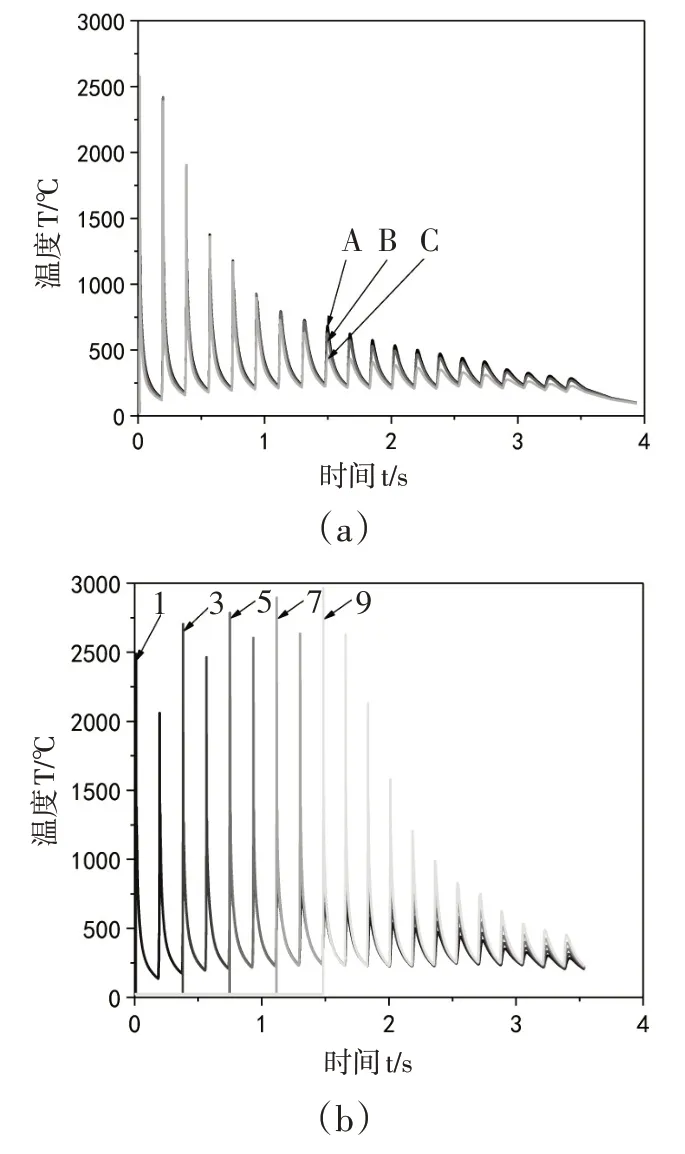

图6a所示为第一层中心至边缘不同点A、B、C的热循环温度曲线,各点经历了相同的热循环过程,在打印第二层与第三层时,第一层表面仍会被加热至熔点(1,478℃)以上,随打印层数的增加,热循环温度逐渐降低。不同点的区别在于扫描第一层时边缘点C处的温度最高,这是由于在激光转向相邻熔道过程中对金属粉末作用时间延长导致的,并且从第七层开始中心点A处的热循环峰值温度开始高于靠近边缘的两点,这与中心位置散热困难有关。进一步对图6a中热循环曲线的最低温度观察发现,随打印层数增加,打印层冷却的最低温度先逐渐升高,然后趋于稳定,这也证明了打印过程中的热积累导致已成型层的温度逐渐升高。

图6b所示为不同层中心点(A)热循环温度曲线,图6中的数字分别代表层数。由图可知,随着打印层数的增加,不同层中心点的温度增加,后续热循环所能达到的温度也随之升高,这与打印过程中的热积累效应有关,随着打印层数的增加,基板与已成型层的温度逐渐升高,对于后续层的打印具有一定的预热作用,使激光扫描区域温度升高、热影响范围增大。

图6 不同点的热循环曲线

4 3D打印过程的应力场模拟分析

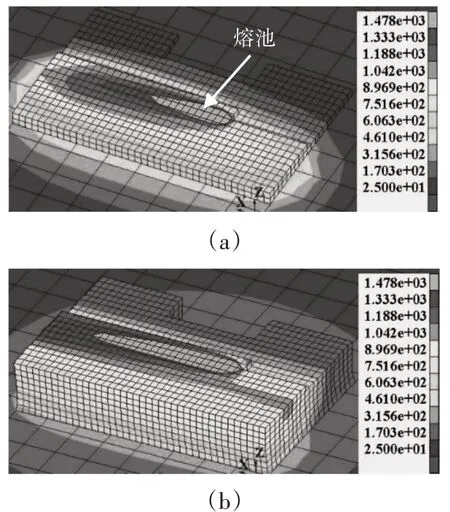

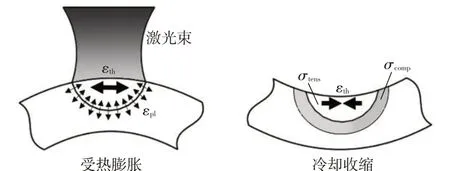

金属粉末吸收激光能量熔化形成熔池,随着光斑的迅速移动,熔融金属来不及完全凝固,使得熔池具有前短后长的形态特征,如图7所示。熔体受热膨胀(εth)时受到周围金属的限制而发生塑性压缩变形(εpl),冷却收缩(εth)时熔池及热影响区受到约束而产生拉应力(σtens),而远离熔池区域则产生压应力(σcomp),如图8所示[14]。对比图7a与图7b可知,打印过程中的热积累效应导致激光扫描区域温度升高、熔池尺寸增加、热影响范围增大,这将导致冷却收缩产生的应力增加[15]。

图7 模拟熔池形态

图8 温度梯度引起的热应力

3D打印过程中,基板固定在工作台上,相当于基板受到固定约束。以温度场分析得到的各节点温度分布作为依据进行应力场分析计算,应力场计算过程中材料应力应变行为遵循热弹塑性理论,塑性变形过程中材料遵循米塞斯屈服准则。

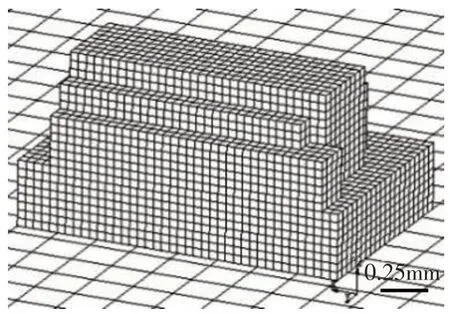

4.1 应力场分布特点

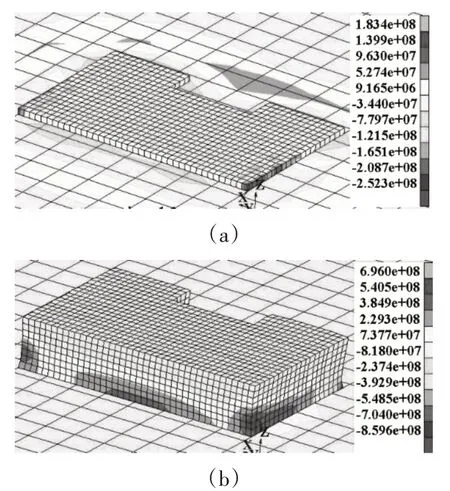

图9所示为打印完成不同层时层厚方向(Z方向)正应力分布情况,图9中单位为Pa。由图9a可知,打印完成第一层时,Z方向正应力整体较小,拉应力最大值出现在边角位置。对比图9a与图9b可知,随打印层数增加,Z方向正应力最大值增加,并且应力较大区域也由打印层与基板连接处转移至打印零件的棱角处。这是由于随打印层数的增加,热积累效应逐渐体现,熔池的尺寸以及热影响区体积均有所增加,冷却收缩过程中产生的应力也随之增大。而棱角处受到整个零件冷却收缩产生的拉应力,所以此处的应力最大。

图9 打印完成不同层时的Z方向正应力分布

4.2 应力循环分析

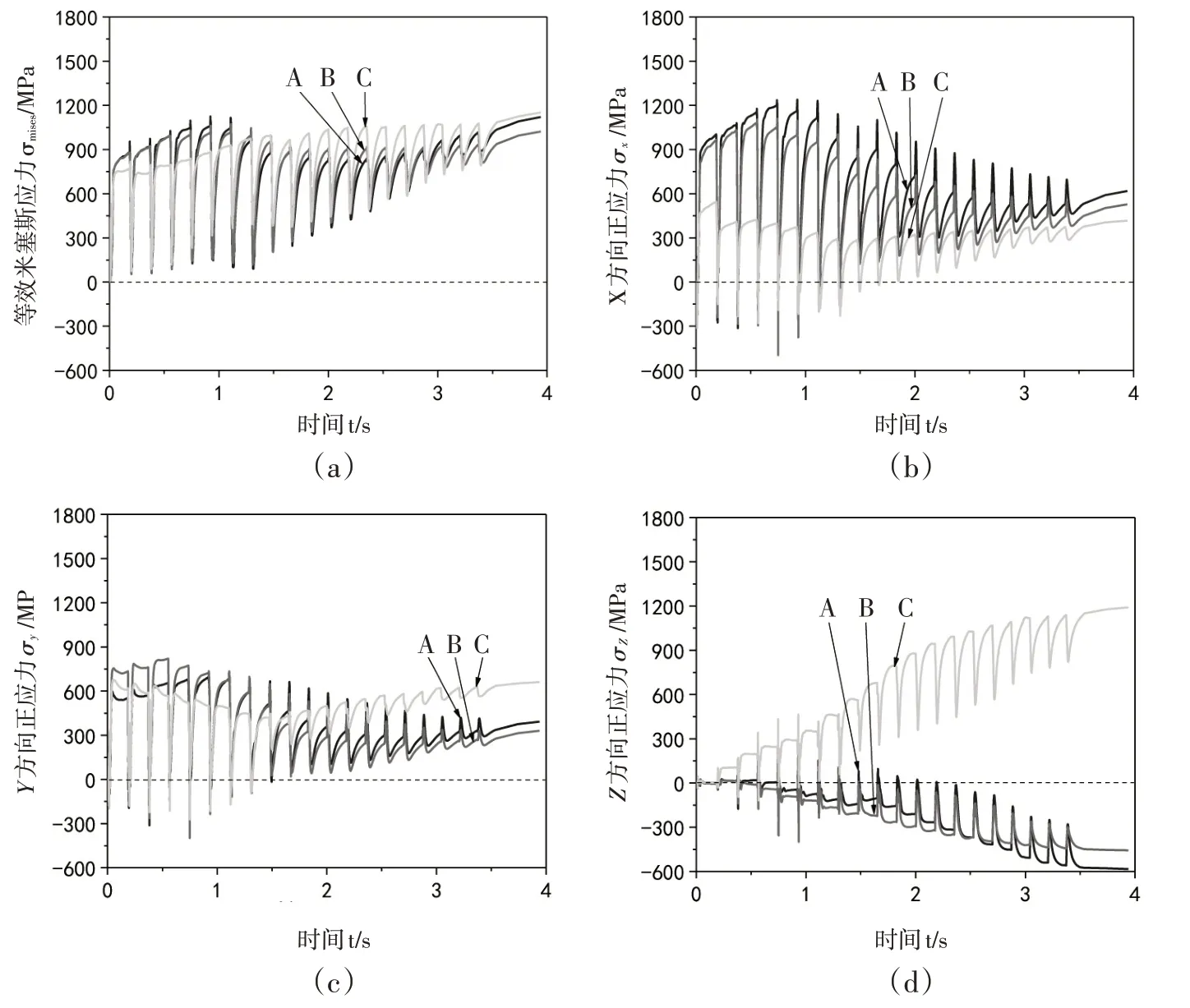

为进一步了解打印过程中各主应力的演变规律,采用图5中的分析点对应力循环过程进行分析。图10所示为第一层A、B、C点应力循环曲线。由图10可知,打印过程中等效米塞斯应力与各主应力均随时间不断波动变化。这是由于激光扫描过程中,打印层受热对周围金属产生挤压作用,使冷却收缩产生的拉应力迅速减小甚至转变为压应力,冷却收缩时拉应力又逐渐增加。随打印层数增加,热循环效应减弱,应力波动变化的幅度也减小。

图10 第一层沿X方向不同位置应力循环曲线

如图10a所示,前六层打印过程中靠近中心位置(A、B)的等效米塞斯应力大于边缘位置(C),而从第七层开始,中心位置的等效米塞斯应力逐渐减小,然后趋于稳定,而边缘位置的等效米塞斯应力逐渐增加,最终边缘位置的等效米塞斯应力大于中心位置。X方向正应力循环曲线如图10b所示,中心位置(A、B)的应力先增大后减小,这与打印过程中的热循环温度有关,较高温度的热循环会使材料进一步塑性变形,冷却收缩时应力增大,较低温度的热循环能够释放部分应力,使应力减小。而边缘位置(C)的应力值与变化幅度均较小,这是由于打印过程中边缘受到的约束作用较小,应力也较小。打印过程中的应力除受熔池与热影响区的凝固收缩影响外,已成型层的冷却收缩也对其具有重要影响。如图10c所示,中心位置(A、B)的Y方向正应力变化趋势与X方向正应力相似,边缘位置(C)的应力先减小后增大,这是由于打印层数增加,已成型层冷却收缩产生的应力增大。图10d为Z方向正应力循环曲线,由图10d可知,随打印层数增加,Z方向正应力不断增加,中心位置(A、B)为压应力,边缘位置(C)为拉应力。这是由于Z方向正应力受已成型层整体收缩的影响,随打印层数的增加,已成型层体积增大,冷却收缩产生的应力也随之增加。

以上分析表明,随打印层数的增加,X方向正应力总体减小,Y方向正应力值与总体变化幅度均较小,Z方向正应力不断增加,且边缘位置的拉应力最大,所以零件打印过程中Z方向正应力对零件的开裂具有重要影响,开裂零件裂纹源平行于基板平面也证实了这一点。

对开裂零件的分析表明,除零件前面的宏观裂纹外,零件后面也存在微裂纹,为进一步分析不同位置开裂程度不同的原因,对边缘位置(图5中D、C、E点)的Z方向正应力应力循环进行分析。如图11所示,不同点的应力变化趋势一致,均为随打印层数增加,应力在波动变化中先逐渐增大后趋于稳定。但不同点的应力值与波动幅度不同,这是由于不同位置热循环过程不同,D点上方打印层数较少,热循环次数较少,而E点上方打印层数较多,热循环次数较多,所以E点应力波动幅度较大,较大体积的材料收缩也导致应力更大,较大的应力值与波动幅度导致裂纹易从此处产生与扩展。而C点处于中间位置,冷却收缩程度较弱,故应力值与波动幅度均较小。

图11 边缘位置不同点应力循环曲线

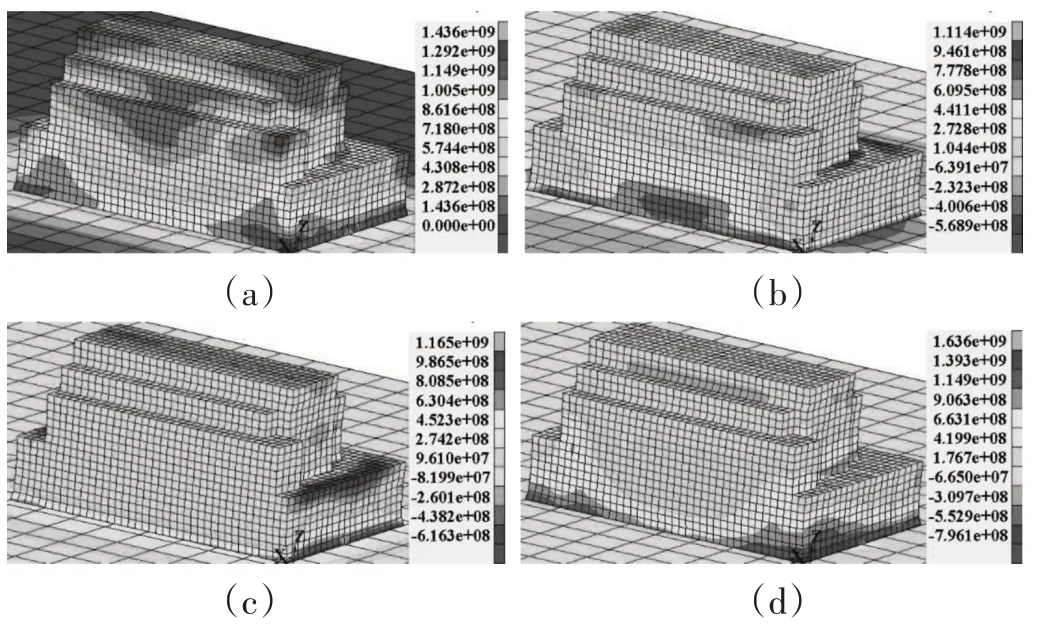

4.3 打印零件冷却至室温时的应力分布

图12所示为冷却至室温时的应力分布云图。如图12a所示,等效米塞斯应力最大值为1,436MPa,接近3D打印420不锈钢材料的抗拉强度(1,596MPa),应力较大的区域为打印零件与基板连接的位置,在棱角处应力最大。如图12b与12c所示,X方向正应力与Y方向正应力相对较小,在打印零件与基板连接处和台阶位置存在应力较大区域。Z方向正应力的分布情况如图12d所示,在打印零件与基板连接棱角处应力较大,应力最大值为1,636MPa,大于420不锈钢的抗拉强度,并且应力沿零件高度方向逐渐减小。冷却过程中,打印零件有向中心收缩的趋势,而基板对打印零件的收缩具有约束作用,使打印零件与基板连接处产生应力,棱角处受到的收缩拉伸程度最大,应力也最大。尤其是在打印层数较多、收缩体积较大的一侧,出现应力最大值。

图12 打印零件冷却至室温时的应力云图

零件打印过程中,随打印层数的增加,零件体积增大,冷却收缩在棱角位置产生的应力也随之增大,当应力最大值超过材料的强度极限时,零件出现初始裂纹,应力部分释放,并在裂纹尖端部位产生应力集中,随着打印过程的进行,在裂纹尖端应力逐渐积累,当应力达到一定值时,裂纹在应力的作用下进一步扩展。

5 打印工艺参数调整前后的热循环和应力循环对比

相关研究表明降低激光功率与预热基板可以有效减小打印零件的应力[15~16],因此对打印工艺参数进行调整,将激光功率从300W降低为250W,并采用200℃基板预热进行打印模拟,以对比工艺参数调整前后热循环和应力循环的变化。

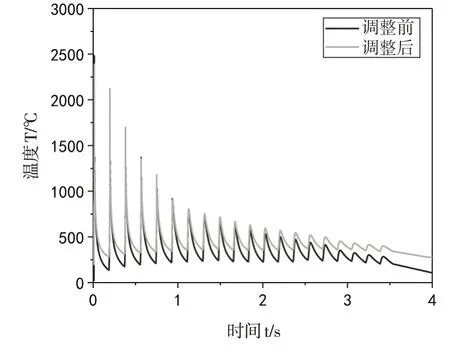

(1)热循环。图13所示为调整工艺参数前后第一层中心点(A)的热循环曲线。第一层打印过程中调整参数前的温度最大值略高于调整参数后,而后续层打印过程中调整参数后的热循环峰值温度更高,并且调整工艺参数的打印层冷却最低温度更高,打印过程中的热循环温度波动更小。这是由于激光功率降低使打印过程中的温度最大值下降,而基板预热使打印零件整体的温度升高,导致冷却速度降低,并且使打印层冷却至一定温度后不再继续冷却。

图13 打印工艺参数调整前后的热循环曲线

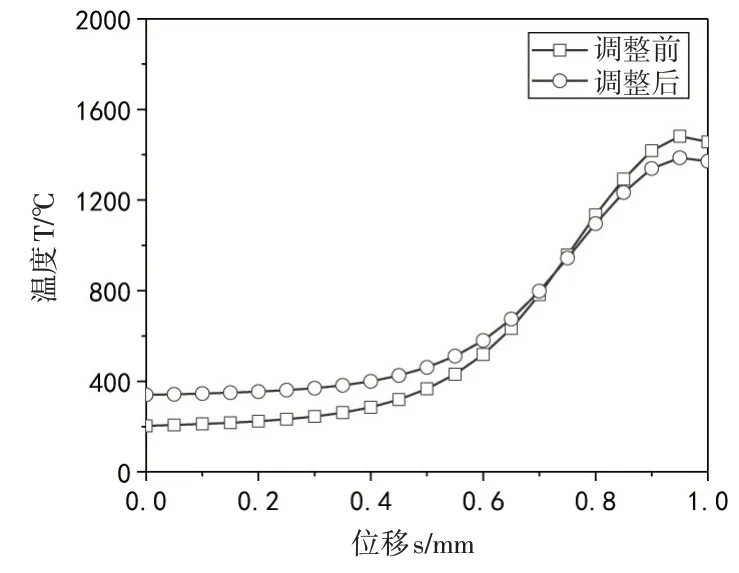

图14对比了打印完成时刻打印零件沿Z方向中心的温度分布。如图14所示,调整参数前沿Z方向的最低、最高温度分别为203.4℃、1,481.4℃,最大温度差为1,278℃,而调整参数后的最低、最高温度分别为339.9℃、1,386.4℃,最大温差为1,046.5℃,较调整前降低了200℃以上。这表明调整工艺参数后,温度分布更加均匀,每一层打印完成后的冷却最低温度升高、整体的冷却时间延长,有利于减小温度梯度、释放打印过程中产生的应力。

图14 打印完成时刻打印零件中心沿Z方向温度分布

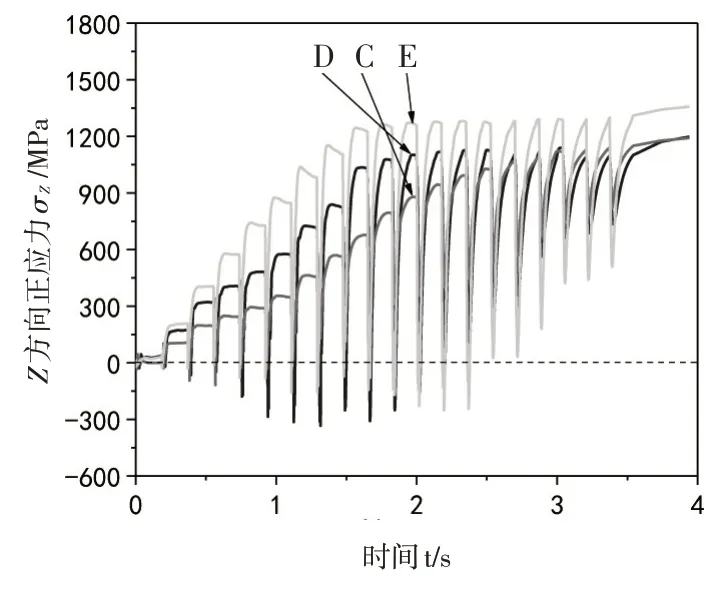

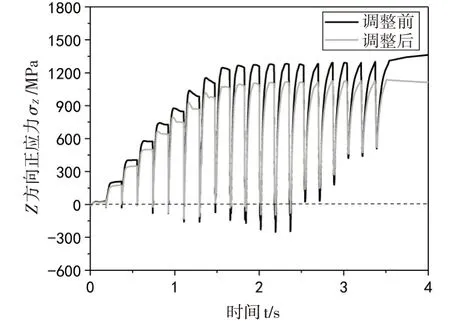

(2)应力循环。图15所示为调整工艺参数前后第一层边缘点(图5中E点)Z方向正应力循环曲线对比。如图15所示,调整工艺参数前后Z方向正应力随时间变化的趋势一致,均为随着打印层数的增加,应力在循环波动中先逐渐增加然后趋于稳定。但调整工艺参数后完成每一层打印时应力增加的量减少,应力波动幅度减小。

图15 调整工艺参数前后的应力循环曲线对比

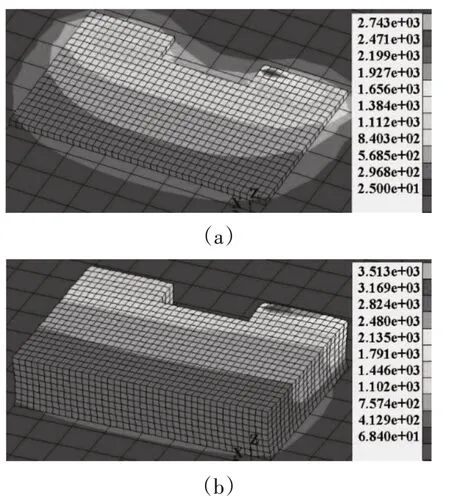

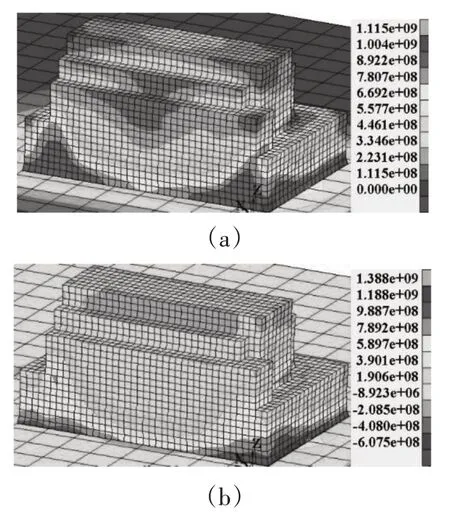

图16 所示为调整工艺参数后冷却至室温时的等效米塞斯应力与各正应力分布云图。如图16a所示,调整工艺参数后等效米塞斯应力最大值由1,436MPa下降至1,115MPa,应力较大区域与调整工艺参数前一致,均为打印零件与基板连接的棱角处。如图16b所示,调整工艺参数后Z方向正应力最大值由1,636MPa下降至1,388MPa,与图12d对比可知,调整工艺参数后打印零件棱角处应力较大区域的面积也有所减小。

图16 调整工艺参数后冷却至室温时的应力云图

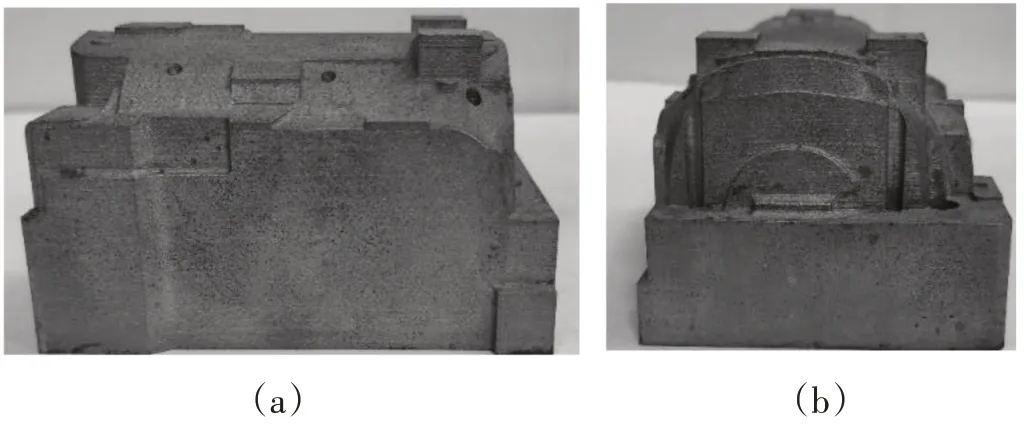

以上分析表明,降低激光功率与基板预热有效减小了打印过程中的最大应力值和波动幅度,此外冷却至室温时的应力最大值也明显减小,等效米塞斯应力与各正应力值均减小至材料的拉伸强度以下。采用调整后的工艺参数重新打印模具零件,以验证调整工艺参数是否能有效抑制零件打印开裂。调整工艺参数后打印的模具零件如图17所示,零件表面无裂纹,表明降低激光功率与提高基板预热温度有效抑制了打印零件的打印开裂。

图17 调整工艺参数后打印的模具零件

6 结论

针对420不锈钢模具零件打印开裂问题,进行了打印过程的温度场和应力场模拟分析和工艺参数调整。结论如下:

(1)3D打印过程中,每一层均经历多次热循环过程,随着打印层数的增加引起热量积累,打印零件与基板的温度均升高,熔池尺寸与热影响区增大,导致冷却收缩时产生应力增加。

(2)由于热循环过程的影响,应力随打印过程周期性波动变化,已成型层的冷却收缩使打印零件与基板连接处产生较大的拉应力,棱角处受到的收缩拉伸程度最大,应力也最大。打印层数较多的位置,应力波动更为剧烈,棱角处的应力值也更大。

(3)零件打印过程中,随着打印层数增加,冷却收缩在棱角位置产生的应力增大,当应力最大值超过材料的强度极限时,零件出现初始裂纹,随着打印过程的进行,在裂纹尖端应力逐渐积累,当应力达到一定值时,裂纹在应力的作用下进一步扩展。

(4)降低激光功率(300W→250W)和基板预热处理(预热至200℃)可有效减小应力最大值与波动幅度,采用调整后的工艺参数可以打印出成型良好的模具零件,验证了降低功率与基板预热对抑制打印模具零件打印开裂的有效性。