可实现稠油降黏的重油裂解剂的制备及性能研究

2021-08-10赵博王洋杨小栋王可朝刘文博郝俊赵方强张来喜

赵博,王洋,杨小栋,王可朝,刘文博,郝俊,赵方强,张来喜

(1.中国石油大学(华东) 石油工业训练中心,山东 青岛 266580;2.青海油田采油一厂,青海 海西 817000;3.青海油田井下作业公司,青海 海西 817000;4.青海油田采油五厂,青海 海西 817000;5.青海油田采油二厂,青海 海西 817000;6.青海油田分公司格尔木炼油厂,青海 海西 816400)

常规能源随经济发展无法满足需要[1-2],开发储层稠油可缓解能源短缺局面[3-5]。而稠油及超稠油的高黏度使其流动阻力增大,易因贾敏效应而降低采收率[6-9]。寻找降低稠油黏度的方法成为提高稠油采收率及降低管道集输阻力的重要研究内容。

目前,升温降黏、化学驱、微生物采油及稠油水热裂解等可实现稠油的储层缝隙快速流动[10-12],但升温降黏、化学驱及微生物采油存在焦炭堵塞裂缝、腐蚀设备、污染环境或成本高[13-15],稠油水热裂解可避免上述缺陷。本研究以合成稠油纳米催化剂为基础,探索各因素对稠油流变性影响,并从微观角度揭示纳米催化剂降黏机理,为稠油资源开发提供基础数据。

1 实验部分

1.1 试剂与仪器

硫酸氧钒、纳米二氧化硅(颗粒粒径12 nm)、盐酸、无水乙醇、氢氧化钠、尿素等均为分析纯,纯度为99.9%;氮气,工业级,纯度为99.99%;去离子水。

HJ-5型磁力搅拌器;HH-W420恒温水浴锅;UT300红外线测温仪;NDJ-1旋转式粘度计;JEM-2000高分辨电子显微镜。

1.2 纳米钒酸催化剂的合成

35 ℃水浴下,100 mL三口烧瓶中加入6.3 g硫酸氧钒及50 mL去离子水,充分搅拌30 min。加入21 g纳米二氧化硅粉末的乙醇溶液,分散 25 min 后搅拌2 h。取3.1 g无水尿素溶解,并倒入少许硫酸,滴入三口烧瓶中,在92 ℃下回流反应一晚,得到乳白色液体。固液分离,固体以水和乙醇洗涤,烘干,即得纳米钒酸催化剂DL,产率为78.4%。

1.3 纳米钒酸催化剂的表征

将样品以无水乙醇分散,并涂于铜网,晾干。使用高分辨电子显微镜观察纳米钒酸催化剂的外观形貌。

1.4 催化剂的原油降黏性能研究

1.4.1 降黏性能评价 密闭容器中加入催化剂和水,充分摇匀,使其溶解。倒入稠油原油,密封,于一定温度下滚子炉内翻滚加热,冷却后,测定反应后的原油黏度,计算原油降黏率。

1.4.2 稠油黏度测定 将稠油倒入测量装置中,使其稠油量达到总体积的一半以上,以没过旋转子为准。调整旋转子的转速和剪切速率,加热机器的测量杯,使其原油受热均匀,待转速和温度达到设定温度后测量原油黏度,测试多次,取平均值。

1.4.3 稠油流体的黏度流变性评估 依据流体力学中的流体的流变性机理[13],稠油等非牛顿流体的黏度依式(1)推导:

(1)

而针对非牛顿流体,其流变指数和稠度系数一般通过构筑式(2)所示的幂律模型进行计算K和n[14]:

(2)

式(2)中可以看作lgτw和lg(8v/D)之间存在显著线性关系,直线斜率为流变指数n,而将[(3n+ 1)/4n]n被视为直线截距。将n带入式(2)求得稠度系数(K)。

2 结果与讨论

2.1 纳米钒酸催化剂的表征

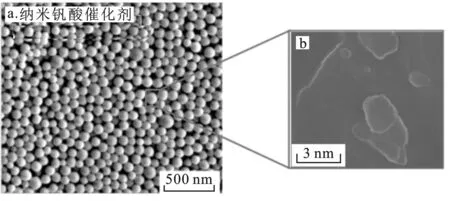

纳米钒酸催化剂DL的TEM见图2。

由图2a可知,制备的纳米钒酸催化剂DL为圆球状的微观粒子,粒径在70 nm左右。图2b为单个催化剂颗粒放大后表面,表面上的类颗粒状物质为负载在纳米材料上的偏钒酸,具有图1中所具有的微观结构。

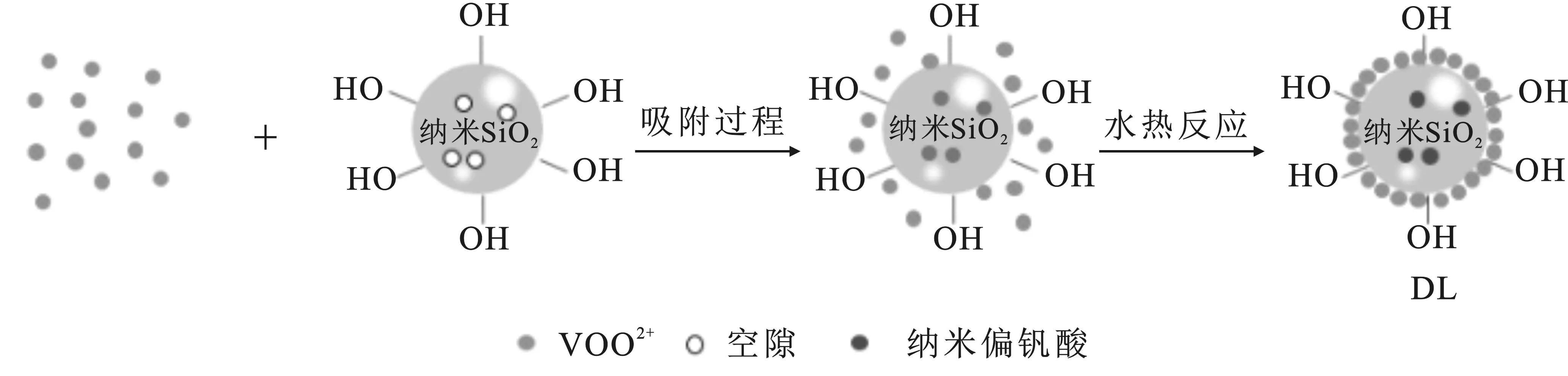

图1 纳米钒酸催化剂的制备Fig.1 Synthesis method of nano vanadate catalyst

图2 纳米钒酸催化剂DL的TEM微观形态Fig.2 TEM microscopic morphology of nano vanadate catalyst

此外,纳米钒酸催化剂的外观呈现为白色粉末(图3),放置于隔绝空气的密闭小瓶中的外观形态不随放置时间的增加而变化,性质稳定,始终呈现白色粉末,未出现吸潮或结块现象。

图3 纳米钒酸催化剂的稳定性Fig.3 Stability analysis of nano vanadate catalyst

2.2 纳米钒酸催化剂含量对稠油黏度的影响

选取市售成品硫酸钒作降黏催化剂对照,探索180 ℃和水油比为0.35下,不同催化剂加量对稠油黏度降低值及流变性影响,剪切速率从180 s-1升至280 s-1,结果见图4。

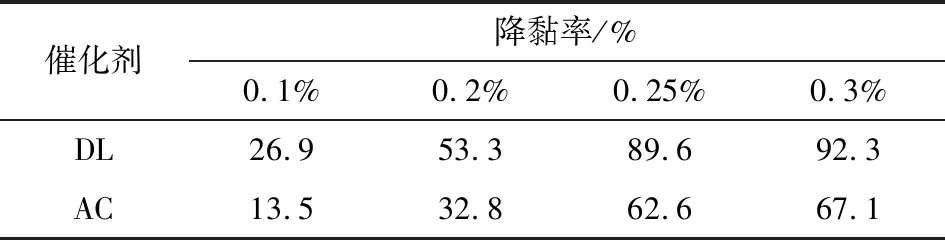

由图4可知,180 ℃和水油比为0.35下,含有催化剂的稠油经过水热裂解后均表现出对稠油黏度的降低,稠油黏度有不同程度的改善,有利于稠油在裂缝的流动。但是当钒催化剂含量<0.25%时,稠油黏度下降值和降黏率呈现明显增大趋势,但当催化剂含量达到0.30%后,则下降值趋势开始减缓,变化不再剧烈。

图4 催化剂加量对稠油黏度降低值的影响Fig.4 Effect of catalyst dosage on viscosity reduction of heavy oil

表1 催化剂含量对稠油降黏率的影响Table 1 Effect of catalyst content on viscosity reduction rate of heavy oil

主要原因是当催化剂量少时,随着催化剂的加入,大量的催化剂分子可激发水分子,将胶质和沥青质等重质组分大分子内的键能最小的S—C键断裂,分子量随着S—C键的断裂而减小,超大型分子因为分子量降低,分子间缠绕的能力减弱,线状有机更倾向于顺滑,表现为表观黏度的降低[16-17]。但达到0.30%后,由于过多的钒催化剂瞬间加入,只是少量的催化剂分子激发水分子发生水热裂解,大多数则是与稠油中的沥青质及胶质等重质分子发生络合反应,而不再具备激发水分子发生水热裂解的可能性[18]。此外,同条件下,纳米钒催化剂DL的稠油裂解降黏能力明显强于市售钒催化剂AC,因为如图1所示,纳米钒催化剂DL具有多个位点,能够同时激发水分子与重质分子反应,而市售钒催化剂AC仅存在一个靶点,无法同时引发水热裂解反应,稠油降黏能力明显更弱。

2.3 水加量对稠油黏度的影响

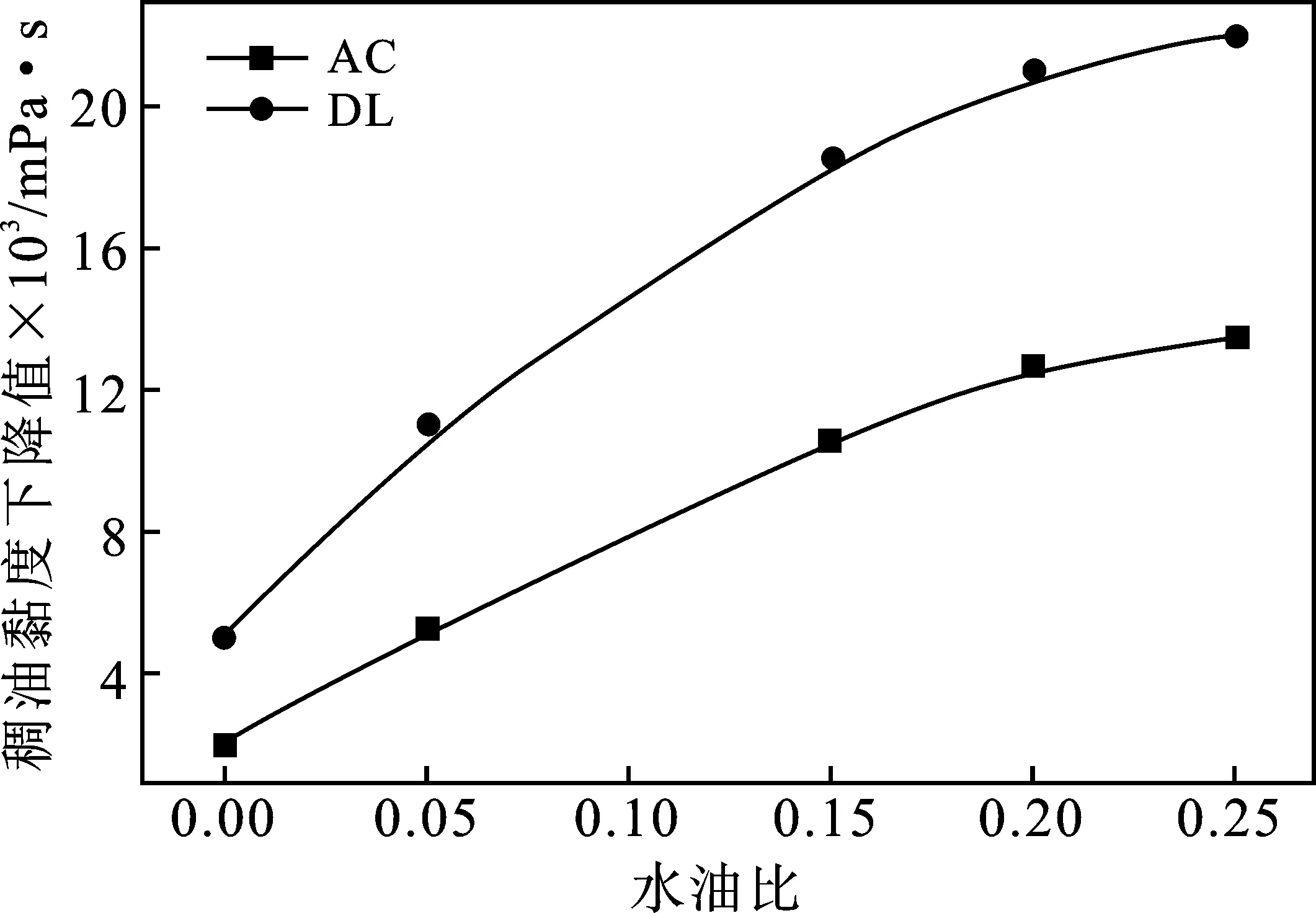

诸多催化剂和外界因素中,水加量同样是改变稠油黏度和降黏性能的重要因素。在0.3%催化剂加量、180 ℃和36 h的反应时间条件下,水的加量(以水油比表示)对稠油黏度的影响见图5。

由图5可知,当未加入水(水油比=0)而仅仅进行了加热处理后,黏度仅有轻度降低,变化不大。主要是高温引起分子符合阿雷尼乌斯作用引起的分子间作用力减弱,分子斥力增大,导致黏度下降。当水加量为水油比<0.25时,储层稠油黏度下降值随水加量的增大而逐渐升高;体系中水油比>0.25后,体系稠油黏度随水加量增大而不再变化剧烈,黏度降低趋势逐渐平缓。

图5 水加量对稠油黏度降低值的影响Fig.5 Effect of water dosage on viscosity reduction of heavy oil

此外,相同条件下,纳米钒催化剂DL具有比市售硫酸钒AC更优异对稠油降黏能力。随水油比增大,两催化剂对稠油的黏度下降值差别逐渐增大,纳米钒催化剂DL对稠油流变性影响显然更大。当水油比为0.25时,纳米钒催化剂DL使稠油的黏度降低值达到22×103mPa·s,而市售硫酸钒AC则仅能使黏度下降13.5×103mPa·s。

主要由两方面原因决定。首先是稠油体系状态有关,当体系中水油比<0.25时,加入催化剂的稠油体系为层流态,无法达到稳定,黏度改变较大。当>0.25后,变为紊流或湍流态,稠油体系结构发生改变,稠油黏度降幅降低[18]。其次,随着水油比 >0.25,体系中尽管增多了水与稠油中重质分子的接触机会,但体系中催化剂浓度随水油比增大而在水中的浓度降低,激发水分子发生水热裂解的靶点浓度更加稀疏,稠油降黏能力不再增加明显。

2.4 反应温度对稠油水热降黏性能的影响

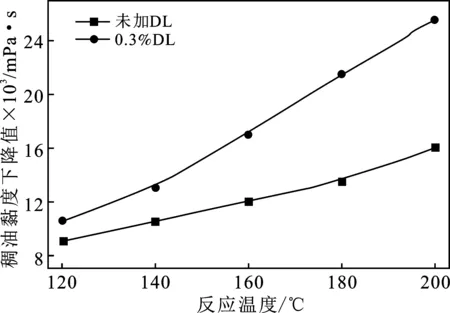

因稠油体系为非牛顿流体,增加温度导致稠油体系的黏度逐渐降低。图6为水油比0.25和加热36 h时,反应温度对稠油-催化剂体系黏度下降值的影响。

图6 体系温度对稠油黏度降低值的影响Fig.6 Effect of temperature on viscosity reduction of heavy oil

由图6可知,稠油降黏能力随反应温度升高而显著升高。未加入催化剂的稠油体系,温度由120 ℃升至180 ℃时,稠油黏度下降值由9×103mPa·s升至13×103mPa·s,远低于同条件下0.3%催化剂-稠油体系由10.5×103mPa·s升至22×103mPa·s。反应温度的增大,增强了纳米钒催化剂对稠油的降黏性能,有助于稠油在储层裂缝及地面传输管道中的流动和集输。

未加入纳米钒催化剂时,尽管未发生催化水热裂解反应,但因反应温度升高引起了阿雷尼乌斯方程中体系分子活化能降低,分子更易达到自身活化状态,分子间阻力增大[19-20],沥青质中长链大分子间缠绕能力因分子斥力增大而相互分开,稠油体系黏度下降。

由表2可知,加入纳米钒催化剂后,不仅存在上述原因导致的体系黏度降低,而且体系中各重油长分子因催化导致分子中S—C键断裂成小分子,体系黏度下降值明显增大,小分子键缠绕引发的稠油黏度明显更低。上述两原因导致体系温度升高引起稠油降黏能力的改善。

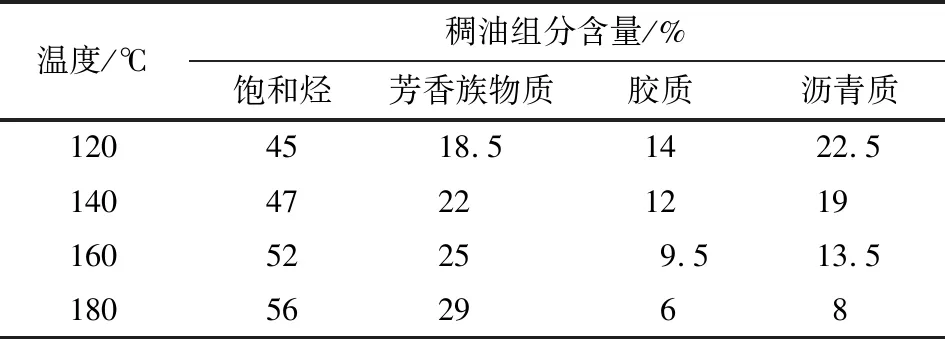

表2 不同温度下的DL-稠油体系各组分含量变化Table 2 Component contents of DL-heavy oil system at different temperatures

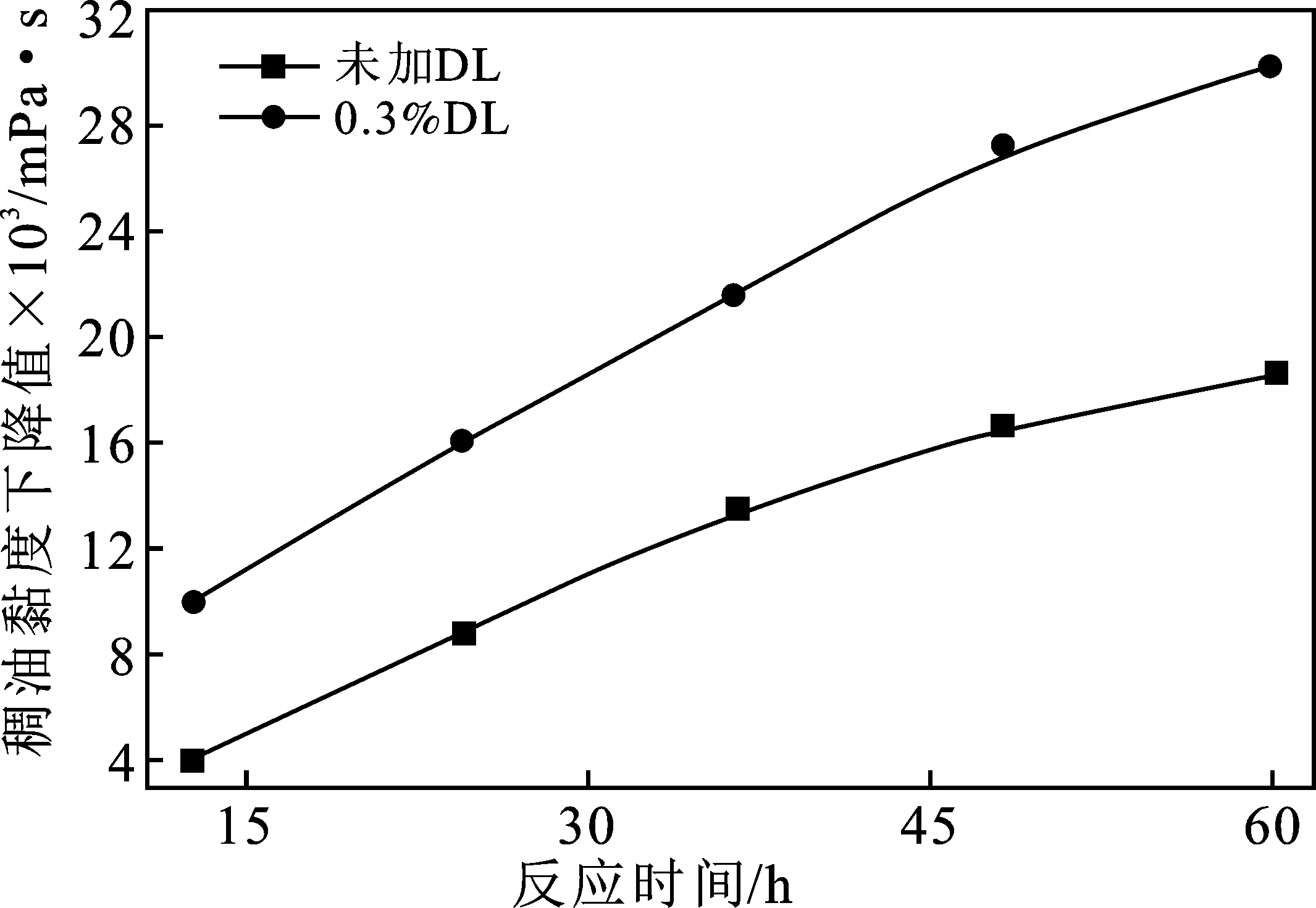

2.5 反应时间对稠油水热降黏性能的影响

反应时间对稠油-催化剂体系的稠油降黏能力的影响见图7。

图7 反应时间对稠油黏度降低值的影响Fig.7 Effect of reaction time on the rheological index of fracturing fluid

由图7可知,随反应时间增加,稠油黏度得到显著降低。0.3%纳米钒催化剂-稠油体系,反应36 h后的黏度降低值为22×103mPa·s,而无催化剂的稠油体系黏度仅下降了13×103mPa·s。反应时间48 h后,两数据分别达到27×103mPa·s和16×103mPa·s,稠油降黏能力随反应时间的延长得到显著改善和提高。同时表明,制备的纳米钒催化剂具有对稠油优异的降黏能力,适当增加反应时间,有助于改善稠油的黏稠状态,利于储层稠油流动及管道集输。

因为随反应时间增加,催化剂分子能够在催化裂解完一批重质油长链分子后,催化剂分子并未损坏和消耗,会继续将靶点作用于下一批长链分子,实现水热裂解,导致稠油降黏能力随反应时间的增大而得到显著改善。

2.6 纳米钒催化剂的稠油降黏机理

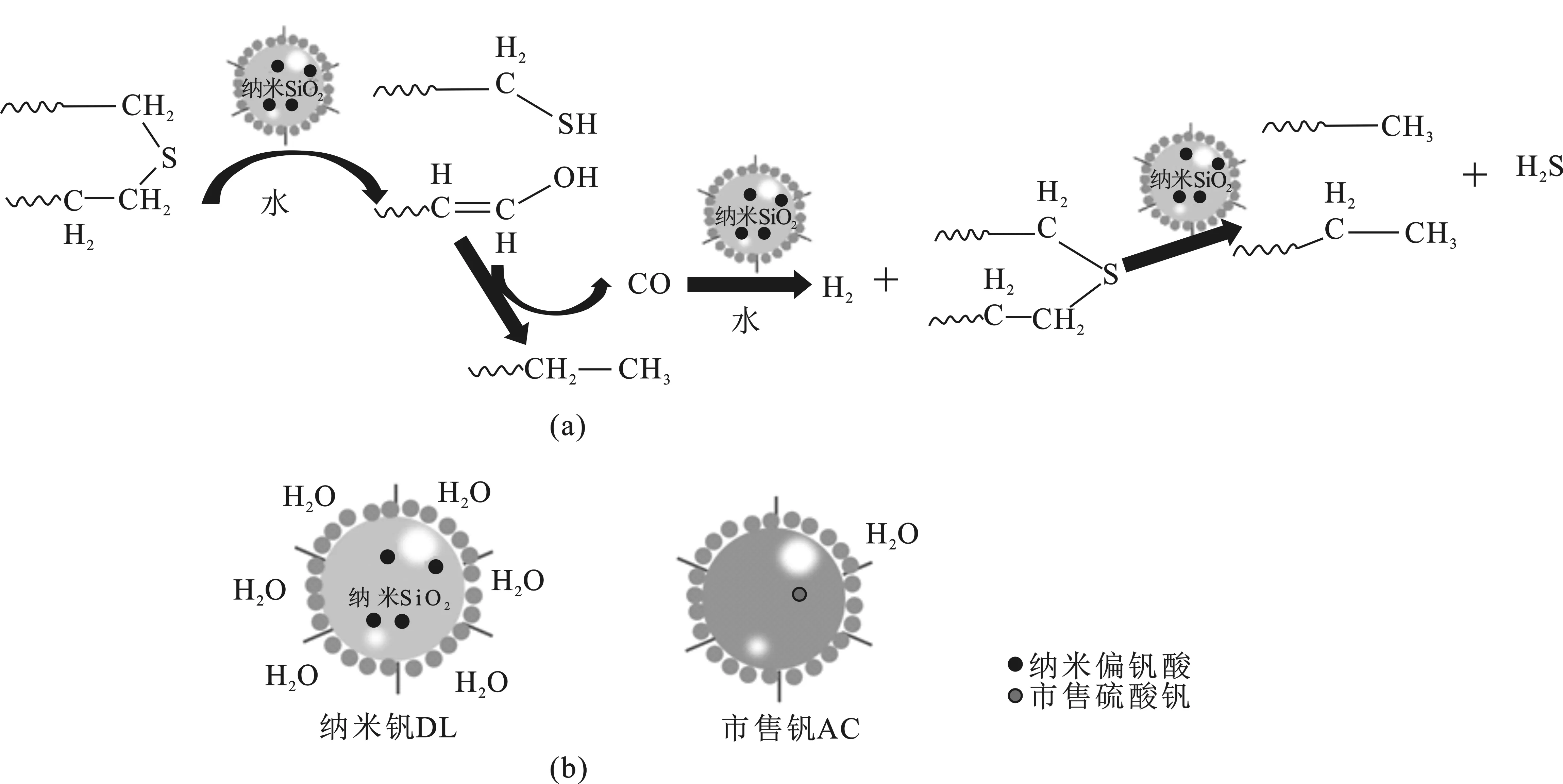

以钒化合物作催化剂进行稠油水热裂解反应时,钒催化剂首先激发水分子与长链重质油分子中的比C—H键键能更小的S—C键(键能最小)发生如图8a反应。

图8 重质长链分子的水热裂解及两种催化剂结构比较Fig.8 Hydrothermal pyrolysis of heavy long chain molecules and the comparison of two catalyzer

由图8b可知,相比于市售硫酸钒AC,纳米钒催化剂DL存在着纳米球微粒,在微粒表面存在着多个可激发水分子与沥青质或胶质长链分子发生 S—C 键断裂的水热裂解的靶点,一个纳米催化剂粒子可同时与激发水分子与长链分子反应,裂解效率更高。而市售硫酸钒AC则一次只能激发一个水分子与长链有机分子反应使其S—C键断裂,裂解效率明显更低。

3 结论

(1)制备的纳米钒催化剂DL比市售硫酸钒AC具有更显著的降低稠油黏度能力,可避免稠油在储层产生贾敏效应,提高稠油采收率和管道传输阻力降低。

(2)相较于市售裂解催化剂AC,纳米钒催化剂DL在0.3%加量、水油比0.25、180 ℃及36 h反应时间下的稠油黏度下降值和降黏率分别达22×103mPa·s 和92.3%,远高于无催化剂的稠油体系的13×103mPa·s和67.1%。

(3)钒催化剂对稠油水热裂解主要是通过催化剂激发水分子作用于重质油分子的S—C键,长链大分子断裂成小分子芳香烃和饱和烃,引发稠油的黏度降低。而市售钒催化剂的作用靶点较少,催化裂解能力较弱。