隐形划片技术及其在MEMS制造中的应用

2021-08-10刘成群程壹涛

刘成群,程壹涛

(中国电子科技集团公司第十三研究所,河北 石家庄050051)

集成电路制造过程中,晶圆划片是一项非常重要的工艺,它是采用机械旋转刀片或激光,沿集成电路设计时预留的切割道运动,将晶圆分离成一个个具有独立电气性能的芯片的过程。传统划片工艺多采用机械式旋转刀片切割方式,电路集成密度高的晶圆、高速低功耗芯片晶圆、有特殊结构芯片的晶圆多采用激光划片。

MEMS(Micro-Electro-Mechanical System)即微电子机械系统,是指在几毫米乃至更小晶圆面积内,构造复杂的机械、电路结构,通过半导体工艺实现不同能量形式间转换的一种电子机械器件。MEMS芯片内一般包含微机械结构、微传感器、微执行器和控制电路,根据能量转换形式的不同,一般分为传感器和执行器两类。MEMS与一般集成电路的不同在于,集成电路是电信号的传输、转换及处理,而MEMS是电信号和其他形式能量(以机械能为典型)之间的转换和处理,所以在MEMS制造中往往需要利用半导体工艺在晶圆内制作悬梁、薄膜、空腔、密封洞、针尖、微弹簧等复杂的微机械结构,这些微机械结构容易因机械接触而损坏、因暴露而沾污。因此,MEMS晶圆能承受的机械强度远小于普通集成电路晶圆,这对MEMS晶圆划片工艺提出了更高的要求。

1 普通划片工艺及其缺陷

1.1 旋转刀片机械切割方式

传统的晶圆划片采用旋转刀片机械切割方式,通过高速旋转的金刚石刀片划切晶圆完成材料的去除,实现由晶圆到芯片的分割。硅基MEMS晶片的主材料是单晶硅,硅材料脆性较强,因刀片切割方式带来的崩角、分层和剥离等缺陷会更加突出。此外,旋转刀片机械式切割是接触式划片作业,这种划片方式存在以下弊端:

(1)刀具划切在晶体内部产生应力损伤,其产生的晶圆崩边和裂纹极易延伸到芯片内,影响芯片内结构的稳定性和可靠性。刀具划片对厚度100μm以下的晶片极易导致碎片。

(2)接触式切割过程中,刀片高速旋转产生的压力、扭力以及振动,会对MEMS芯片中机械微结构造成不可逆的破坏。

(3)刀具的划切线宽度较大,能够达到的最细划切线宽也在25~35μm。

(4)效率较低。刀具划片进给速度一般在40~80 mm/s,划片速度较慢,且切割不同材料的晶圆片需要更换不同的刀具。刀片有磨损,运行中需要使用纯水进行冷却和冲洗,有后期成本和运行成本,更换刀片也存在时间成本。

(5)刀具划片过程中,用以刀片冷却和晶圆冲洗的纯水产生的冲击力,会对MEMS晶圆内的结构体造成应力负荷。切割的碎屑会造成的晶片沾污。采用保护膜保护晶片则会增加保护膜涂布和去除的成本和费用。

综上,旋转刀片机械切割方式不适用于MEMS晶圆划片。

1.2 激光表面切割方式

激光表面切割方式采用红外纳秒激光器或者紫外激光器,利用具有一定能量的激光束聚焦照射在晶圆表面,被照射点的晶圆材料吸收激光能量,发热、局部熔蚀、气化蒸发,达到划片的目的。激光表面切割划片是非接触加工,不对晶片产生机械应力作用,晶片损伤较小、损率低,切割线细、切割效率高。此种“热烧蚀”方式缺陷是:

(1)同刀片切割晶片一样,激光表面切割方式有切割痕迹,切割线边缘有碎屑剥落;

(2)在切割线外围存在较大热影响区域(Heat affected zone,HAZ)损伤,极易导致表面分层、微裂纹问题,影响切割后器件性能及可靠性;

(3)激光表面切割时,烧灼、熔融的晶圆材料产生的残余物会污染晶面,部分晶圆材料如GaAs等热分解会产生有毒物质,处理繁琐;

(4)部分晶圆材料对该波长范围的激光吸收作用有限,应用范围受限。

综上所述,对于生产MEMS器件这样要求严苛的晶圆,对于采用复合材料的高速低功耗器件的晶圆,激光烧蚀切割方式也不能满足应用需求。

2 隐形切割技术

2.1 激光隐形切割技术的原理

隐形切割技术是将半透明波长的激光束聚集在晶圆内部,形成一个分割用的起点(改质层:以下称之为SD层),再对晶圆施以外力将其分割成小芯片的切割技术[1]。激光隐形划片包含激光加工和分割加工两个工艺过程。前者在晶圆内部形成分割用起点(SD层),后者将晶圆片状化分割,形成一个个单片,如图1所示。

图1 激光隐形切割的基本原理

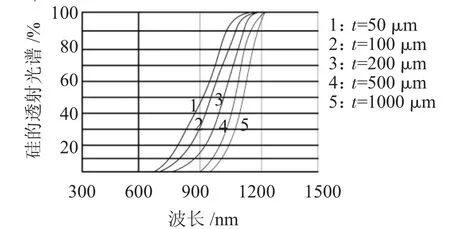

2.2 激光波长的选择

隐形切割应根据晶圆材料特性选择激光波长,使激光能够透射过晶圆表层,在晶圆内部形成焦点(即所谓的半透明波长)。首要条件是激光光子能量小于硅材料的吸收带隙,在光学上呈透明特性[2]。对于硅基MEMS晶圆来讲,尽管晶片厚度、杂质成分及其浓度等因素对光谱吸收率有影响,单晶硅材料主要吸收波长1 000 nm以内包括近紫外波长的光,而对近红外的波长较长的光通过率较好。室温下,忽略晶片上下表面的反射效应,单晶硅光谱透过特性见图2。因此,切割单晶硅材料作基片的MEMS结构晶片时,通常选择波长为1 080 nm的红外激光,以便激光透过晶圆表面,在聚焦透镜等光学机构的作用下,在晶圆上下表面之间的中间层可选择的聚焦。同时,尽可能地减少入射表面和激光焦点之间的材料层对激光的吸收作用。

图2 单晶硅光谱透过特性

2.3 激光器的选择

激光隐形切割设备均选择超短脉冲超快激光器。除上述对激光波长的要求外,隐形切割技术要求使用极短脉冲宽度、高峰值功率和高脉冲重复频率的激光器。例如WL200Plus使用基于SESAM、克尔透镜等锁模技术的脉冲宽度在400 fs量级的激光器,多数设备采用自适应光学系统,高精密实时焦距校正系统(DRA)。

2.4 激光作用机理

隐形切割采用重复频率很高的超短脉冲激光束,脉冲宽度时间小于1×10-12s,可以被高度压缩到衍射阈值水平,这种激光束对材料光学特性为半透明,通过物镜机构选择聚焦到晶圆上下表面之间的中间层。在聚焦透镜等光学机构的作用下,这种在时间上高度压缩的超短脉冲激光束在焦点附近的空间上高度聚焦压缩,形成极高的功率密度[3]。焦点区域的晶圆材料吸收激光的高峰值功率,发生多光子吸收效应,将电子从材料中激发,形成自由电子,随后由于库伦斥力而产生微爆,直接破坏材料结合的分子键或原子键,产生非线性吸收效应。单晶硅结构收缩,晶状改变,生成一层多晶结构的改质层。同时,非线性吸收效应引起局部点出现极高的收缩,激光焦点上下两侧的单晶结构因非线性吸收应力而产生裂痕,形成向晶片正反两个表面延伸的“龟裂”,这种龟裂现象是促使晶片分割的重要因素。通常将上述的改质层及其周边材料的龟裂区称之为SD层。然后通过后续的裂片工艺,晶圆芯片将沿着SD层分离。

图3是用显微镜观察隐形切割后的硅片样品的切割断面图。由图3(a)可以看到,沿100μm厚样品的厚度方向,在晶圆中间层形成的一个几微米宽、40μm厚的改质层(SD层)。从图3(b)可以观察到一条垂直的裂纹,从SD层的顶端和底端向芯片的前后表面延伸。芯片如何分离很大程度上取决于这条垂直裂纹向芯片的前后表面扩展的程度。

图3 隐形切割硅片样品分割前的断面图

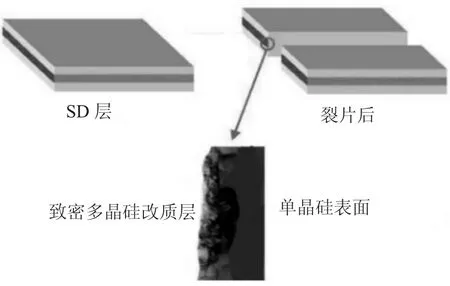

为了定性确定SD层的状态,对隐形切割后的一块100μm厚的硅片进行分割和切片。用透射电子显微镜(TEM)观察SD层的结晶状态,如图4所示。结果证实,SD层结晶态状态发生了变化,由原来的单晶结构,转变为高密度位错多晶硅,变化范围为几微米。

图4 隐形切割硅片样品分割后的断面图

2.5 隐形切割SD层应力分析

利用垂直于激光扫描方向切割和切片的100μm厚硅片样品,在晶片未分离状态下,采用拉曼光谱学法分析了SD层及其周边的应力分布。

采用拉曼光谱学分析方法,分析SD层周围40μm×40μm的范围,获得的应力分布的图像数据,如图5所示。在这个图像上,压缩应力用正值表示,拉伸应力用负值表示,晶圆层内产生的应力越大,颜色越深。可以看到,在激光束焦点附近的SD层产生了非常强大的压缩应力,在SD层的顶部和底部则有非常强大的拉伸应力。SD层的局部多晶化所伴随的体积膨胀是产生这种强大压缩应力的原因。隐形划片形成的SD层的形成具有极高的长径比,非常强大的拉伸应力集中在SD层的顶部和底部。中心区压缩应力是高密度位错多晶化的结果,是龟裂的源头,上下侧强大的拉伸应力,则导致龟裂的形成并向前后表面发展、扩大。

图5 拉曼光谱应力分布分析

3 MEMS器件晶圆的隐形切割

隐形切割方法热效应小、无应力损伤、无切屑,几乎无材料损耗,划切完成后不用清洗,实现了完全干式切割,划切效率高,切道窄,非常适合硅基MEMS器件晶片划切。

3.1 划片参数选择

切割硅基MEMS器件晶圆时,激光功率选择要适中。功率过高会造成SD层宽,SD层两侧热效应区域过大,形成大幅蛇行龟裂。功率过低,SD层变窄,龟裂裂纹向晶片正反表面延伸时受阻,龟裂纹不能达到晶圆表面。这两种情况都会造成裂片时晶片不能按照期望的划切线解裂的情形,导致废片。当切割较厚的圆片时,需要向深层方向多次照射扫描,形成多个SD层,使SD层上下相结合,最终形成最适合分割的SD层,这是非常重要的。某型激光隐形划片机,采用波长1 080 nm的激光,脉冲宽度0.2 ps。根据我们切割Si晶圆MEMS器件的经验,工作台进给速度345 mm/s,激光平均功率在1.5 W时,SD层厚度约为80μm。一般而言,500μm的硅片需要激光切割的次数约为6次。

根据晶圆材料解理特性和厚度不同,SD层大致可以做成三种形态,如图6所示。再通过组合排列这三种不同的形态,便可找出最适当的加工方法。依据晶片厚度、芯片形状、有无介质层、有无金属膜等可以分类出各种不同状态、种类不同的工件,针对不同的工件,有各自最适合的划切参数,将其系统化做成数据库,再根据设备的不同加以灵活应用。

图6 SD层的三种形态

3.2 胶膜扩张分割芯片

晶片被固定在胶膜上,切割完成后,通过向外侧方向拉伸承载膜,对晶圆内部的龟裂产生拉伸应力。在这种拉伸应力下,晶圆内部的龟裂向正反两面延伸,使晶圆片状化成芯片,如图7所示。形成SD层时,令胶膜粘贴面形成半切割(HC)或反面半切割(BHC)的状态,较有利于提升芯片的分割性。在此状态下使胶膜向晶圆的外侧方向扩展,半切割(HC)或反面半切割(BHC)面被拉向外侧方向,拉伸应力能集中传递到晶圆且集中于裂纹的前端。因为应力的集中,使得龟裂在一瞬间就能伸展至晶圆表面,将晶圆分割成独立的晶片。胶膜扩张分割芯片是一种集中应力于龟裂前端的工艺,分割芯片时,芯片与芯片之间无任何干涉和影响,不会出现芯片边缘崩缺,也不会破坏器件中心的薄膜结构,适合MEMS芯片的晶圆分割。

图7 扩膜时龟裂延伸原理

3.3 应用激光隐形切割硅基MEMS晶圆时的注意事项

(1)对切割的材料存在一定的要求。如激光隐形切割ML200 plus要求所划硅片为高阻硅片,同时需满足[样品厚度(cm)/电阻率(Ω·cm)]<4.3。硅片样品表面粗糙度对激光隐形切割的质量有明显的影响,一般而言,样品表面粗糙度越小,划片效果越好。

隐形切割的原理是激光聚焦到晶圆内部,激光穿过晶片表面时会发生折射。样品表面粗糙度较大时,激光在样品表面发生折射与慢反射,激光能量无法聚焦到样品内部同一个位置,对激光切割的SD层的形成有显著影响,切割后的SD层质量较差,扩片后容易造成芯片粘接状况。表面粗糙度较小的Si片形成的SD层较为规则,扩片容易,芯片断面质量也好。粗糙度Ra<0.07μm与Ra>0.07μm硅片切割后的切割效果对比如图8所示。

图8 粗糙度Ra>0.07μm与Ra<0.07μm硅片切割后的切割效果

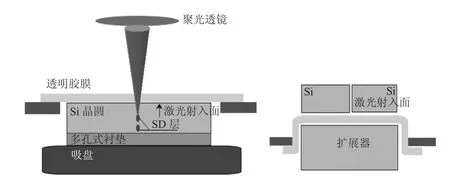

(2)晶圆切割道上不能有激光不能透过的遮光膜。隐形切割通常是激光从器件表面射入晶圆内部进行加工(表面射入方式),如果激光入射的晶圆表面有遮光膜,从表面导入激光会难以实现。硅基MEMS晶圆表面有SiO2膜不会影响激光射入,如果是SiN材料则会对SD层的形成有影响。另外,因为隐形切割激光束在晶圆内部聚焦,激光在晶圆表面会有一个入射角度,因此,必须根据要切割晶圆的厚度确保激光射入所需的非遮光区宽度。

(3)采用背面射入方式隐形切割MEMS晶圆。在这种情况下,一定要特别重视晶圆内MEMS器件构造的保护,将含有构造脆弱的功能器件的一面吸附在工作台吸盘上之前,要在吸盘和晶圆之间垫一层多孔式缓冲性能高的弹性衬垫,然后将晶圆两侧固定在吸盘上。也可以先垫一层多孔式缓冲性能高的弹性衬垫,然后在晶圆背面使用对激光波长透光性高的隐形切割专用胶膜将晶圆固定,隔着这层胶膜进行隐形划切,加工完成后将胶膜和粘在胶膜上的晶圆从吸盘上取下来直接进行扩膜,实现芯片分离,如图9所示。

图9 背面入射隐形切割及裂片

(4)当前技术条件下,隐形切割晶圆厚度范围一般在100~700μm,无法进行更大厚度的硅片的切割工艺。采用激光背面射入方式隐形切割的晶圆,背面研磨抛光粗糙度应优于#2000。

4 激光隐形切割技术的发展

切割较厚的晶圆时,由于需要穿透晶圆材料,激光在聚焦点上会发生相位差,不能保持理想的聚光状态,因而不能形成良好的改质层,导致龟裂的伸展量不足,需要多次扫描才能完成切割。针对隐形切割大厚度晶圆时难以完成且效率低这一问题,具有激光相差补偿和多点聚焦、多点加工技术的隐形切割装置已经出现。例如滨松公司的LBA系统(激光束调整系统,Laser Beam Adjuster)可以通过相差补偿技术对激光束进行控制,使其在任意深度上达到理想的聚光状态,即使切割较厚的晶圆时,也能形成良好的改质层,从而减少扫描次数[4]。LBA系统还利用多点聚焦技术,实现多点同时加工。凭借相差补偿、多点同时加工技术一次扫描可以实现以往7次扫描才能完成的加工工序,效率大大提高。另外LBA不仅可以实现激光束更好聚焦和多点聚焦,还可以通过光束成形技术改变改质层长度,形成超长改质层,提高切割效率的同时,也拓宽了对晶圆材料的适应性,实现高品质加工Si晶圆的同时,也可以加工SiC、GaAs、GaN等材料的晶圆,实现高速低功耗器件化合物晶圆的高品质切割。利用LBA相位补偿、光束成形技术,可以先用激光表面射入方式在晶圆内生成改质层,再进行晶圆背面研磨加工(BG),将超长SD层的改质层全部研磨,只剩下一侧的龟裂层厚度的晶片,从而得到超薄芯片(20μm左右)。

5 结束语

激光隐形切割方法划片质量好,划切效率高,可以实现不规则形状的芯片切割,提高了晶圆出片率。这些优势使激光隐形切割成为晶圆划片技术的主流,更成为MEMS器件芯片制造必不可少的技术。MEMS器件构造的进一步小型化、复杂化和材料的多样化,对MEMS晶圆的划片提出了更高要求,随着激光技术和控制技术的发展,特别是激光相差补偿、多点聚焦、激光束成形技术的进一步实用化,激光隐形切割会速度更快、效率更高,切割质量更好,应用范围也会更广。