基于改进蜂群PID算法的高速摆臂机构抑振研究

2021-08-10刘广杰张宇龙叶乐志

郝 靖,刘广杰,张宇龙,叶乐志

(1.北京中电科电子装备有限公司,北京100176;2.中国电子科技集团公司第四十五研究所,北京100176;3.北京工业大学材料与制造学部,北京100124)

随着集成电路封装技术的不断发展,芯片I/O密度越来越高,引线间距越来越小,生产效率的提高对IC封装设备的响应能力、定位精度、加速度等伺服性能提出了极高的要求[1],在IC封装设备中,高速摆臂机构的传动装置具有一定弹性,易引起机械谐振[2],从而影响IC封装设备的定位精度和效率,甚至会导致芯片键合失败。因此研究IC封装机构高速运行过程中的谐振抑制具有重要意义。

针对IC封装设备伺服系统抑振的研究,文献[3]提出在控制系统中增加加速度控制环可以减少机械谐振。由于对输入信号响应较慢,极大地限制了控制装置的性能。文献[4]、[5]通过设计陷波滤波器进行谐振抑制,对于负载惯量不变的,通过调整陷波器的参数能够达到很好的效果,对于负载惯量变化的,无法精确控制谐振抑制,需要重新调节陷波器的参数,以消除新的机械谐振。文献[6]通过借助观测器对负载速度进行估计的方法,达到振动抑制的目的。而此类方案受限于观测器的准确性与实时性,无法大面积普及。基于以上原因本文提出一种基于交叉全局人工蜂群PID算法对IC封装设备中的高速摆臂机构进行谐振控制,能够快速实时的调整PID参数值来控制伺服系统,它以误差绝对值和控制输入平方项的时间积分作为优化目标,经过迭代寻优计算得到系统最优解,从而达到对负载末端机械谐振的抑制。实验结果表明,定位效率提高了9.1%。

1 结构及工作原理

IC封装机构主要由伺服电机、联轴器、带轮机构、连杆机构、摆臂机构等组成。其工作原理是通过封装机构中的摆臂机构从晶片载台吸附芯片,同时摆臂机构通过伺服电机带动带轮传动和连杆机构快速地把芯片转动到基料载台进行芯片高精度定位装片,如图1(a)所示。其中连杆机构包括曲柄OA、连杆AB、摇杆BO1三部分,OO1为机架,M为质心,P为瞬心(未标出),如图1(b)所示。由于连杆机构在运动过程中会产生死角,通过测量得出曲柄OA和x方向的角度范围α为0~160°,而实际应用中为了能让芯片装片准确,设置摆臂机构转动角度范围为0~90°。

图1 IC封装结构原理图

2 高速运动的谐振形成

2.1 机械谐振形成原因

IC封装机构可以简化为电机——负载双惯量传动系统,如图2所示,左边部分为伺服电机,是整个系统的动力部分。右边部分为执行机构,即负载。中间部分为具有弹性的传动机构。其中J1、J2为电机、负载转动惯量,C1、C2为电机端、负载端阻尼系数,Te为电机电磁转矩,Tw、T1为传动轴转矩、负载转矩,Cw、K为传动轴阻尼系数、抗扭刚度,θ1、θ2为电机转轴、执行机构转速。由于双惯量传动系统中的阻尼系数很小,可以忽略不计,因此通过微分方程和拉普拉斯变换可以推导出电机转速、负载转速以及电机电磁转矩之间的传递函数:

图2 电机—负载双惯量传动系统

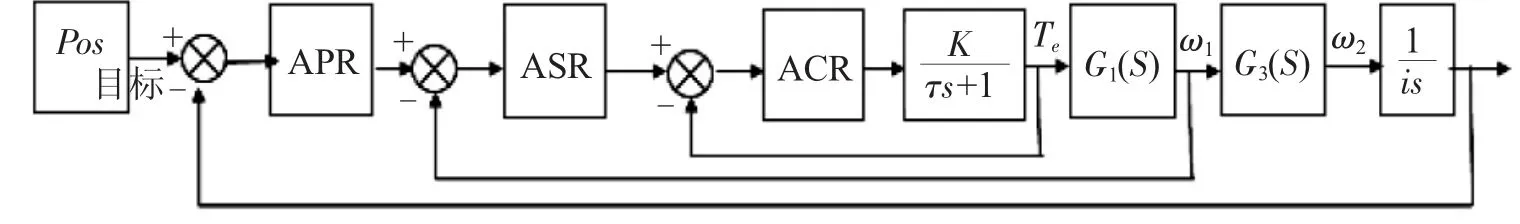

伺服系统采用位置-速度-电流三环控制。给定信号为位置信号,外环为位置环,APR为位置调节器,对位移进行控制;中环为速度环,ASR为速度调节器;内环为电流环,ACR为电流调节器,其输出信号为电流控制信号。由于位置环截止频率低于速度环、电流环,可以简化为一阶系统,如图3所示。

由图3可以看出,影响伺服系统的因素主要是电机转动惯量、负载转动惯量和抗扭刚度。其中电机转动惯量是固定的,选用富士电机GYS102DC2-T2,J1为0.0371×10-4kg·m2,负载转动惯量和抗扭刚度通过以下方式获得。

图3 实物系统模型框图

2.1.1 负载惯量的计算

首先进行负载惯量的计算,由表1得出键合机构的参数,设定总的转动惯量为J,联轴器的转动惯量为J0,带轮传动的转动惯量为JL,摆臂的转动惯量为JB,连杆机构的转动惯量为Jv。由带轮、摆臂转动惯量公式和文献[7]得出:

表1 装片机构的参数

式中:m1、m2、m3、m4分别为联轴器、大带轮、摆臂、连杆质量;

D、D0、D1、D2分别为大带轮和连杆相连的轴、联轴器、小带轮、大带轮直径;

J1、J2、J3分别为曲柄、连杆、摇杆转动惯量;

MP、AP、OA、BP、O1B分别为连杆机构之间的距离。

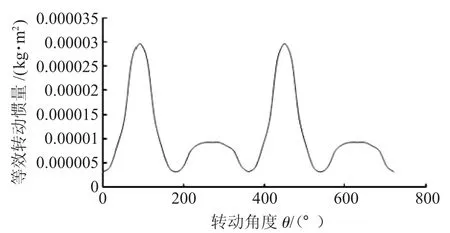

基于以上公式得出不同角度下的转动惯量值,如图4所示。因连杆机构转动角度范围为0~90°,则转动惯量J的值为3.16×10-6~2.97×10-5kg·m2。

图4 不同角度下连杆机构的转动惯量值

2.1.2 抗扭刚度的计算

其次进行抗扭刚度的计算,根据抗扭刚度的公式可得:

式中:G为弹性模量;IP为极惯性矩;l为长度。

综上所述,得出负载转速响应的幅频特性曲线,如图5所示。其中a、b为不同转动惯量下的谐振频率和幅值增益值,频率范围区间为275~372 Hz,幅值增益区间为202~212 dB,根据伺服驱动器RYC102D3-VVT2附加的公式得出速度n≥600 r/min时速度会出现震荡现象。

图5 负载转速伯德图

2.2 机械谐振对系统性能影响

通过Matlab仿真分析得出电机位置阶跃响应曲线,设置移动位置为20 mm,转速和转动惯量J固定,调试PID参数值,达到快速响应、无超调和无稳态误差的目标,如图6所示。

图6 电机位移阶跃响应

仿真分析负载位置阶跃响应曲线,如图7所示。为了能更加直观地分析负载位置阶跃响应曲线,本文将图7(a)中的关键信息进行局部放大,如图7(b)所示。设置PID参数值与电机仿真PID参数值一样,通过仿真分析得出,负载位置会出现振荡现象,调节时间ts为115 ms时趋于稳定,带宽为±80μm。

图7 负载机械谐振仿真结果

3 基于交叉全局人工蜂群PID算法的谐振抑制

人工蜂群算法(ABC-PID)是一种新的群体智能优化算法,具有参数设置简单、易于实现等特点。蜜蜂分为采蜜蜂、观察蜂、侦查蜂,它们之间通过舞蹈传递食物源信息。蜂群寻找食物源的过程就是在寻找优化问题最优解的过程。由于人工蜂群算法收敛速度缓慢、容易出现早熟的问题[8],本文提出一种基于交叉全局人工蜂群PID算法(CGABC-PID)进行谐振抑制,如图8(a)和8(b)所示,可以看出CGABC-PID在优化精度和优化速度上明显优于ABC-PID和常规PID算法。

图8 算法仿真结果

CGABC-PID流程图如图9所示,为便于比较,本文选取绝对偏差积分性能指标,其表达式为:

图9 CGABC流程图

式中:t为时间;e(t)为位置误差。

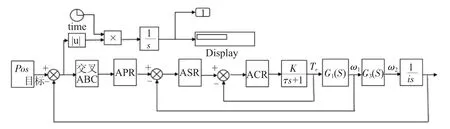

首先初始化种群,产生的解依次赋予给PID控制器的参数Kp、Ki、Kd然后运行控制系统简化模型如图10所示,得到其对应的性能指标,该性能指标传递到交叉全局人工蜂群算法中,判断是否可以退出算法。

图10 CGABC-PID实物系统简化模型图

CGABC-PID的负载位置谐振抑制曲线如图11所示,设置移动位移为20 mm,转速和转动惯量J固定。为了能更加直观地分析负载位置阶跃响应曲线,本文将图11(a)中的关键信息进行局部放大,如图11(b)所示。可以看出负载位置震荡受到了很大的抑制,调节时间ts降为100 ms时趋于稳定,定位效率提高了13%。

图11 CGABC-PID的谐振抑制

4 实 验

4.1 搭建平台

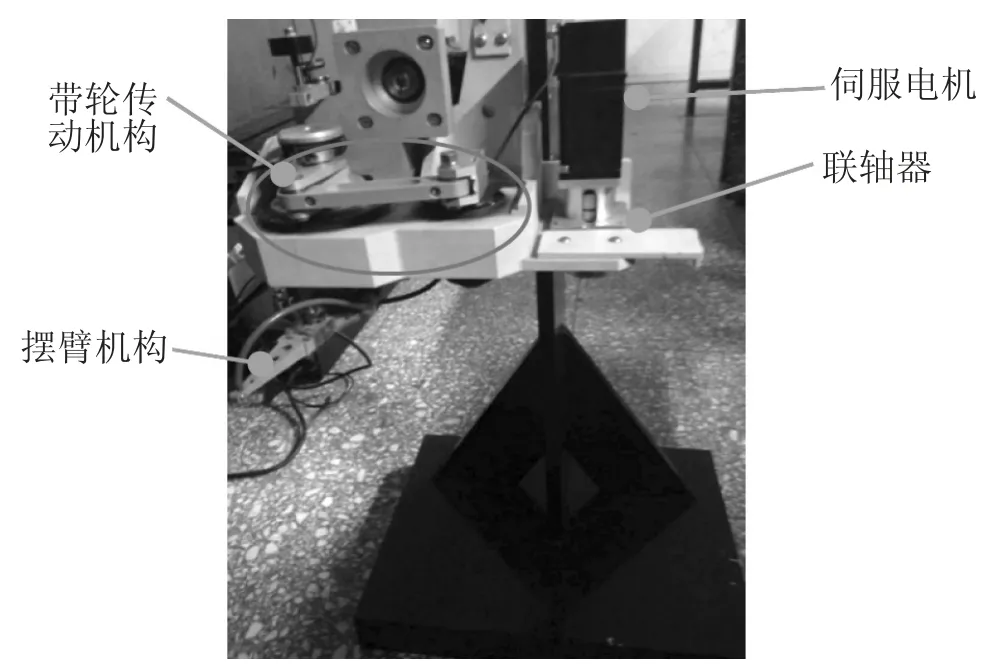

本文搭建如图12所示的实验平台,由伺服电机带动摆臂机构在高速运动过程中进行芯片装片,通过伺服电机带动摆臂机构在高速运动过程中进行芯片键合,并对比摆臂末端振动情况。

图12 IC封装机构的实验平台

4.2 分析

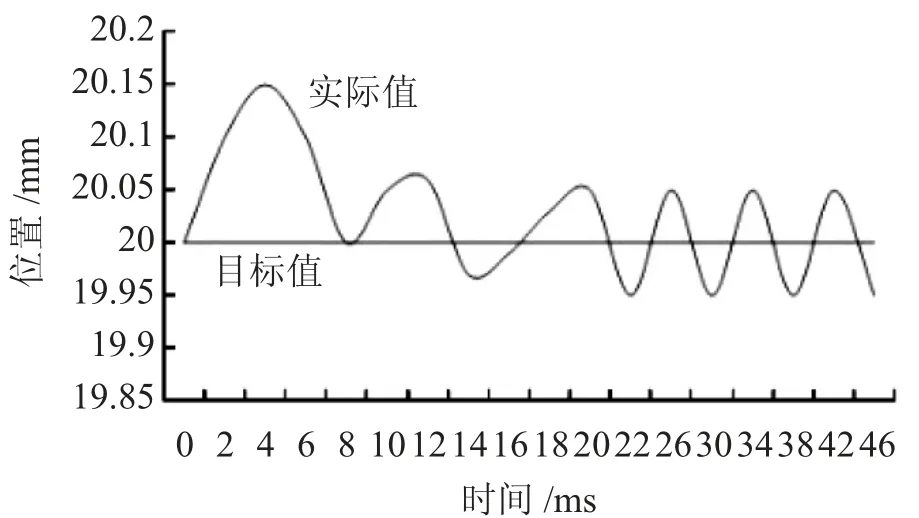

当转动速度n为600 r/min会出现震荡现象,为了验证转动速度n小于600 r/min时的摆臂机构末端位置是否会出现震荡现象,本文设置速度n为100 r/min,位移为20 mm,常规控制IC封装机构,当摆臂末端位置超过20 mm时,通过高速摄像机对摆臂机构末端位置进行捕捉和分析,如图13所示,结果显示调节时间为15 ms趋于稳定,稳态误差为20μm。随后设置速度n为600 r/min,常规控制IC封装机构,结果显示带宽为±60μm,调节时间为22 ms趋于稳定,如图14所示。由此得出速度n小于600 r/min时,摆臂机构末端震荡现象明显减小;速度n≥600 r/min时,摆臂机构末端震荡现象明显加剧。

图13 速度n=100 r/min常规控制摆臂机构末端位置图

图14 速度n=600 r/min常规控制摆臂机构末端位置图

在速度n=600 r/min时,为了能够抑制IC封装设备摆臂机构末端的谐振,本文把交叉全局人工蜂群PID算法植入PLC程序中来控制摆臂机构。实验结果表明带宽为±54.5μm,调节时间为20 ms趋于稳定,如图15所示。

基于以上分析得出在速度n=600 r/min时,通过算法控制IC封装设备摆臂机构末端的谐振得到了有效地抑制,效率提高了9.1%。

图15 速度n=600 r/min算法控制摆臂机构末端位置图

5 结 论

(1)本文建立双惯量传动系统,分析谐振系统形成原因和谐振对伺服系统的影响为负载位移会出现明显的震荡。由于转动惯量J是变化的,因此谐振频率随着J的变化而变化。

(2)提出一种交叉全局人工蜂群PID算法对伺服系统谐振抑制,分析交叉全局人工蜂群PID算法优点,在优化精度和优化速度方面明显优于常规PID和人工蜂群PID算法。对系统进行仿真,仿真结果表明负载震荡明显降低,定位效率提高了13%。

(3)实验结果表明新算法的装片效率提高了9.1%,与仿真分析较吻合。由于转动惯量实时变化,需要算法实时更新,会滞后一部分时间,证明了仿真结果合理性。