倾斜厚煤层底板注浆改造技术在汾源煤业的应用

2021-08-10郝甲飞刘彦俊

郝甲飞,刘彦俊

(1.霍州煤电集团晋北煤业有限公司,山西 霍州 031400;2.霍州煤电集团技术研究院,山西 霍州 031400)

0 引言

汾源煤业5-101工作面为矿井+1 100 m水平首采工作面,走向长940 m,倾斜宽105 m,地面标高+1 560~+1 670 m,开采煤层为太原组5号煤层,煤层厚度约10.5 m,属于特厚煤层,开采方法为综采放顶煤,工作面底板标高+1 230~+1 300 m,低于奥灰静水位标高(奥灰静水位标高+1 466 m),带压值1.66~2.36 MPa,5号煤层底板距下覆奥灰顶面平均间距为65 m,突水系数为0.036~0.046 MPa/m,小于0.06 MPa/m,位于带压开采安全区域。5-101工作面煤层整体为单斜构造,煤层走向N6°E,倾向西南,倾角为32°~42°,平均35°,属于高角度倾斜煤层。工作面掘进期间共揭露9条断层,落差<5 m的断层3条,落差5~10 m的断层4条,落差>10 m的断层2条。

5-101工作面主要含水层组为奥陶系中统石灰岩岩溶含水岩组、太原组、山西组砂岩、石灰岩裂隙含水岩组、二叠系、三叠系砂岩裂隙含水岩组以及第四系全新统砂砾石层孔隙含水层。其中,奥陶系中统石灰岩岩溶含水岩组是对本工作面影响最大的含水层组。

5号煤层底板与奥灰间主要岩性有煤层、泥岩、砂质泥岩、铝土泥岩、砂岩、灰岩等组成,泥岩类岩石占比较大,且松软破碎。

1 突水危险性分析

1.1 围岩多段松软、破碎

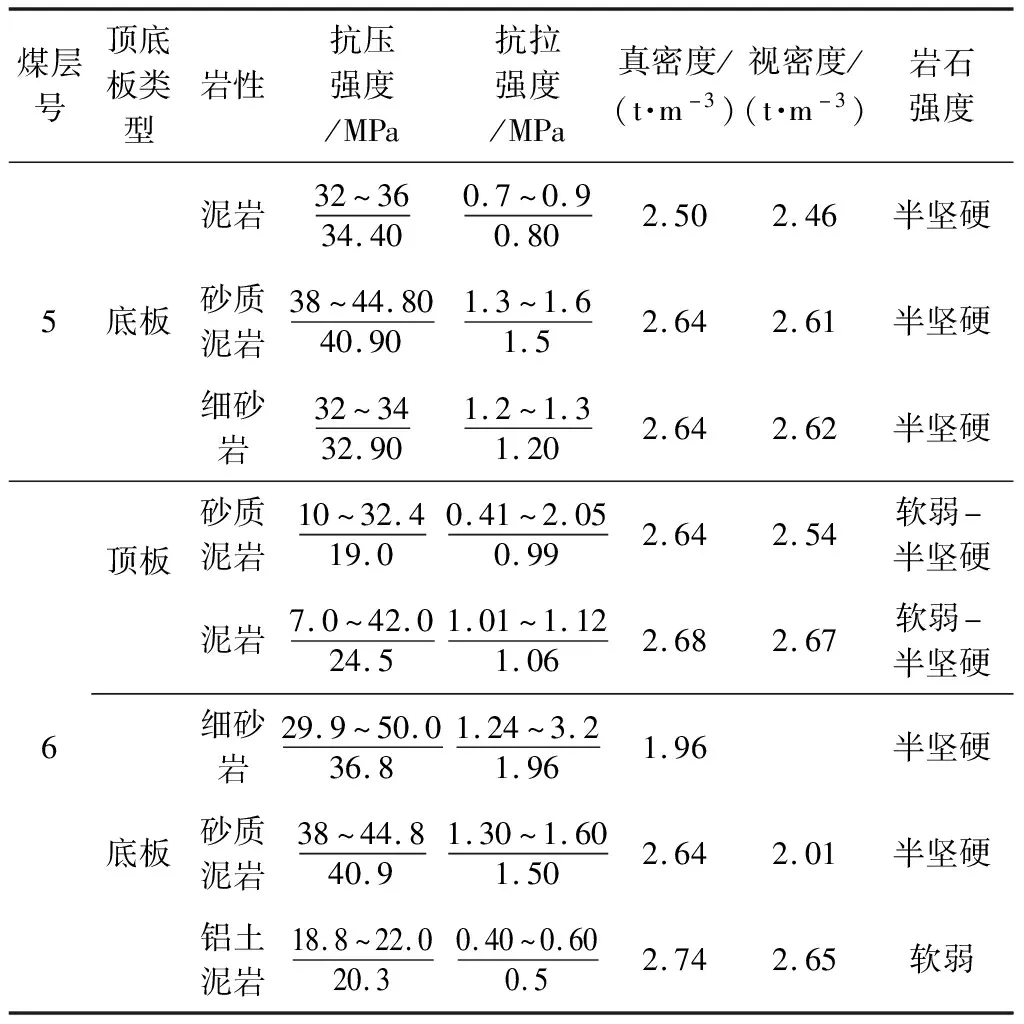

工作面附近施工有SW1、SW2和SW3水文钻孔,5号煤至奥陶系灰岩间岩层松软、破碎,泥岩所占比例达70%左右,泥岩抗压、抗剪强度小于砂岩1倍以上,即抵御底板奥灰水压的骨架刚性岩层力量不够,5号煤层底板至奥灰顶面下岩层岩石强度划分见表1。

表1 5号煤层底板至奥灰顶面下岩层岩石强度划分

1.2 临近矿井曾经出现过奥灰水淹井事故

临近矿井大远煤业开采上组煤(2号煤),2号煤至奥陶系灰岩间距109~143 m之间,突水系数0.015~0.059 MPa/m。按突水系数理论和隔水层厚度不该发生突水事故,但该矿+1 200 m水平发生2次300 m3/h以上的底板奥灰突水,其中第2次属首采1201工作面突水量达1 390 m3/h,矿井被淹。5-101工作面与大远煤业矿井水文地质条件相似,5号煤层至奥陶系灰岩间距缩短至约65 m,已施工3个水文孔在揭露奥灰前见水,突水危险性更大。

1.3 地层完整性差

矿区地层为一整体走向SN,倾向W,倾角为20°~35°的单斜构造,工作面北部为一小型背斜构造,背斜轴走向大致N36°E。工作面揭露断层9条,其断层最大落差已达到20 m。断裂构造和褶曲构造的存在,使得地层完整性受到了较大破坏[1-5]。

1.4 煤层开采破坏深度大

由于煤层厚度大于10 m,属于特厚煤层,倾角较大(平均35°),煤层开采后对底板破坏深度比水平薄煤层开采的破坏深度更大。5-101工作面有必要进行煤层底板注浆改造。

2 底板注浆改造设计

2.1 注浆改造目的

采用成熟的煤层底板含水层注浆改造技术对5-101工作面底板奥陶系灰岩用水泥浆进行注浆改造,使其变成隔水层或弱含水层,对煤层底板与奥陶系之间的破碎岩层进行加固,增强抗压强度,减少突水,确保工作面安全回采[6]。

2.2 设计内容

主要内容包括:钻场布置、钻孔结构、钻孔施工顺序、注浆系统、注浆方式、注浆材料、注浆参数、注浆顺序和注浆技术措施等。

初步设计6个钻场,79个钻孔,按设计的15%作为检查孔。

钻孔结构选用二级套管三级孔径,一级为孔口护壁管φ146 mm,至少穿过5号煤层底板下5 m以上;二级为止水套管φ108 mm,长度应根据岩层强度、水压、钻孔倾角等因素综合确定,但孔口管末端距离5号煤层底板垂距不小于15 m,注浆孔终孔孔径选择φ75 mm;套管管材一般选择DZ40普通地质管材,壁厚4.5 mm以上。根据现场施工情况可具体调节钻孔结构[7]。

注浆材料为水泥单液浆,水泥为PO42.5普通硅酸盐水泥,单液水泥浆水灰比选择0.8∶1~1∶1(浓度为1.125~1.20 g/cm3),注浆终压取受注含水层奥灰静水压的2~3倍,为确保扩散范围,选取注浆压力为7 MPa。注浆顺序为下行式逐段钻探逐段注浆、打一孔注一孔和交叉施工钻孔。

3 底板注浆改造施工

3.1 钻探工程

工程分3期施工,共施工140个钻孔(一期60个,二期63个,三期17个),钻探进尺15 113 m。

一期注浆加固工程施工钻孔60个,注浆孔最大出水量200 m3/h,出水层位为奥灰,水压为3.2 MPa;二期注浆加固工程施工钻孔41个,最大出水量50 m3/h,出水层位为5号煤层底板43 m中砂岩,水压1.5 MPa,最大注浆量582.6 t;三期检验孔17个,钻孔最大出水量为7 m3/h,出水层位为奥灰顶面,水压为2.5 MPa,注浆量13 t。经过底板注浆加固后,底板破碎、裂隙带、导水断层和富水区域已被浆液填充,导水断层和含水层已被改造成不导水断层和隔水层;破碎、裂隙带得到加固,消除了底板的垂向导水通道,增加了底板的有效隔水厚度和岩层抗压强度[8]。

3.2 施工难点

开孔孔径146 mm,煤层厚度超过10 m,一级套管下设时容易塌孔,给现场施工带来很大困难,通过施工工艺优化和钻具改进,提高了施工进度。

在揭露奥灰之前的本溪组时有一层5~6 m厚的铝土泥岩,岩石中含有高岭石、蒙脱石等见水后膨胀矿物,钻头易糊,钻孔容易缩径,施工难度加大,通过加大水压和水量,提高钻进深度等方法,很好地避免了缩径埋钻等钻孔事故的发生[8-9]。

煤层底板5 m处有一层砂岩含水层,在一级套管未下设之前钻孔容易出水,在固结套管操作时对浆液的配比和浓度提出了很高要求,对套管固结质量产生较大影响,压水试验时出现反复,工序复杂。通过改进浆液配比和调整施工顺序等方法,把出水对施工的影响降到了最低。

3.3 注浆工程

地面集中建站、造浆,通过送料孔向井下管路送浆,利用注浆孔向含水层注浆,压力达到设计终孔压力7 MPa。注浆材料为PO 42.5普通硅酸盐水泥,浓度为1.125~1.20 g/cm3。

注浆要求边打边注,按下行分层、分段和见水即注(≥10 m3/h)法施工,注浆结束标准:达到设计终压,浆液流量在35 L/min以下,并持续20 min以上。

单孔最大注浆量注水泥2 231.4 t,三期钻探工程总注浆量14 051.52 t。

3.4 注浆效果检验

钻孔检查:检查孔布孔设计在物探和钻孔揭露的富水区域、施工钻孔的盲区,注浆质量相对较差的地段;采用多次施工检验原则,初次检查孔用水量超过10 m3/h时,对钻孔实施注浆加固,兼做补注孔使用;全部检验完成后,回采前做最后一次大样本抽检。检查孔布孔标准按照当水量大于5 m3/h时,要继续进行注浆改造,注后再检查,直至小于5 m3/h。

物探检查:在注浆改造之前先进行物探,注浆改造之后再进行物探比较,从而检查注浆改造的效果,其方法为瞬变电磁探测法、直流电法探测法和无线电波透视(即坑透),共进行物探探测6次。

最终综合物探结果显示,5-101工作面煤层底板含水层注浆改造工程富有成效,但部分区域仍需要注意。后期对物探富水异常区进行了钻探验证,按照检验钻孔单孔出水量≤5 m3/h、注浆前的低阻异常区变为高阻或相对高阻区评价标准,注浆检验效果均达标[9-12]。

4 结论

(1)高角度厚煤层底板注浆改造克服了施工中遇到的难题,在汾源煤业取得了成功经验,工作面已接近回采完毕,未发生底板突水事故。

(2)工作面底板破碎带、裂隙带、导水断层和富水区域已得到注浆加固,增加了底板的有效隔水厚度和岩层抗压强度。

(3)注浆后奥灰顶面(20 m)得到了改造,注浆加固工程切断了K1砂岩和奥陶系石灰岩含水层之间的水力联系。通过钻探验证消除了工作面物探异常区域,注浆治理后5号煤层底板及奥灰顶部得到了加固改造,注浆加固效果理想。

(4)在工作面设计时将巷道布置为沿底掘进,为工作面底板注浆改造提供便利。巷道掘进期间就要完善优化工作面排水系统,并需考虑流量扬程大、体积小、移动方便的排水设施进行排水。巷道掘进和工作面底板注浆改造可同步进行。