综采工作面回风顺槽顶帮支护技术应用

2021-08-10闫鹏佳薛雄飞

闫鹏佳,薛雄飞

(陕西有色榆林煤业有限公司,陕西 榆林 719000)

0 引言

陕北榆神矿区地下煤炭资源储量丰富,煤层埋藏浅,地质条件简单,随着机械化水平不断提高和采煤方法不断完善,大尺度、高强度、快速开采已经成为该地区煤矿的主要发展方向[1-2],这势必会造成采掘接续紧张局面,因此回采巷道多采用双巷掘进方式,这必然导致部分需要保留的回采巷道受到重复采动影响,矿压显现剧烈,巷道变形严重,不仅维护难度大,而且制约回采工作面安全生产[3-4]。

我国广大煤炭科技工作者在回采巷道顶板控制方面做了大量研究。例如,张红[5]针对回坡底煤矿复合顶板支护难题,根据试样X射线衍射图谱及扫描电镜图,提出了巷道“锚-网-喷”联合支护体系,有效改善了原先巷道顶板不易控制的难题。黄超慧等[6]采用锚网索喷+注浆加固技术对平煤股份九矿己16-17-22050机巷破碎顶板进行控制,该方法有效防止冒顶事故的发生。张世豪等[7-8]针对长平煤业公司大采高工作面机尾巷道超前支护与上隅角三角区端头支护存在的问题,提出了超前支护液压支架和端头液压支架联合支护,取得了良好的运用效果。虽然井巷支护技术已经发展的很成熟,但是基于“注浆-液压支架-单体支柱-木垛”联合支护方式,却很少在研究中提及。因此,研究这种联合支护技术的应用效果具有很大意义。

1 工程概况及回风顺槽变形原因

1.1 工程背景

1.1.1 煤层概况

杭来湾煤矿30110工作面位于杭来湾煤矿首采盘区,在井田偏北部,工作面沿煤层倾向布置,工作面长度为299.1 m,推进长度为3 993.3 m。煤层平均厚度8.5 m。煤层底板标高+1 049~+1 016 m,全工作面呈倾角0.4°~0.9°,俯采推进,首采3号煤平均埋深217 m,上覆基岩平均厚度162 m,松散层平均厚度42 m。该3号煤层层位稳定,结构简单,厚度变化小。

1.1.2 工作面布置

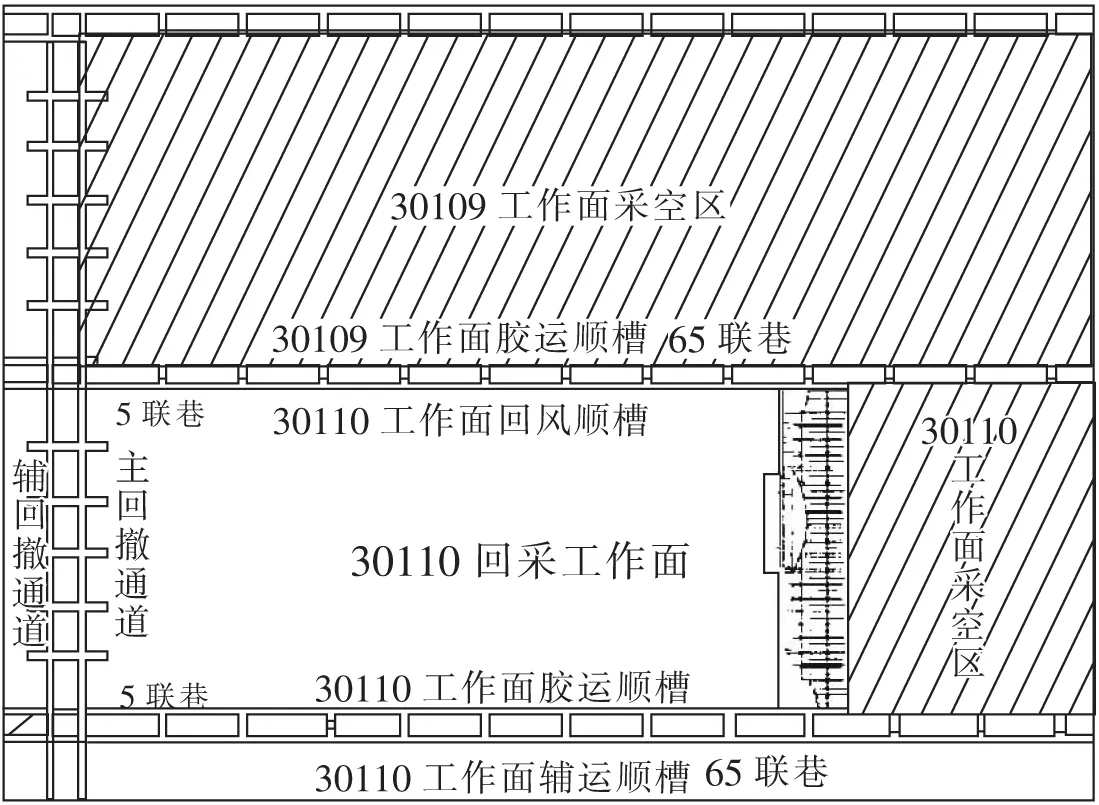

30110工作面为左工作面,布置有辅运顺槽、胶运顺槽及回风顺槽,分别担任工作面辅助运输、主运输及回风任务,如图1所示。工作面采用分层大采高后退式开采方法,全部垮落式处理采空区,回风顺槽断面尺寸为5.4 m×4 m(宽×高)。

图1 综采工作面布置方式

1.1.3 回风顺槽变形及支护方式

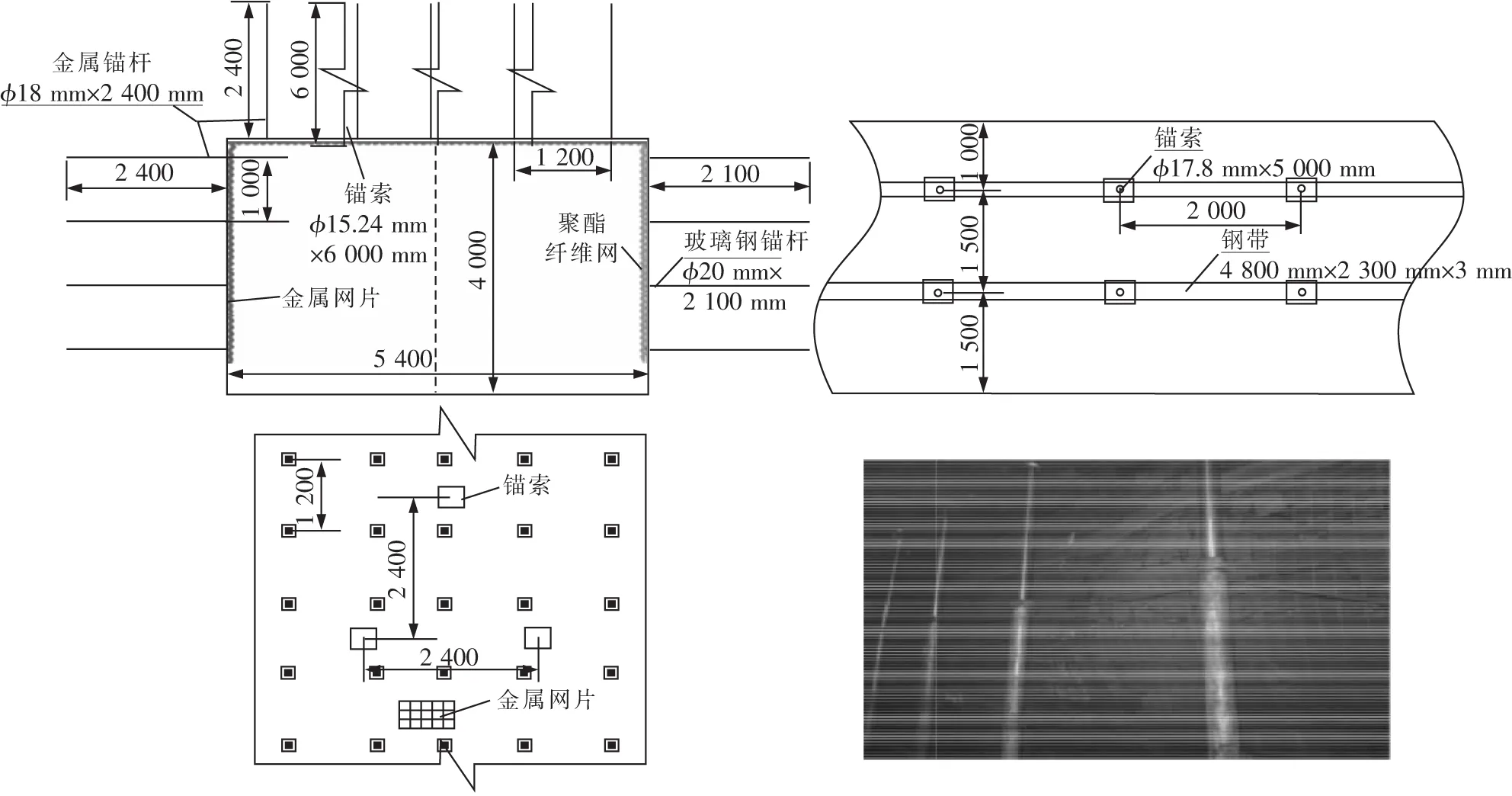

回风顺槽回采煤壁侧采用聚酯纤维网、玻璃钢锚杆支护,煤柱侧采用金属网、金属锚杆支护及锚索钢带联合支护,顶板采用锚杆、金属网片、锚索联合支护,具体支护方式如图2所示。综采工作面回采至65联巷附近时,回风顺槽顶板出现下沉现象,巷道围岩压力剧增,煤壁松动变形,帮鼓严重,多根帮部补强钢带、锚索出现断裂,给工作面正常回采带来了严重影响。

图2 巷道变形情况及支护方式

1.2 回风顺槽变形原因分析

影响综采工作面巷道变形的因素较多,如地质构造、采动影响、工作面区段煤柱宽度、支护方式不合理、施工质量不高和区域应力集中等[9-10]。经综合分析,认为30110工作面回风顺槽变形主要因素有多次采动影响、支承压力相互叠加影响、支护方式不合理的影响,其中,支护方式影响主要是由于采动影响及应力相互叠加,导致回风顺槽超前支护方式需根据矿压显现情况适当调整优化,否则不利于巷道稳定。

1.2.1 多次采动影响

松动圈理论认为,在同一水平,同一岩层受采动影响后围岩松动圈会明显增大。巷道围岩变形量主要发生在回采影响期间,掘进引起的巷道围岩变形量只占总变形量的15%左右。多数条件下回采影响阶段的围岩变形量占总移近量的60%以上,巷道围岩压力越大,围岩变形量就越大,巷道就越难维护。30110工作面回风顺槽受巷道掘进、30109及30110工作面多次回采扰动影响,巷道周边和深部都处于30109工作面采空区侧向支承压力及30110回采超前支承压力下,产生大范围的塑性变形和严重破坏,数值模拟结果如图3所示。当30109工作面采空时,回风顺槽煤柱侧塑性区深度为2 m,当30110工作面回采时,回风顺槽煤柱侧塑性区深度为4 m,锚杆或补强锚索只有大于4 m才能保证锚固在稳定层位。

1.2.2 支承压力叠加影响

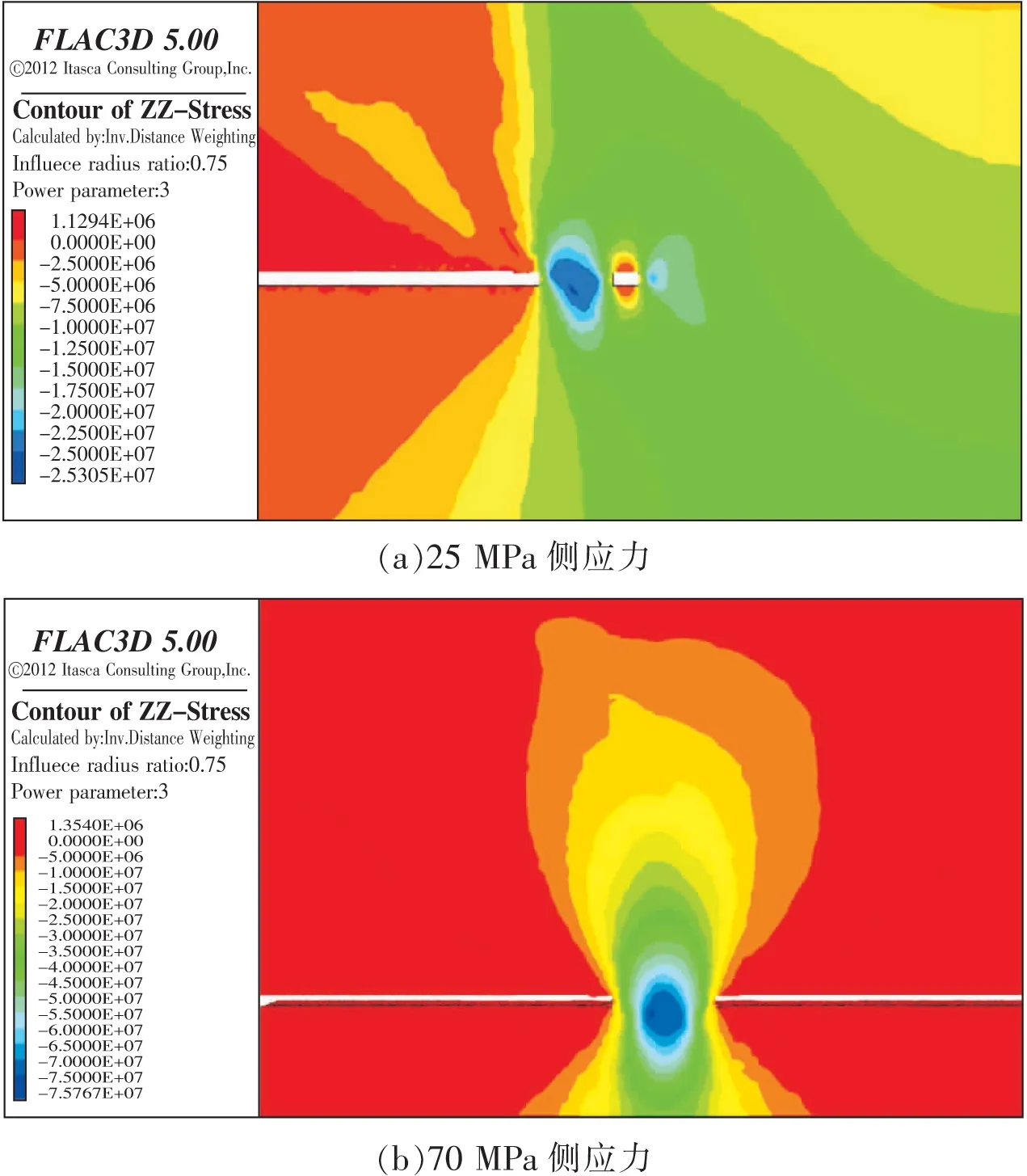

对于2个相邻布置的工作面,随着开采区域不断增加,上覆岩层压力随之增大,30109工作面侧向支承压力与30110工作面侧向支承压力会在某些位置相互叠加,在两工作面采空区内,两采空区上覆岩层重量均有一部分转移到中间煤柱,留设的煤柱上形成侧向支承压力叠加,将促使煤柱进一步破坏。数值模拟结果如图4所示。当30109工作面采空时,回风顺槽煤柱侧应力为25 MPa,当30110工作面采空时,回风顺槽煤柱侧最大应力达到70 MPa,此时应力叠加效应明显。

图4 巷道应力变化特征

2 回风顺槽顶帮联合支护技术

2.1 煤壁超前注浆加固技术

注浆加固材料选用巴斯夫浩珂公司生产的马丽散NS,其具有无毒性、渗透性高、反应时间短,固化后强度高等优点,被广泛应用于煤矿采掘工作面加固,过断层、破碎带超前加固和煤柱加固[9-10]。采用ZQBS-8.4/12.5气动注浆泵在高压推挤下将A、B组注浆料注入煤岩体,渗透到裂隙和空隙中并发生固化,与煤岩体产生高度粘合,可承受矿压的长期作用。

2.1.1 确定注浆孔距

现场注浆钻孔一般采用三角形布置方式,采用试注测定法与经验公式法相结合的方法,确定马丽散NS注浆材料在煤体中的渗流半径。试注测法通常是指在1.5~2.0 MPa注浆压力下,试着进行几个注浆孔的注浆试验来选择合理钻孔间距,其只要受煤体裂隙发育程度及围岩压力影响。图5不重复注浆时,L=2r(r为浆液扩散半径),重复注浆时,L=2r-a。每个注水孔周围约r/2的区域为充分注浆范围,剩下r/2的范围则需要进行重复注浆,所以a=r/2,即注浆孔间距L=3r/2。借助经验公式,计算出浆液扩散半径r。

图5 注浆区域示意

Q=πr2hnα(1+β)

(1)

式中,Q为按照单孔注浆量不超过1 000 kg,取最大值0.67 m3;h为导管长度,取4 m;n为煤层孔隙率,根据杭来湾井田地勘报告,取3%;α为注浆孔隙充填率,一般在0.7~0.9,取值0.9;β为浆液损失率,取10%。利用式(1)可得浆液扩散r=1.34 m,注浆孔间距L=2 m。

2.1.2 注浆方式

在30110回风顺槽超前工作面10 m每隔2 m交替布置一个钻孔,第1排钻孔距离底板1 m,第2排钻孔距离顶板1 m,钻孔直径40 mm,孔深4 m,钻孔与顶底板及煤壁略带夹角,注浆压力1.5 MPa,现场终止注浆以单孔注浆量达到1 000 kg或者浆液不断渗出煤壁为标准。注浆时要注意观察注浆材料反应情况及温度变化情况,注浆过程发现注浆眼及顶帮端面出现浆液或者顶帮端面出现掉渣及片帮等异常情况时立即停止注浆,观测不少于1h且无异常后再注浆,若破碎程度或者破碎区域较大时可适当调整注浆量及注浆孔距。

2.2 “单体-液压支架-木垛”联合支护技术

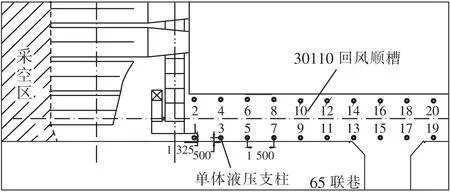

2.2.1 原有支护方式

如图6所示,目前30110回风顺槽采用双排DW45-200/110X型单体液压支柱,间排距1.5 m×4 m,额定压力28.3 MPa,额定工作阻力200 kN,20 m超前支护范围工作阻力总共5 600 kN,支护强度低,支护面积小,个别单体使用过程中经常发生自卸现象,且生产过程中经常性加柱、回柱,工人劳动强度大安全隐患多。30110回风顺槽在30109工作面采空区侧向支承压力与30110工作面超前支承压力共同作用下,巷道顶板出现缓慢下沉,两帮出现严重变形破坏现象,因此亟需优化现有支护方式。

图6 回风顺槽原有支护方式

2.2.2 优化后的支护方式

针对现有支护方式存在的缺陷,结合现场实践经验,如图7所示,在回风顺槽超前工作面安装2台ZT5000/26/46自移式液压支架与单体液压支柱联合支护,其额定工作阻力能够达到12 000 kN,有效支护面积约45 m2,支护长度20 m,很好地解决了单体支柱反复支承顶板带来的弊端,避免单体支撑力不足导致顶板来压对区段煤柱产生巨大压力,还可以为工人回撤单体支柱营造安全的作业环境。此外,由于回风顺槽原有联巷开口断面大,在超前支撑压力及30109采空区侧向支承压力下经常出现坍塌现象,破坏了区段煤柱稳定性,严重时出现采空区积水外泄现象,采用单体支柱支护时,支护强度低以及支柱经常无法回收,遗失在采空区,造成一定的经济损失,根据以往支护经验,木垛支护不仅支护强度大而且经济实惠易于加工,在矿井小范围支护中被广泛使用,因此在顶板周期性来压前期,在临近联巷补打木垛加强联巷支护,木垛在联巷中的布置位置如图8所示,木垛主要材料为1 200 mm×300 mm×300 mm道木,采用“井字形”由底板向顶板堆积,木垛与顶板接触部位用木楔塞紧。

图7 优化后回风顺槽支护方式

3 联合支护效果评价

3.1 巷道变形监测分析

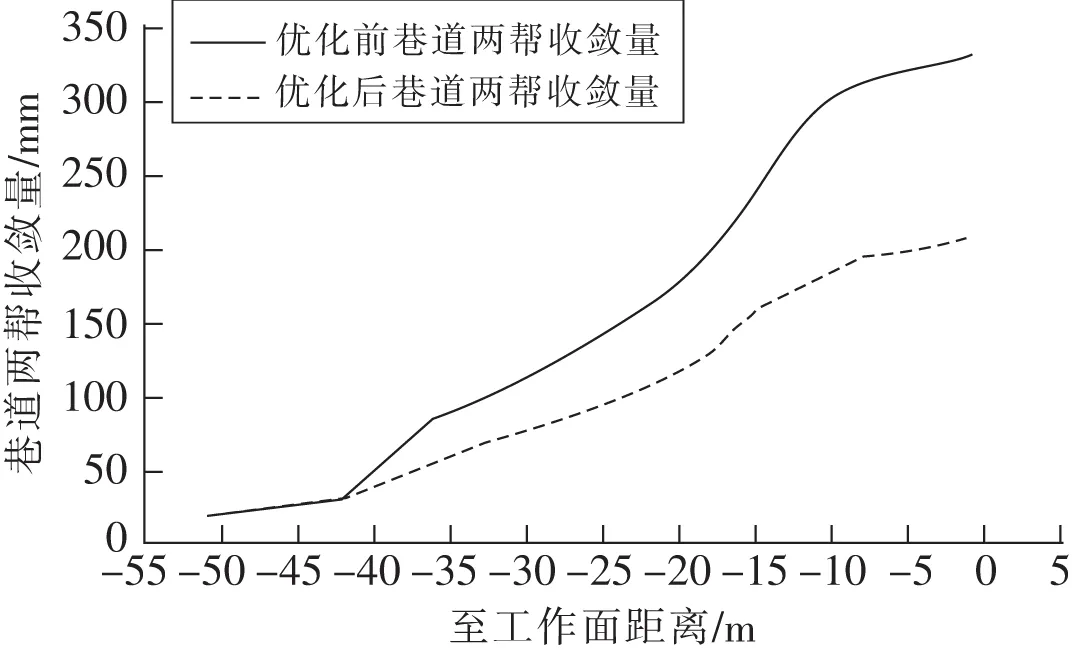

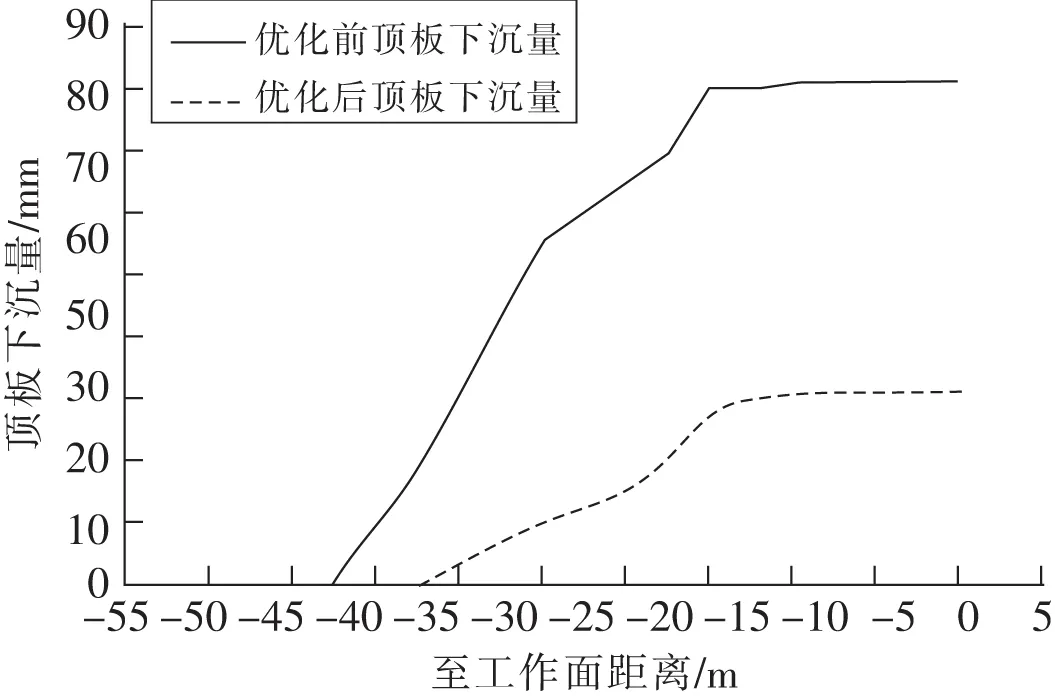

从图8中可知,随着综采工作面靠近监测点,巷道两帮位移量出现缓慢增加趋势,距离工作面40 m时,单体支护的巷道位移量开始极速增加,距离工作面7 m时趋于稳定,最大变形量332 mm,采用联合支护优化后巷道两帮位移量呈现缓慢增加趋势,在距离工作面10 m时逐渐趋于稳定,最大变形量205 mm,较优化前变形量降低了38%。从图9中可知,综采工作面距离监测点38 m以外时,顶板未出现离层下沉现象,随着综采工作面靠近监测点,单体支护的巷道顶板下沉量大于联合支护顶板的下沉量,表现于优化前顶板下沉量曲线斜率大于优化后的顶板下沉量曲线斜率,采用单体支护巷道顶板最大下沉量81 mm,采用联合支护后顶板最大下沉量为30 mm,优化后较优化前变形量降低了63%。说明“注浆-单体-超前支架-木垛”联合支护能够有效控制巷道围岩变形,很好地起到控制围岩的效果。

图8 巷道两帮收敛情况

图9 巷道顶板下沉情况

3.2 支架载荷监测分析

从图10可知,随着回风顺槽超前支架靠近工作面,其载荷呈现先极速上升后缓慢下降趋势,在距离工作面10 m附近支架载荷达到峰值。优化前单体平均载荷为26.3 MPa,最大载荷为28.2 MPa,采用联合支护优化后平均载荷为22.8 MPa,较之前下降了13.3%,最大载荷为25.4 MPa,降低了10%。

图10 支架载荷变化情况

4 结论

(1)30110综采工作面回风顺槽变形破坏影响因素主要有多次采动影响、支承压力相互叠加影响、支护方式不合理影响。数值模拟表明,当30109工作面回采时,回风顺槽(上区段辅运顺槽)煤柱侧塑性区深度为2 m,应力为25 MPa,当30110工作面回采时,回风顺槽煤柱侧塑性区深度增加到4 m,应力增加到70 MPa。

(2)采用“注浆-单体-超前液压支架-木垛”联合支护方式优化后,回风顺槽超前段巷道两帮位移量由原来的332 mm降低到205 mm,变形量降低了38%,顶板下沉量由原来的81 mm降低到30 mm,变形量降低了63%。

(3)采用联合支护方式优化后,单体平均载荷较原来降低了13.3%,最大载荷较原来降低了10%。