复合顶板托顶煤巷道锚喷注联合控制技术

2021-08-10关玉祥朱阳涛

关玉祥,朱阳涛

(1.淮南市安全生产宣传教育中心,安徽 淮南 232001;2.中煤新集能源股份有限公司口孜东矿,安徽 阜阳 236153)

0 引言

随着浅部煤炭资源的逐渐减少甚至枯竭,越来越多的矿井将面临严峻的深部开采问题。随着矿井开采深度的不断加深,也带来诸多开采技术难题,其中巷道大变形问题最为突出。当前国内外学者针对深部、托顶煤、复合顶板巷道控制已开展了大量研究,取得了较为丰硕的研究成果。康红普等[1-2]针对华丰矿超千米岩巷蠕变大变形和强采动软岩煤巷分别提出了全断面高预应力、高强度锚杆索及注浆联合控制方案和“支护—改性—卸压”协同控制理念与技术。何满潮等[3]针对千米埋深复合顶板巷道,提出了锚网索耦合支护方案。柏建彪等[4]针对复合顶板极软煤层巷道,提出了在顶板采用全长锚固高强度锚杆和预应力锚索加强支护方案。白杰等[5]针对复合顶板强动压巷道,提出了全断面高预应力短锚索+双层钢筋网支护技术。王全明等[6]运用超前深孔预注浆的方法解决了赵庄煤矿大采高复合顶板巷道易冒顶问题。张农等[7]给出了对不同顶板软弱夹层层位的煤巷分级强化控制对策。彭杨皓等[8]通过采取减少顶板跨度、顶煤厚度和加强锚索支护方案控制大断面托顶煤巷道围岩变形。王昊等[9]采用树脂加长锚固高预应力强力锚杆配合锚索组合支护系统,解决了新安煤矿4 m托松软顶煤的支护难题。魏夕合等[10]通用高强中空注浆锚杆-锚索技术,有效控制了平煤一矿深部高应力软岩巷道大变形难题。

综上所述,国内学者在解决部分深部、弱胶结复合顶板、托顶煤单一或者2个条件下的巷道支护问题方面进行了大量研究,但对于千米深井弱胶结复合顶板托顶煤耦合条件下的巷道支护方面还鲜有研究。两淮矿区千米深井软岩条件下复合顶板托顶煤巷道,由于其地应力高、顶板岩性复杂多变、顶煤易破碎,而导致的巷道围岩控制困难问题尤为突出,亟待开展研究。据此,以淮南新集矿区口孜东矿140502工作面风巷为工程研究背景,考虑过断层时顶板岩层复杂多变的地质环境条件,针对托顶煤,提出从减少巷道顶板横跨角度方面的“密集锚索+工字钢吊梁”的“喷浆+注浆”联合控制技术方法,并开展现场试验。

1 工程概况及巷道变形原因

1.1 巷道布置情况

口孜东矿位于安徽省阜阳市颖东区杨楼镇境内,设计生产能力5.0 Mt/a,服务年限60.2 a。矿井布置2个水平,一水平为-967 m,二水平-1 200 m,目前开采为第一水平,埋深1 000 m。矿井140502工作面为5号煤层首采面,煤厚6.5 m,煤层倾角6°~16°,平均11°。回风巷设计长度1 434 m,南自140502工作面风巷前段拨门,北至140502工作面切眼,西邻24勘探线,东邻DF23正断层。巷道设计断面为矩形,宽5.8 m,高4.6 m,净面积23.07 m2,沿顶板掘进,留底煤2 m,巷道在局部地段会出现少量淋水。

1.2 巷道围岩地质动力学参数

地应力:采用小孔径水压致裂法在5号煤层顶板开展地应力测试,垂直应力24.94 MPa、最大水平应力23.55 MPa、最小水平主应力10.05 MPa,属于典型的深井高地应力水平。

顶板煤岩层结构:在顶板岩层采用钻孔窥视仪进行窥视,并结合地层综合柱状图,获得顶板煤岩层结构,顶板0~3 m为砂质泥岩,裂隙较为发育,3~9 m为砂岩,比较完整。

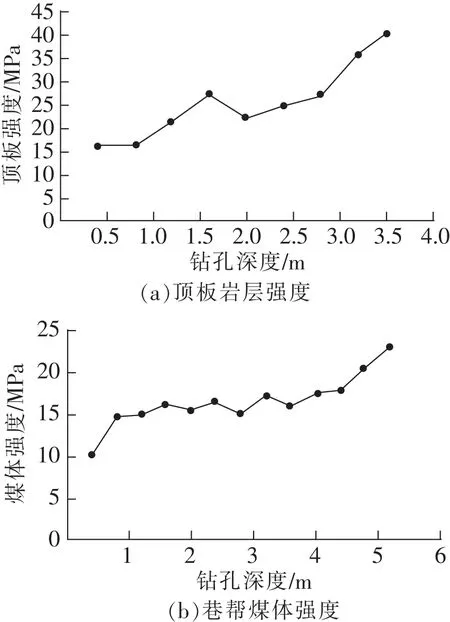

煤岩层强度:运用小孔径强度测试仪在顶、帮开展煤岩层强度原位测量,实测出顶板0~1 m、1~3 m范围内泥岩强度分别为16.5 MPa、25 MPa,3 m以上的砂岩强度为40 MPa以上,顶板泥岩强度较低,属于软岩类别;巷帮0~0.8 m、0.8~4.4 m、4.4 m以上煤体强度分别为12.5 MPa、17.5 MPa、20 MPa以上。强度测试结果如图1所示。

图1 顶板与巷帮原位实测强度曲线

1.3 巷道托顶煤情况

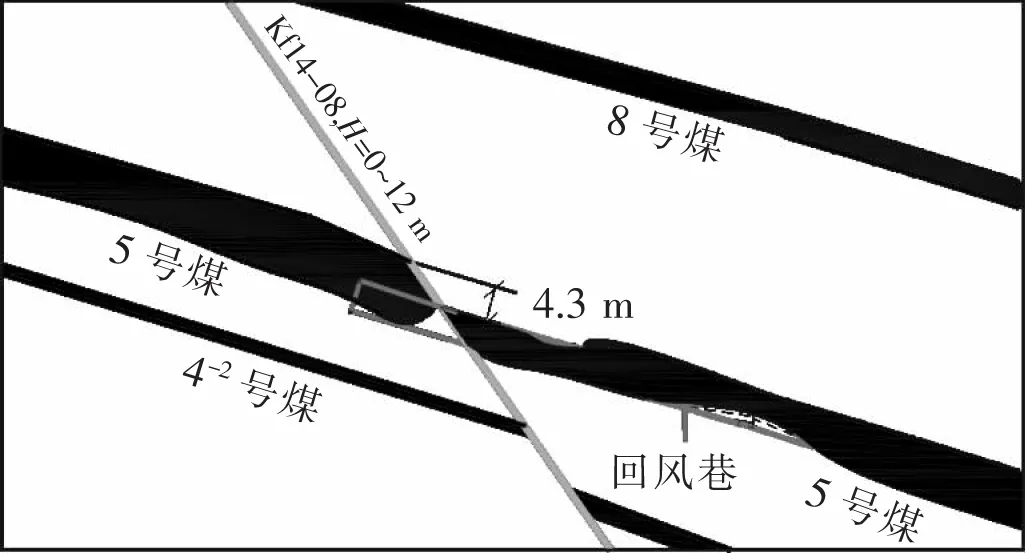

140502工作面风巷施工至1 073 m位置时,揭露隐伏KF14-08断层,断层落差12 m,煤层抬升至巷道顶板,巷道顶板往上0~4.3 m为煤、4.3~6 m为泥岩、6~7.5 m为砂岩、7.5~9 m为泥岩,为保证后期回采时的顶板、煤质管理,140502工作面风巷继续向前施工时,巷道坡度按照22°~25°上山施工,直至巷道顶板跟随5号煤顶板后,继续沿5号煤顶板掘进。巷道过断层托顶煤施工示意如图2所示。

图2 巷道过断层托顶煤施工示意

1.4 巷道变形原因分析

基于井下测试参数与施工情况,巷道托顶煤条件下顶板变形,经综合分析,认为主要有以下原因。

巷道地应力高:140502工作面风巷的埋深为1 000 m,井下实测得出地应力为24.94 MPa,属于典型的高地压巷道,地应力是驱使巷道围岩发生变形的根本驱动力。巷道开掘后顶板岩层偏应力增高,非常容易超过岩层的强度,导致岩层破坏,从而产生大变形。

煤岩层强度低:井下实测得出顶板煤强度为12 MPa,泥岩强度30 MPa,按照岩石分类,属于典型的软岩巷道,巷道围岩承载能力弱,在较低的应力作用下就易发生破坏,诱发顶板明显下沉。

泥岩泥土矿物成分高:顶板顶煤以上均是泥岩,电镜扫描实测口孜东矿所含高岭石、伊利石等粘土矿物含量占矿物总含量60%左右[2],极易发生膨胀软化,破坏锚固体,大大削弱锚杆锚索支护作用。在风的作用下,容易发生风化,巷道围岩力学性能不断衰减,导致巷道顶板持续变形。

岩层破碎、胶结性差:顶板的岩层结构为煤层、泥岩、砂岩互叠,且以煤、泥岩为主,泥岩比较破碎、胶结性差,岩芯RQD接近0,属于极不稳定岩层,自承能力比较小,顶板掘进期间多次发生漏顶。

巷道断面大:巷道掘进宽度接近6 m,顶板跨度较大,巷道顶板正中易产生挠曲变形。同时,弯曲拉应力范围增加,顶板容易受拉破坏。

2 巷道联合控制技术

2.1 技术方案

2.1.1 缩小断面

基于以上对140502回风巷过断层时,顶板存在顶煤、破碎泥岩时变形的原因分析,提出巷道联合控制技术方案。为减少巷道顶板的跨度,采用缩小断面方法,断面由原来的5 940 mm×4 600 mm(宽×高)缩小至4 600 mm×3 600 mm(宽×高),断面面积缩小40%,显著降低了顶板控制难度。

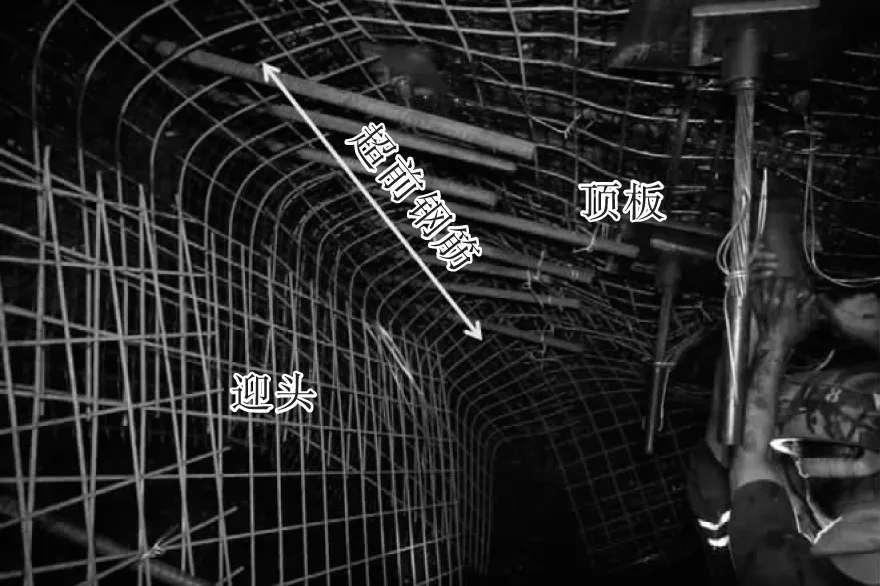

2.1.2 钢筋超前支护

巷道掘进前,在顶板与肩窝处采用螺纹钢筋进行超前支护,钢筋长3 m、直径25 mm、500#螺纹钢材,间距不超过200 mm,每次循环1.6 m支护一次。前部锚固到岩层,尾部采用锚杆+钢筋梯梁固定,在巷道掘进后,超前钢筋与硬顶煤合力支撑起顶煤与破碎顶板,缩短顶板的纵向跨度,抑制了超前顶板挠曲变形的产生,有效防止顶板冒落。140502回风巷过断层托顶煤施工超前钢筋图,如图3所示。

图3 巷道过断层托顶煤施工超前钢筋

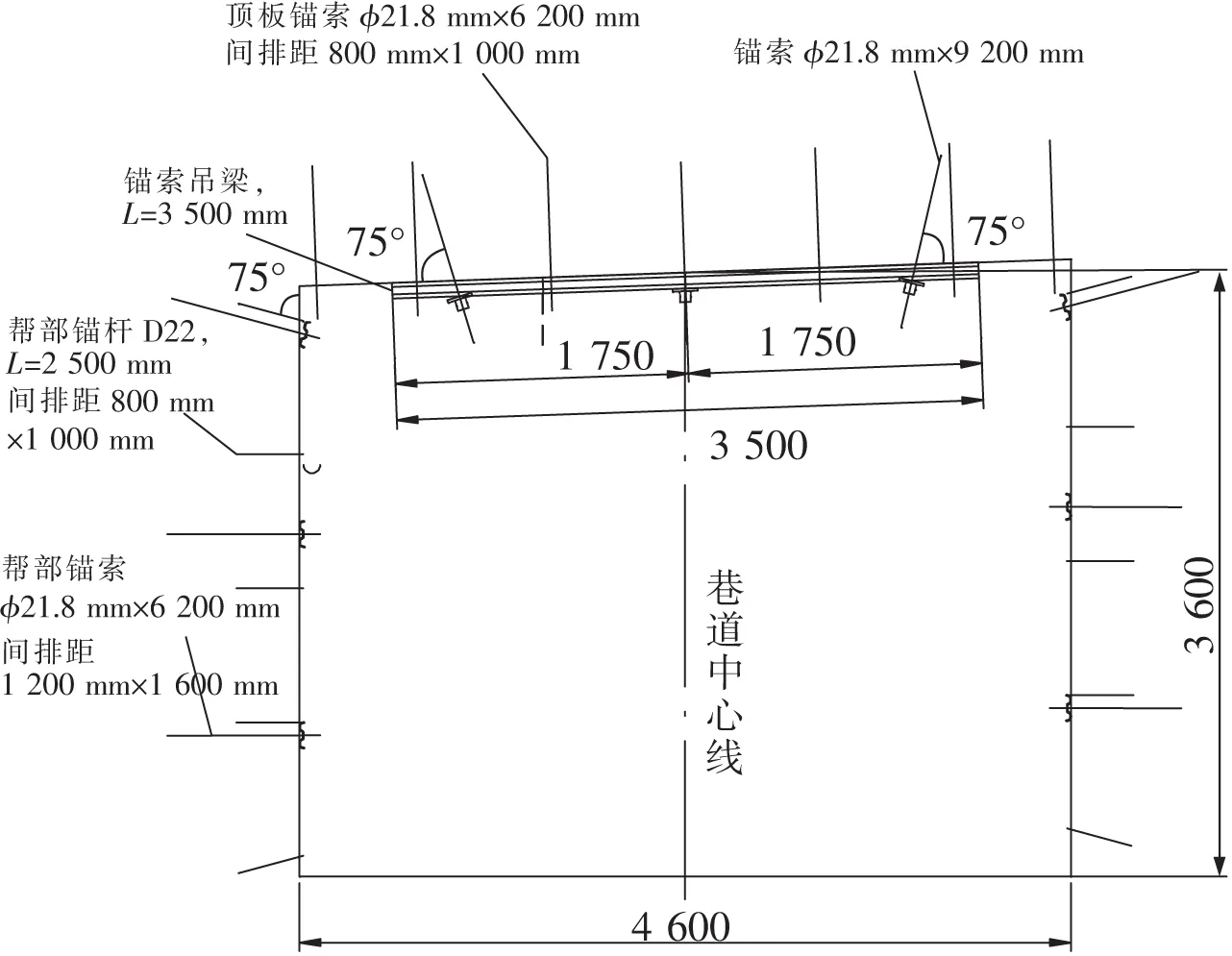

2.1.3 密集锚网索+锚索吊梁加强支护

施工方法:非托顶煤完整顶板巷道仅采用锚杆、锚索吊梁支护即可控制顶板,但对于该段复合顶板托顶煤巷道须采用密集“锚网索+锚索吊梁”加强支护,支护断面如图4所示。顶板破碎岩层深度超过锚杆锚固范围,锚杆全部换为单体锚索,两排锚索间用“锚索+工字钢”组合的锚索吊梁加强支护,及时支护住浅部托顶煤与破碎岩层,在高强度、高刚度密集锚索与锚索吊梁支护下,不仅浅部破碎复合顶板与深部稳定岩层连接在一起,而且锚索组合在一起。采用“柔性塑料网+双层钢筋网”护表,大幅提高顶板护表能力,达到全断面整体支护,以避免顶板未支护区鼓包和掉渣现象。

图4 140502回风巷未过断层托顶煤支护断面

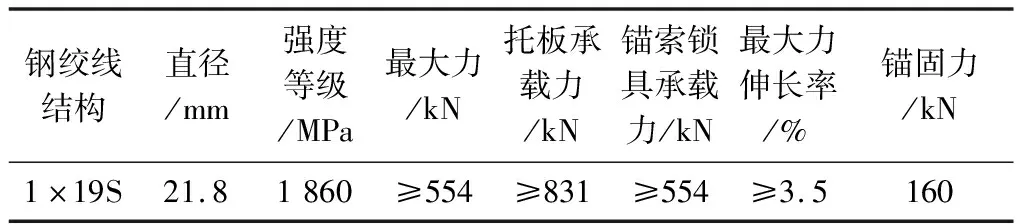

具体技术参数:单体锚索为φ21.8 mm的钢绞线,长6.2 m或9.2 m(视顶板岩层情况),间排距800 mm×1 000 mm,采用大+小平垫板护表,小垫板150 mm×150 mm×16 mm,大垫板300 mm×300 mm×16 mm,垂直顶板打设。锚索吊梁长3.5 m,一根12#矿用工字钢匹配3根锚索,锚索间距每2根为一组,吊梁排距1 m、1.6 m循环布置,锚索长9.2 m,锚索材料性能相同,两侧锚索与顶板呈75°夹角打设,正中锚索垂直顶板。每根锚索均采用2支MSZ2850锚固剂,预紧力为160 kN。锚索及组合附件力学性能,见表1。

表1 锚索及组合附件力学性能

2.1.4 喷浆

巷道完成锚索吊梁支护后,及时在巷道顶板表面喷射混凝土封闭围岩,材质为C20混凝土,喷射厚度70 mm。主要有3个作用:一是有效抑制了风流对顶板顶煤与破碎泥岩的风化作用;二是对锚索与锚索吊梁支护进行强化,提高了支护的整体性;三是提高了顶板表面支护的刚度,有效减少了顶板无支护区的挠曲下沉。喷浆材料成分与材质见表2。

表2 喷浆材料成分与材质

2.1.5 注浆

在以上支护作用下,局部巷道顶板依然比较破碎,胶结性较差,依然会出现顶板下沉,尤其是淋水段,泥岩很容易软化,造成顶板剧烈下沉。对于此段巷道,必须采用注浆方法对顶板岩层进行改性,强化顶板软弱岩层的强度与结构,提高复合顶板各岩层间的胶结性能与完整性,提高其自承载能力,与支护相互作用,有效防止顶板下沉。注浆孔深10 m,每排2个孔,间排距3 m×10 m。采用水泥、玻璃水混合浆液,采用树脂锚固剂封孔,封孔深度0.5 m。

2.2 控制效果验证

在140502工作面回风巷过断层托顶煤顶板布置矿压监测站,监测内容包含:顶板离层、顶板位移与锚索受力。通过这3个指标来说明联合控制技术效果。

2.2.1 顶板离层

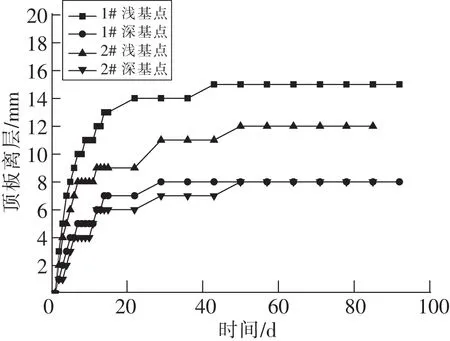

在顶板布置2个离层仪,每个离层仪包含深、浅2个基点,其中浅基点6 m、深基点9 m,分别监测6.2 m、9.2 m离层(根据锚杆技术规范国家标准),离层监测曲线如图5所示。

图5 顶板离层量-时间曲线

从离层量来看,2个离层仪离层量均比较小,说明顶板离层得到有效控制。1#、2#离层仪总量分别为23 mm、20 mm,其中浅部基点离层量在12~15 mm,深部离层基点离层量为8 mm,说明顶板离层量主要在浅部顶煤与破碎的泥岩段产生,深部完整的泥岩与砂岩段变形较小。从离层速度来看,顶板离层在15 d内变化较大,尤其是7 d内,15 d后增加速度明显降低,在60 d顶板稳定,顶板变形得到及时控制。

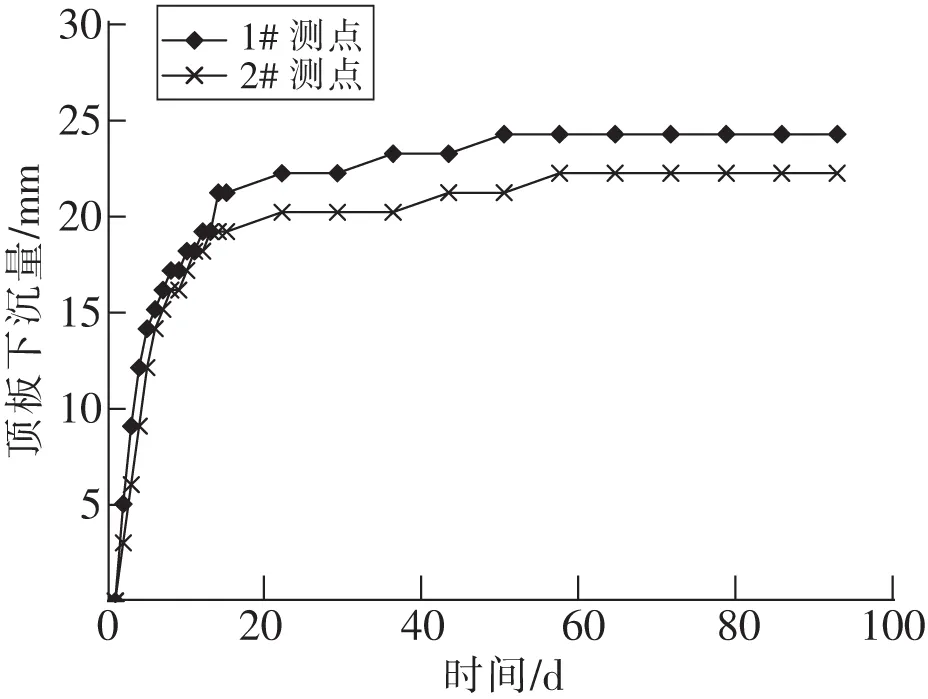

2.2.2 顶板下沉量

在托顶煤段巷道顶板布置2个位移测点,监测曲线如图6所示。从曲线来看,顶板下沉量较小,均在25 mm以下,没有发生片漏;顶板在15 d以内下沉速度快,15 d后增长量在3 mm左右,60 d左右保持稳定,可充分说明锚喷注方案可显著控制140502工作面回风巷过断层时托顶煤复合顶板巷道变形。

图6 顶板下沉量-时间曲线

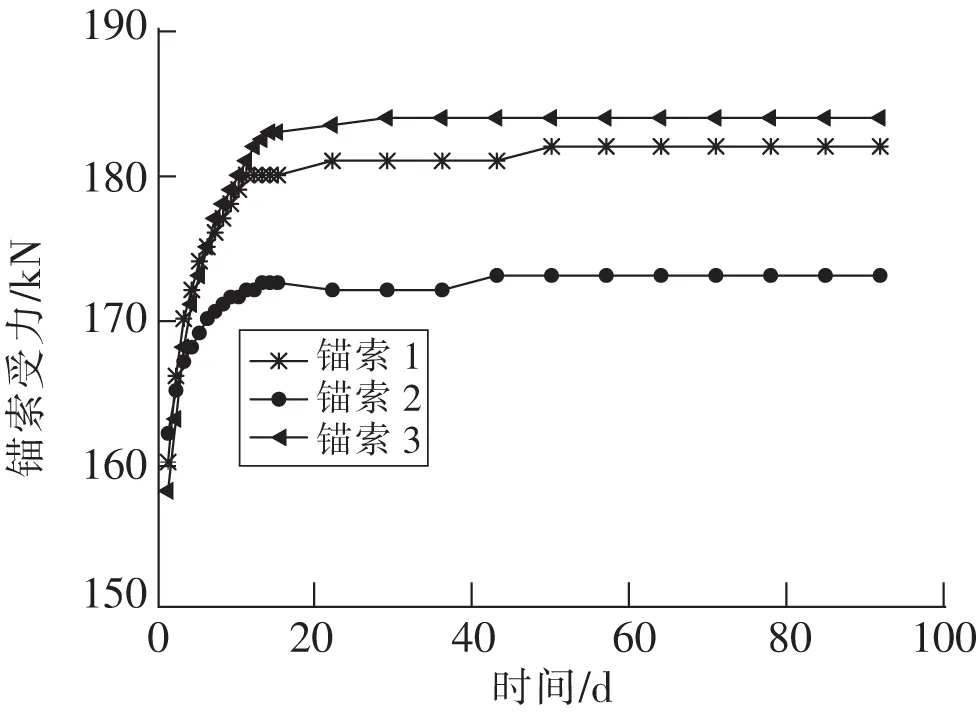

2.2.3 锚索受力

对巷道顶板单体锚索、吊梁锚索布置测力计,监测支护后锚索受力变化,监测曲线如图7、8所示。可见,单体锚索受力增加近20 kN,吊梁锚索受力增加近10 kN,整体增加较小,间接说明顶板变形较小。此外,支护浅部泥岩的锚索受力比深部吊梁锚索大,顶板变形主要集中在浅部。单体与吊梁锚索受力曲线具有3段,快速增加段、缓慢增加段、稳定段。在15 d受力增加较快,15~50 d内锚索受力增速明显降低,在60 d后保持稳定。

图7 单体锚索受力-时间曲线

图8 吊梁锚索受力-时间曲线

3 结论

(1)口孜东矿140502工作面风巷埋深1 000 m,属于高地应力水平,过断层托顶煤,顶板为复合岩层,强度低、胶结性差,掘进期间顶板出现片漏、下沉明显。

(2)巷道托顶煤条件下顶板变形的原因为:地应力高;埋深大;顶煤与岩层强度低;泥岩泥土矿物成分高,易风化、膨胀;岩层破碎、胶结性差;巷道断面大。

(3)采用缩小断面掘进、钢筋超前支护、密集锚网索+锚索吊梁加强支护、及时喷浆、注浆,有效控制了千米深井口孜东矿140502工作面风巷过断层托顶煤下的顶板变形,为此类巷道顶板控制提供了一定的借鉴。