软弱地基复合式钢管桩支护施工技术分析

2021-08-10徐士征安徽省路港工程有限责任公司安徽合肥230011

徐士征 (安徽省路港工程有限责任公司,安徽 合肥 230011)

0 前言

基桩承台作为重要的承载体,其施工质量和施工工艺一直是工程界关注的重点。在存在软弱地层的高地下水位基础承台施工,或水下基础承台施工时,常常需要打设施工围堰,并在此基础上进行混凝土浇筑平台搭设和混凝土浇筑施工,其施工难度高、质量控制难度大,承台安装定位难度大,与基桩的协同受力性能难以保证。

苏滁现代产业园滁州大道跨清流河大桥,位于滁州市,工程范围内跨清流河、规划二十二河、规划二十七河等三处河道,新建四座桥梁:主桥采用跨径组合为77m+135m+77m的预应力混凝土矮塔斜拉桥,两侧引桥均采用跨径为30m的预应力混凝土现浇连续箱梁。拟建大桥地段场地地基属软弱地基,主桥桩基承台采用复合式钢管桩支护施工。

1 技术特点

①在钢管桩的内侧壁设置内撑滤网,并可通过控位内杆控制内撑滤网与钢管桩的贴合情况,降低了内撑滤网更换的难度;同时,该技术设置了清渣系统,降低了管桩内部废渣的清除难度;在钢管桩的桩尖部位设置了桩端填充体,有助于在钢管桩打设过程中,减小桩尖的损坏。

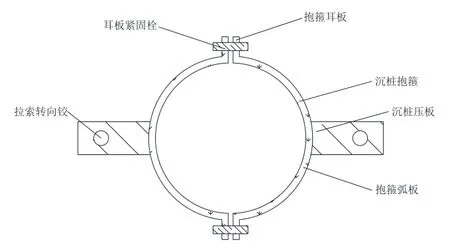

②导向抱箍外侧的控位筋板与导向槽板连接,可为钢管桩提供横向约束;同时,该技术在沉桩抱箍的外侧设置沉桩压板,并可通过沉桩拉索对沉桩压板施加下拉力,实现了钢板桩静压沉桩。

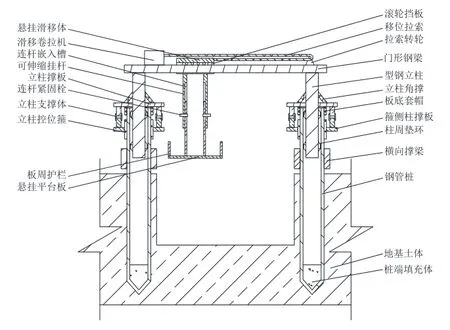

③钢梁立柱插入钢管桩内,立柱支撑体不但可对钢梁立柱的竖直度进行准确控制,而且可以提升钢梁立柱与钢管桩的连接强度。

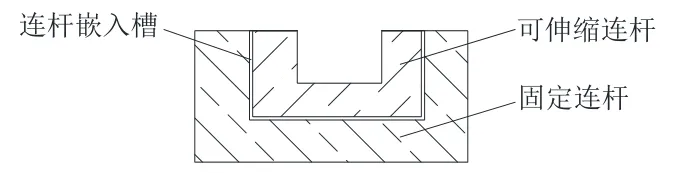

④在门形钢梁上设置可沿门形钢梁长度方向滑移的悬挂滑移体,降低了悬挂平台板横向移位的难度;同时,该技术可伸缩挂杆由固定连杆和可伸缩连杆组成,可满足悬挂平台板高度快速调整的需要。

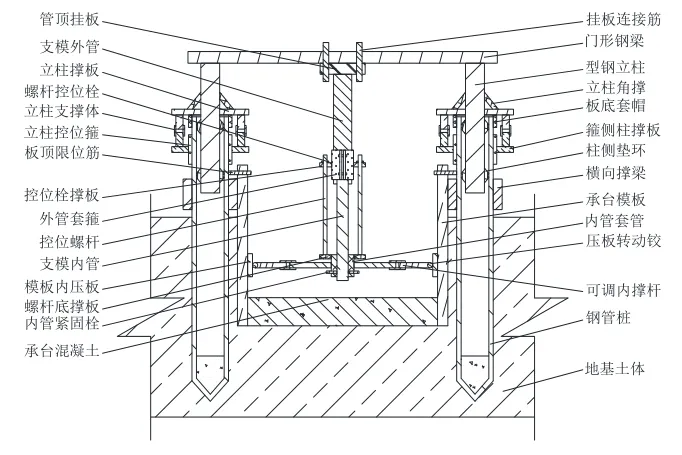

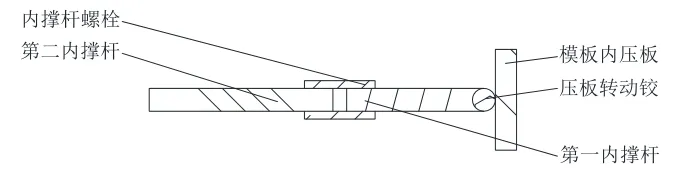

⑤通过板顶限位筋和横向撑梁对承台模板进行初步控位后,通过可调撑杆对承台模板施加横向顶压力,实现承台模板的准确控位;同时,该技术支模内管可在控位螺杆作用下上下移动,实现了承台模板支撑位置的动态控制。

2 技术原理

2.1 钢管桩自平衡沉桩

沿钢管桩的侧壁设置渗水槽孔,在钢管桩的内部设置内撑滤网,可起到降低沉桩阻力的作用;在支撑平台板与地基土体之间打设平台板锚筋,在钢管桩的外侧壁上自下向上依次设置导向抱箍和沉桩抱箍,沉桩施工时,使沉桩拉索穿过拉索转向铰后与卷拉机械相连接,通过沉桩拉索对钢管桩施加沉桩下压力,并通过导向槽板和导向抱箍控制沉桩方向。

2.2 外置挡土钢板同步沉桩

在存在软弱土层的地基土体的钢管桩外侧设置挡土钢板,在挡土钢板的两端沿挡土钢板的高度方向布设钢板连接槽,并在钢板连接槽内设置连接槽密闭体,可满足挡土钢板的快速沉放和密闭连接的要求。

2.3 施工作业平台高效搭设

将钢梁立柱插入钢管桩的管腔内,并使立柱撑板及板底套帽与钢管桩的侧壁相接;通过箍侧柱撑板与立柱撑板之间的立柱支撑体校正钢梁立柱的竖直度;在门形钢梁的上设置可沿门形钢梁长度方向滑移的悬挂滑移体,并可通过可伸缩挂杆控制悬挂平台板的高度。

2.4 承台模板支撑动态控制

在承台混凝土浇筑过程中,支模内管可在控位螺杆作用下上下移动,可动态调整承台模板的竖向支撑位置;同时,通过螺杆控位栓调整支模内管的伸长值,可实现对承台模板内支撑强度的动态控制。

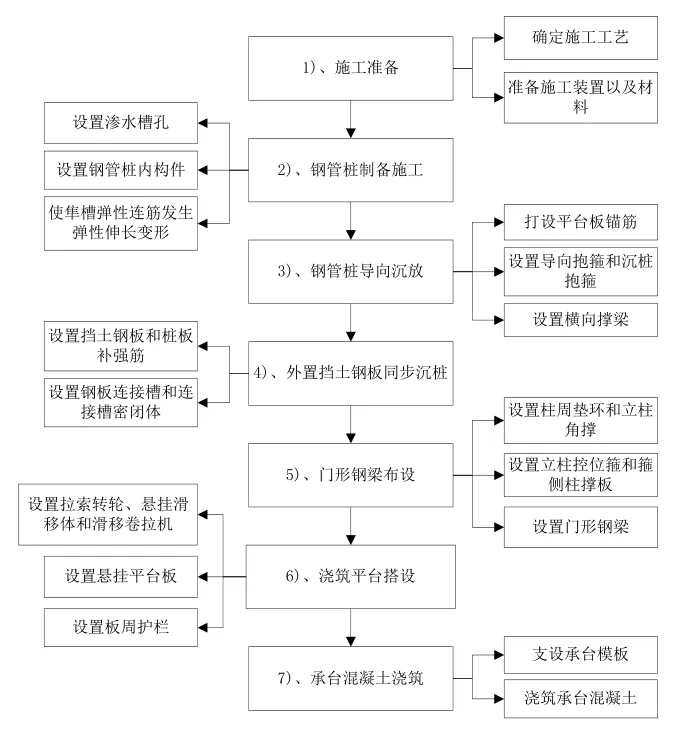

3 施工工艺流程

见图1。

图1 施工流程

4 工艺控制要点

4.1 施工准备

①主要设备和试验仪器按时组织进场,其规格和数量满足现场施工要求,有计量装置的设备和仪器要经地市级以上的计量监督单位计量标定。

②施工前复核确定钢管桩截面形状和材料性能,准备满足其施工质量和设计要求的钢筋、钢板、水泥、砂石等建筑材料。

③施工区域内供水、供电、临时设施满足施工要求。

④编制详细的施工工艺、施工参数、质量控制措施及应急方案,会同设计单位进行工程技术交底,对工程施工过程中的质量控制难点进行分析研究,提出具体的施工技术方案。

图2 钢管桩结构示意图

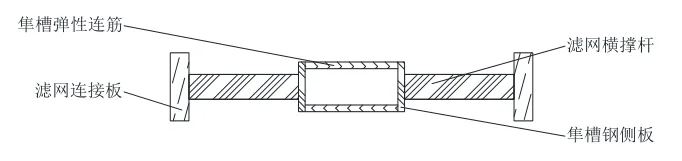

图3 滤网横撑与滤网连接板和榫槽钢侧板连接结构示意图

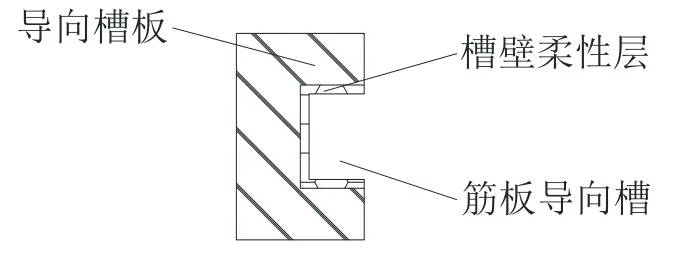

图4 钢管桩导向沉放结构示意图

4.2 钢管桩制备施工

①沿钢管桩的侧壁设置渗水槽孔;在钢管桩内设置内撑滤网,并在内撑滤网的内侧壁上沿环向设置滤网连接板。

②在控位内杆的底端设置排渣槽底板,沿控位内杆的高度方向设置滤网控位隼。

③先向钢管桩的管腔内填充桩端填充体,再将控位内杆连同排渣槽底板插入钢管桩的管腔内,并使滤网控位隼插入由隼槽钢侧板和隼槽弹性连筋围合形成的环形空腔内,下压控位内杆使隼槽弹性连筋发生弹性伸长变形,同步在滤网连接板的作用下,实现内撑滤网与钢管桩的贴合连接。

4.3 钢管桩导向沉放

①将与导向槽板、沉桩拉索和卷拉机械连接牢固的支撑平台板置于钢管桩的桩位处。

图5 导向槽板横断面图

②在支撑平台板与地基土体之间打设平台板锚筋。

③在钢管桩的外侧壁上自下向上依次设置导向抱箍和沉桩抱箍,将钢管置于控位处,并使导向抱箍外侧壁上的控位筋板与导向槽板上的筋板导向槽连接;使沉桩拉索穿过拉索转向铰后与卷拉机械相连接,通过卷拉机械对沉桩压板施加下压力,完成钢管桩下沉施工。

④在钢管桩打设完成后,在钢管桩的两侧分别设置一道横向撑梁,将钢管桩连接成一个整体。

图6 沉桩抱箍横断面结构示意图

图7 导向抱箍横断面结构示意图

4.4 外置挡土钢板同步沉桩

①对地基土体中存在软弱土层的钢管桩外侧增设挡土钢板,并在挡土钢板与钢管桩之间设置桩板补强筋。

②在挡土钢板的两端沿挡土钢板的高度方向布设钢板连接槽,并在钢板连接槽内设置连接槽密闭体。

图8 钢管桩与挡土钢板连接结构示意图

4.5 门形钢梁布设

①在钢梁立柱的外侧壁上沿钢梁立柱的高度方向设置2~3道柱周垫环;使钢梁立柱的外侧壁与立柱撑板连接,并在立柱撑板与钢梁立柱之间设置立柱角撑。

图9 门形钢梁布设安装结构示意图

图10 立柱支撑体结构示意图

②在钢管桩的顶部设置立柱控位箍,并在立柱控位箍的外侧壁上设置箍侧柱撑板。

③将钢梁立柱插入钢管桩的管腔内,并使立柱撑板及板底套帽与钢管桩的侧壁相接;通过箍侧柱撑板与立柱撑板之间的立柱支撑体校正钢梁立柱的竖直度;在钢梁立柱的顶端设置门形钢梁。

4.6 浇筑平台搭设

①在门形钢梁上设置拉索转轮、悬挂滑移体和滑移卷拉机;使移位拉索的一端与悬挂滑移体连接,另一端穿过拉索转轮后与滑移卷拉机连接。

②使悬挂滑移体的滑移体侧板与可伸缩挂杆垂直焊接连接,并在可伸缩挂杆的底端设置悬挂平台板。

③沿悬挂平台板的周边设置板周护栏。

④通过连杆紧固栓控制悬挂平台板的高度,通过悬挂滑移体控制悬挂平台的横向位置。

图11 混凝土浇筑平台结构示意图

图12 悬挂滑移体与门形钢梁连接结构横断面示意图

4.7 承台混凝土浇筑

①在门形钢梁的下表面设置管顶挂板,并通过挂板连接筋将管顶挂板与门形钢梁连接牢固。

②在管顶挂板的下表面设置支模外管,并在支模外管底端的外侧壁上设置外管套箍;将支模内管插入支模外管的管腔内,并在支模内管底端的外侧壁上设置内管套管。

③分别在外管套箍的外侧壁上设置控位栓撑板,在内管套管外侧壁上设置螺杆底撑板,并在控位栓撑板与螺杆底撑板之间设置控位螺杆,通过控位栓撑板上表面的螺杆控位栓,控制螺杆底撑板及内管套管的竖向位置。

④在内管套管的外侧沿环向均匀间隔设置3根~4根设置可调内撑杆,并可通过可调内撑杆对模板内压板及承台模板施加顶压力。

⑤承台模板与横向撑梁贴合连接或通过锚钉连接,与钢管桩之间设置板顶限位筋。

图13 承台模板支设结构示意图

图14 可伸缩挂杆结构横断面示意图

图15 可调撑杆结构示意图

⑤承台模板支设完成后,进行承台混凝土浇筑施工,并在承台混凝土浇筑过程中,通过螺杆控位栓调整支模内管的伸长值,实现承台模板内支撑位置的动态控制。

5 质量安全保障措施

①将控位内杆连同排渣槽底板插入钢管桩的管腔内,并使滤网控位隼插入由隼槽钢侧板和隼槽弹性连筋围合形成的环形空腔内,下压控位内杆使隼槽弹性连筋发生弹性伸长变形,同步在滤网连接板的作用下实现内撑滤网与钢管桩的贴合连接;桩端填充体采用中粗砂或碎石,高度为0.5m~1m。

②钢管桩插打前应探明施工区域地质情况,根据开挖深度及地质情况确定钢管桩打入深度及间距,防止土体使钢管桩倾覆。

③在钢梁立柱的外侧壁上沿钢梁立柱的高度方向设置2~3道柱周垫环,柱周垫环采用橡胶板切割而成,沿钢梁立柱侧壁布设,横断面呈等腰梯形。

④水下混凝土灌注工作应持续进行,自开始灌注至全部灌注完毕,中间不得停止作业或间断作业,拆除导管应尽量缩短时间,并事先做好夜间照明和防雨措施,并时刻保证混凝土运输车的畅通无阻。

⑤悬挂滑移体的滑移体侧板与可伸缩挂杆垂直焊接连接,并在可伸缩挂杆的底端设置悬挂平台板;可伸缩挂杆由固定连杆和可伸缩连杆组成,横断面呈“U”形,并使可伸缩连杆嵌入槽内,与固定连杆通过连杆紧固栓连接。

6 结束语

“软弱地基复合式钢管桩支护施工”技术在此工程中得到了应用,克服施工难点,钢管桩打设定位准确,使混凝土浇筑施工方便,并可降低软弱土影响的钢管桩支护桩基承台支模体系,社会经济效益显著,可为类似项目指导施工。