辊压窗框结构门总成焊接变形分析及解决思路浅谈

2021-08-09黄列群

黄列群

摘 要:本文分析了辊压窗框结构门总成焊接变形的表现,并从产品结构、基准定位、工艺工装设计、变形补偿等方面讨论如何减少焊接变形的方法,虽然焊接变形有其不可控性,但是分析并掌握变形规律,采取相应对策,可以最大限度的减少变形量,达到尺寸控制目标。

关键词:辊压窗框 车门 焊接 变形

Analysis and Countermeasures of the Welding Deformation of the Rolled Window Frame Door Assembly

Huang Liequn

Abstract:This paper analyses the welding deformation of the rolled window frame door assembly and discusses the method of how to reduce welding deformation through the structure of the product,datum system design,process design,welding fixture design and deformation compensation. Although the welding deformation is not controllable,but by analyzing and grasping the deformation regularity,and adopting corresponding countermeasures,the deformation can be reduced and dimensional target can be achieved.

Key words:rolled window frame,door,welding,deformation

1 车门结构类型及其特点

车门总成主要由车门内板、车门外板、玻璃导槽、内外窗台加强板、门锁加强板、防撞梁等组成。目前主流的车门结构设计主要有“全尺寸内外板结构”、“半开放式车门结构”和“滚压窗框结构”这三种类型。

全尺寸内外板结构的门总成主要特点是车门外板及内板均为全尺寸,内板与子零件焊接后与外板通过包边闭合形成车门总成。全尺寸内外板结构门总成的主要优点是刚性好、工艺简单、制造精度高。但它的缺点是窗框较宽,装饰性不佳,不符合现代的审美需求,所以此类型设计结构越来越少。

半开放式车门结构的门总成主要特点是使用全尺寸的冲压内板、窗框加强板和一半尺寸的冲压外板组成,因此车门外板尺寸变小,材料的利用率提高,造型设计可塑性好,符合现代审美要求。但这种车门结构的缺点是没有门外板上框,因此玻璃上导槽的结构集成度高,设计难度和制造难度较大,各零件间的匹配结构复杂,且容易出现玻璃升降等功能问题,无法满足汽车企业低成本高价值的目标。

本文主要讨论辊压窗框结构门总成,此类型门总成主要由辊压窗框、车门内板、车门外板、外窗台加强板、门锁加强板、防撞梁等组成。其中辊压窗框由几段通过辊压工艺成型的导轨和窗台内板加强板焊接而成,它将车门内板上部、车门外板上部以及玻璃导槽的功能集成在一起,然后与窗台内板加强板焊接如图所示。

门内外板尺寸仅为窗台以下部分,然后辊压窗框与门内板在窗台位置通过焊接的方式连接成一个完整的车门,见图1。这种结构的门总成优点是窗框可以不受冲压和焊接工艺的限制,宽度可以设计得比较窄,有利于造型设计和驾驶员的视野需求。[1]并且门内外板尺寸均缩小了几乎一半,模具成本降低了很多,板材的利用率也大幅提升。由于辊压窗框门总成的整体性价比高,因此被众多主机厂采用。

但是,辊压窗框结构门总成存在一个急待解决问题,即整个窗框总成是和门内板焊接连接的,容易出现焊接变形问题,制造精度比较难控制,并且尺寸大,刚性强,变形问题无法通过人工进行校正。

因此本文围绕解决辊压窗框结构门總成的焊接变形问题进行分析和研究。

2 辊压窗框结构门总成的工艺顺序

如图所示,辊压窗框结构门总成的工艺步骤主要由4个工序组成,见图2。

3 辊压窗框门总成焊接变形的主要表现

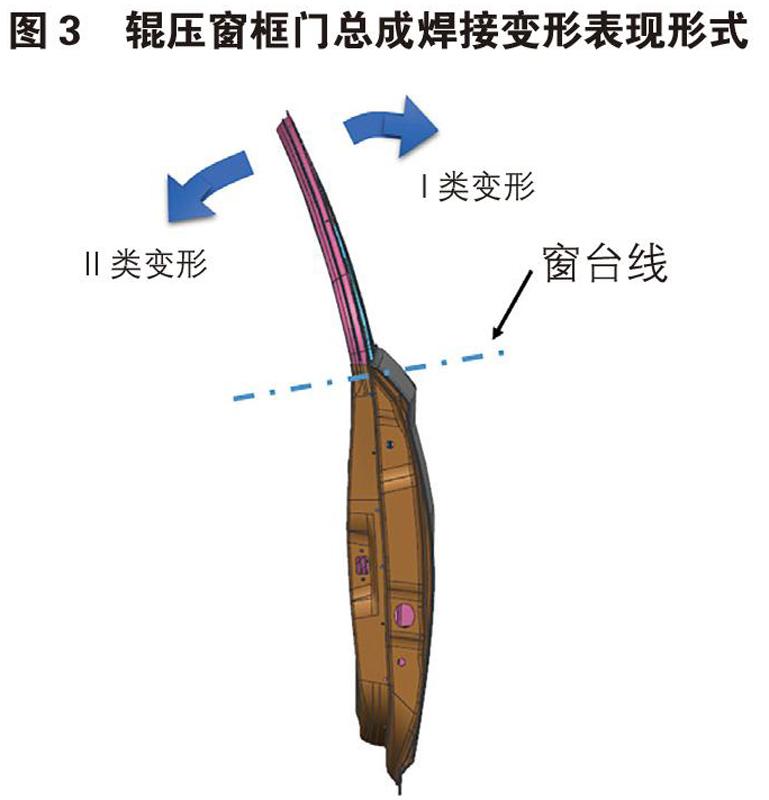

辊压窗框与门内板合拼焊接,焊点主要集中在窗台附近,在焊接过程中随着接通焊接电流,焊点位置的温度迅速上升,在0.5s到达1500摄氏度;当电流被切断后,由于工件被周围的空气冷却,工件的温度逐步降低。 焊接结束后,在热影响区产生的残余应力值在焊接热影响区沿着工件厚度方向产生回弹翘曲变形,导致发生了围绕窗台线的弯曲变形,主要表现为辊压窗框外翻或内收如图3所示。辊压窗框往车身外侧变形的定义为I类变形,辊压窗框往车身内部弯曲变形的定义为II类变形,I类变形的门总成装配到整车后的故障表现主要是门框与周圈匹配零件正段差超差、风噪、漏水等问题。II类变形的门总成装配到整车后的故障表现主要是门框与周圈匹配零件负段差超差、关门力大等问题。

4 如何减少变形发生

4.1 优化设计结构

搭接结构类似半包围式,即辊压窗框镶嵌入门内板,需要保证辊压窗框与门内板非必要接触面的安全距离,以免出现辊压窗框与内板干涉落不到位的情况,此种情况将会导致焊接后会产生更大的弯曲变形,且变形量波动大,不利于后续的校正工作。

4.2 优化基准定位体系

辊压窗框的辊压段是腔体结构,刚性比较强,而窗台加强板的厚度一般为1.2mm的冲压薄板,它的刚性相对弱很多,因此,辊压窗框的定位体系需要选取刚性较强的辊压段上,并保证单件、焊合件的所有检具基准、焊接工装夹具基准的一致性。

4.3 优化工装设计

为了焊接热应力释放的瞬间,工件得到有效地刚性固定,以减少变形发生。焊接工装上应布局足够多的刚性夹紧点[2],辊压窗框至少布局7组夹紧点,門内板布局8组夹紧点,并且夹紧点尽可能对称分布。此外夹紧接触面也做了适当加宽设计,才能有效控制焊接热应力释放发生的变形。

4.4 优化工艺设计

辊压窗框与门内板的连接方式一般为点焊加钎焊,焊接位置主要集中在窗台区域,因此,合理的焊接顺序可以有效减少焊接变形。一般原则上优先焊接底面,目的是消除两个搭接零件间的间隙,然后再焊接立面。

为寻找最优方案,我们可制定3~5种焊接顺序方案,然后进行一一试验,可得出相应的3~5种焊接变形结果,选取焊接变形最小的方案作为最终的工艺方案。[3]

4.5 控制零件关键尺寸

所有辊压窗框与门内板的接触面均为关键控制尺寸型面,要求型面公差控制在+/-0.5mm以内,接触的立面需要进行偏公差设计,内板为0~0.3mm,辊压窗框为-0.3~0mm,以保证辊压窗框可顺利放入内板,如图4所示。

4.6 变形校正

辊压窗框与门内板焊接后,弯曲变形已经发生,这时候可以在引出焊拼台,即工序4的平台上进行变形校正,根据弯曲变形的两种表现进行反向校正。引出焊平台布局一般为门内板朝上,因此针对I类弯曲变形可在引出焊的1~4#夹紧点采取加高支撑夹紧面的措施,针对II类弯曲变形,则在引出焊的1~4#定位点采取降低支撑夹紧面的措施。如图5所示。

变形补偿经验值选择根据经验整理如表1所示,假设夹紧点位置面差变形量为X。

此变形补偿经验值仅供参考,实际的变形补偿值与产品结构设计、子零件的制造偏差、焊接材料的热物理参数、 焊点布局、工艺顺序、焊接夹具的设计、以及装夹的位置、焊接中真实焊点位置的偏移等有较大关系。通常,在子零件制造状态比较稳定的情况下,即子零件的过程能力指数Cpk≥1.33时,焊接出现的变形量是比较稳定的,那么经过3~5次调试则可锁定变形补偿值。

5 总结

本文根据辊压窗框结构门总成的产品结构及其工艺特点,分析了这类门总成焊接变形的产生原因及表现形式,并讨论控制和校正变形量的可行措施。

焊接变形一直是焊接专业的难题,受影响的因素很多,有其不可控性,也有其规律,掌握解决的思路和方法,并采取相应的措施进行验证优化,才能达到尺寸控制目标。

参考文献:

[1]周旸,汽车车门的设计探析,时代汽车,2020,(10),78-79.

[2]娄万军,汽车制造中的焊接变形与控制,黑龙江科学,2020,11(10),96-97.

[3]王浩,吴华芝,李杰,微车车架焊接变形及其控制方法,企业科技与发展,2013年第13期.