重型牵引车低货台车架结构及其受力分析

2021-08-09干奇银

干奇银

(北京福田戴姆勒汽车有限公司技术中心,北京 101400)

0 引言

低货台半挂牵引车,顾名思义其牵引鞍座承载面低,可用来匹配低承载面半挂车,主要运输挖掘机、推土机等工程设备。近年来,随着道路条件变好以及快递物流业的迅猛发展,低货台牵引车被用于运输体积大,质量轻的货物,且路况多为高速和一级公路。因此低货台牵引车在运输业的比重逐年增加。

1 车架设计方案

低货台牵引车,其外观如图1所示。

图1 低货台半挂牵引车

目前我国的低货台牵引车多为4×2型重型卡车,而国内主流的重卡车架,车架截面高度均在270~320mm之间,如果将其在此基础上设计为低货台运输车,根据对货台高度的需求反推车架纵梁高度需求为200~250mm,因此必须将车架截面变窄至200~250mm之间。这势必影响所有与车架相关联的系统,车架纵梁高度整体变窄后将影响车架总成的刚度,同时需要重新规划设计平台,设计工作量及成本投入极大。

本文通过更改普通牵引车的车架结构,使其应用于低货台牵引车。并通过有限元分析,对车架的薄弱区域进行加强,优化设计[1-2]。

如果在原车架基础上,对后桥处的车架纵梁,做局部弧面压型处理,如图2所示.纵梁的主体截面高度不变,仅对车架后部的模具作调整即可,投入小,设计和生产周期短。为普通的重卡车架转为低货台车架提供技术支持。

图2 车架弧面压型

2 车架变更结构校核

做弧面压型的目的是为后桥提供跳动空间。弧面压型结构在设计时要避让开前后空气悬架,并保证后桥跳动至极限位置时,不会与弧面变形处产生干涉。

以某截面为285mm的车架为设计原型,在其后悬架处做弧面压型设计。压型深度为45mm,总行程h=90mm(气囊悬架的跳动行程要求h≥65mm,h值较大可获得较大的舒适性),完全可满足后桥的跳动量,并为空气悬架的设计提供了足够的空间,此方案在结构上完全可行。此时,需要对车架的强度做有限元分析,并对其受力较强的区域做加强方案,以满足整车工况的需求[3-5]。

3 车架受力有限元分析条件设定

采用Hypemesh软件对车架做有限元前处理,划分网格,采用软件对车架做有限元分析。

3.1 CAE分析参数设定

将该结构经过CAE分析,并和原成熟结构相比较。材质及其参数设定如表1:

表1 车架材质及参数设定

3.2 CAE分析工况设定

根据笛卡尔坐标系,设定分析坐标:

车辆行进方向为X向,向后为正;

车辆左右侧方向为Y向,右侧为正;

高度方向为Z向,向上为正。

工况加载,对改进后的结构进行冲击、极限转向、扭转、制动、疲劳等几方面的分析。

其中设定参数为:

(1)冲击及弯曲工况:Z=[-0.4g,-1.6g];

(2)转弯工况:Z=-1g,Y=[0.4g,0.4g];

(3)扭转工况:Z=[-150,150],即车架左右侧在-150mm至150mm,上下来回扭转;

(4)其余同静态工况。

4 CAE仿真结果分析

4.1 扭转工况应力云图

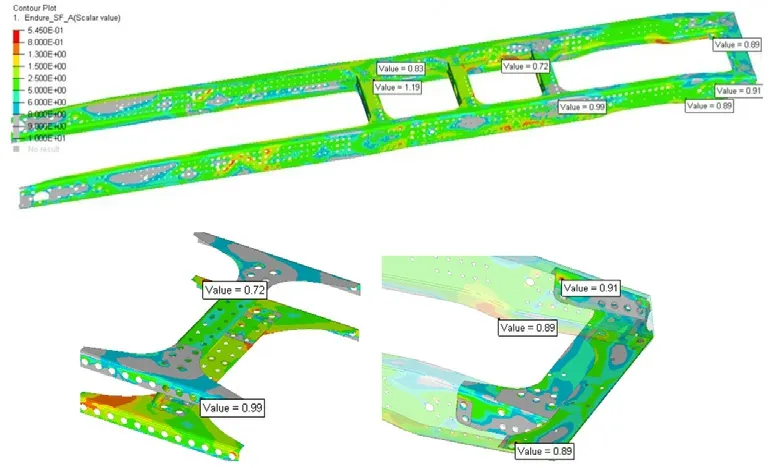

通过CAE分析,扭转工况为其危险工况,其仿真分析为判定优化结果的关键依据。经过分析,应力最大出现在第三横梁和弧面压型后端处,仿真云图如图3所示:

图3 车架及其应力较大处的仿真云图

4.2 扭转工况疲劳仿真云图

经过计算,扭转工况为其危险工况,根据设计原则,在该极端工况下,能承受30万次以上的反复测试,可认定为符合设计要求。即车架能够经受住,左右侧在Z=-150mm至150mm来回扭转的工况,30万次以上。车架的最弱点亦出现在第三横梁和弧面压型后端处,如图4所示:

图4 车架扭转工况下疲劳寿命云图(图中数值单位均为:百万次)

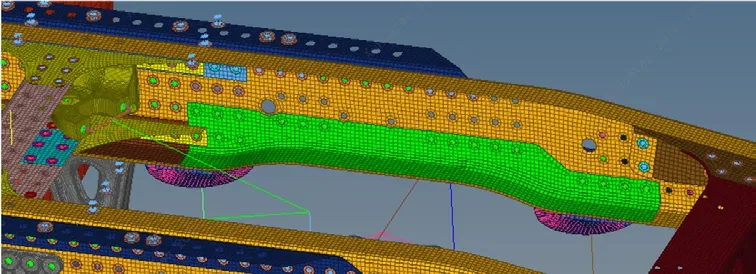

针对以上分析结果,对应力较大处做加强处理。在车架薄弱点增加一层5mm厚的加强板。如图5所示:

图5 车架加强方案

4.3 仿真对比分析

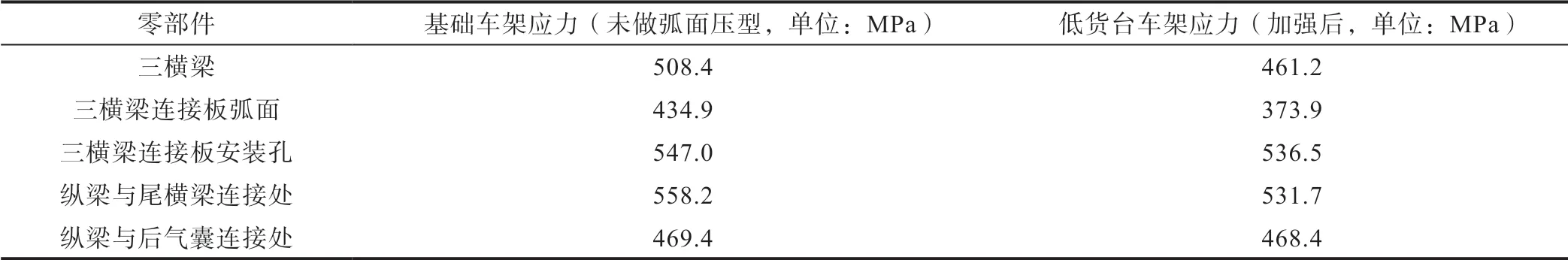

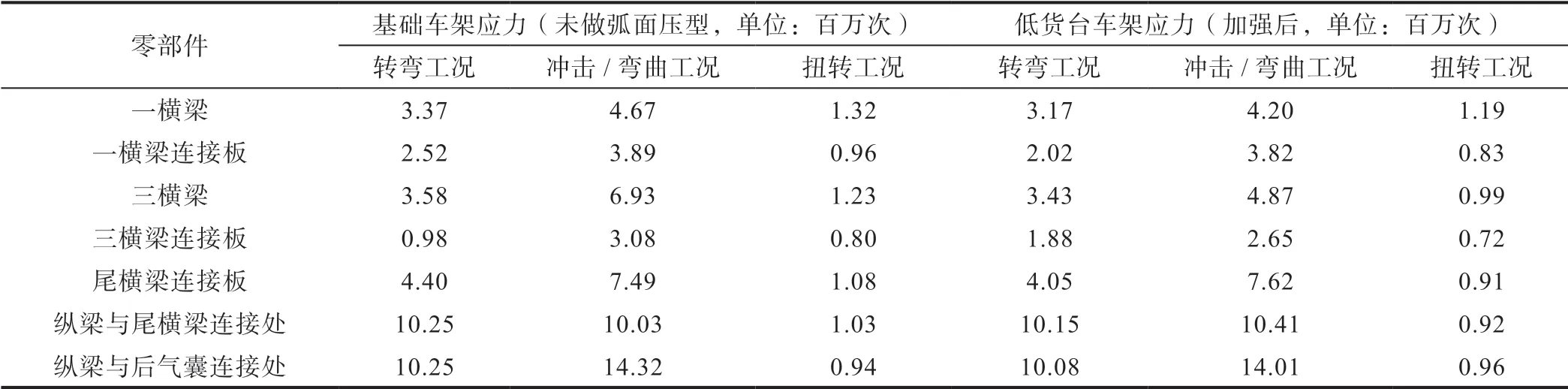

经过加强之后,车架应力及寿命的仿真结果提升明显。除此之外,该分析结果还和其基础车架结构(未做弧面压型)的受力相比较。仿真分析值应优于或不能明显劣于原结构[5]。对比结构见表2和表3所示:

表2 扭转工况,应力仿真分析对比结果

表3 扭转工况,耐久仿真分析对比结果

5 结论

针对以上分析得到以下结论:

(1)该车架能够在保留原车型平台的基础上,通过对车架的局部更改,就能将其改为低货台用车架。设计工作及整体投入成本大大降低。

(2)做弧面压型之后的车架,弧面压型的前后变为了薄弱区域,需要对此处做加强处理。理论上加强后的结构能满足车架的强度要求。

至截稿日起,该车架结构在试验场通过了整车耐久试验,未出现结构性损坏。因此,经过仿真及试验验证,该型式的低货台车架有效可靠。