封闭式液压站通风设计

2021-08-09韩建国

韩建国

(宁波钢铁有限公司 浙江宁波315800)

1 前言

液压站是热轧产线辅助动力源之一,一般就近布置在执行元件(液压缸、液压马达等)附近;厂房设计时,设计人员兼顾生产车间设备运行、吊装、备件放置等多种需求,常将液压站布置在产线正下方,既不影响产线的正常运行,又可以满足液压站近距离布置的需求,确保液压执行元件的响应时间。

宁钢热轧厂加热炉液压站布置在出炉辊道正下方(标高-7.800m),为封闭式地下厂房。站内空气闷热,夏季液压站室内达55℃。当室温过高时,设备维护人员只能采取临时措施,即打开液压站冷却器的备用冷却水管(2用1备),导致冷却器冷却水管全部投入状态,不利于设备稳定运行,且效果不明显。为确保液压站设备稳定运行,降低站内温度,提高空气质量,改善职工工作环境,增设液压站厂房通风系统。

2 通风设计

车间的通风除尘系统愈来愈引起重视。车间粉尘、设备散热等给工作环境和空气质量带来新的问题。综合考虑新增设备的占地面积、投资、应用效果等,确定采用引入自然风、加强排风(排出站内余热及异味废气)的方式,达到加热炉液压站降温、通风的效果。

2.1 设计参数

1)液压站厂房

液压站厂房顶部局部布置有电缆夹层,故高度略有不同,具体尺寸如下:

液压站长度:60m

液压站宽度:9m

液压站高度:7.2m(净空处,长度40米区域)/5m(长度20米区域)

2)液压站设备参数

液压泵电机功率:132kW

液压泵总数量:15台(12用3备)

循环泵电机功率:15kW

循环泵总数量:6台(3用3备)

油箱规格:Φ2000mm×4000mm

油箱数量:3个

3)液压站现有通风设备

液压站厂房顶部现有轴流风机2台,分别布置在液压站顶部,沿长度方向两侧布置,风量均为19515m3/h。

2.2 通风量确定

地下液压站通风系统的目的是引入自然风、排出余热,达到稳定设备运行,改善职工工作环境的目的。

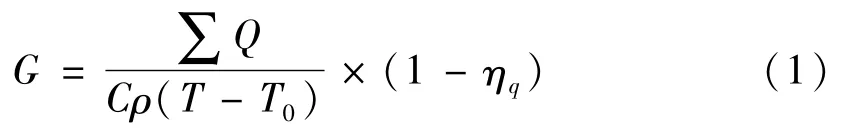

按照下式计算所需通风量[1]:

式中:G— 通风换气量,m3/h;

∑Q—站内电机、油箱、管道产生的发热量总和,kW;

C— 空气比热,1.01kJ/kg;

ρ— 空气密度,kg/m3;

ηq—气流效率(与空气出风口的布置有关,出风口布置均匀的换气场合,一般取0.475);

T—自然风温度,℃;

T0—液压站内温度,℃。

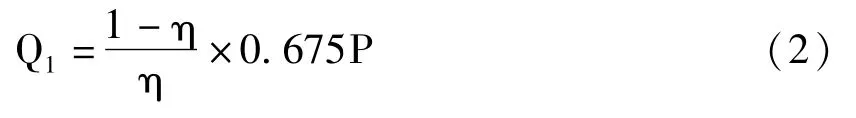

主泵、循环泵电机发热量按照下式确定:

式中:Q1—站内电机运行过程中的发热功率,kW;

η—电机的效率;

P—电机功率,kW。

液压站油箱、管道散热量按照下式计算:

式中:Q2—发热功率,W;

k— 导热系数,w/(m·k)

A—导热面积,m2;

Δt—油温与室内温差,k;

Δ—导热体厚度,m。

按照液压站内、外温差不超过5℃计算,根据上述参数:

G=59350m3/h

根据前述尺寸,液压站总容积3096m3,折合每小时换气次数19.17次,符合《采暖通风与空气调节设计规范》中对于油泵房每小时换气次数(≥10次)的规定。

3 设备布置及使用效果

3.1 通风工艺流程

考虑冶金车间粉尘多的特点,在通风系统入口设置过滤器,用于清洁进入液压站厂房的自然风,通风系统工艺流程如下:

3.2 风机选型

通风系统采用离心风机,根据动能转换为势能的原理,利用高速旋转的叶轮将气体加速,然后减速、改变流向,使动能转换成势能(压力)。在单级离心风机中,气体从轴向进入叶轮,气体流经叶轮时改变成径向,然后进入扩压器。在扩压器中,气体改变了流动方向造成减速,这种减速作用将动能转换成压力能。压力增高主要发生在叶轮中,其次发生在扩压过程。

输送过程中,离心风机克服过滤网的风压损失及管道壁力风压损失,将外部自然风引入液压站厂房内。

根据59350m3/h的通风需求,电机功率计算如下:

式中:N—电机功率,kW;

P—风机全压,Pa;

η—风机全压效率,一般≥0.7。

冬季时,液压站不必全风量投用;因此,在满足使用要求的前提上,从节约设备运行成本的角度出发,共配置2台风机,功率30kW,风量为30000m3/h。

通风系统采用两台并行风机,当室外平均气温≤10℃时,考虑只运行1台风机,每月可节约电费万余元。

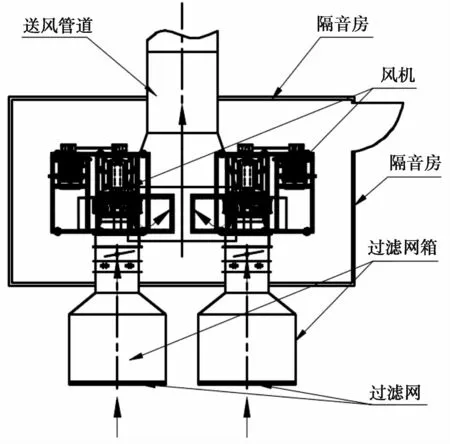

3.3 过滤网箱

在风机入口设置过滤网箱,过滤网棉安装在箱体上,本设计将风机入口过滤网安装在过滤网箱入口,既可以拦截灰尘,又可以降低风机入口气流导致的噪音,降低风机噪音对车间的影响。

风机及过滤网箱设备布置如图1所示。

图1 风机及过滤网箱布置图

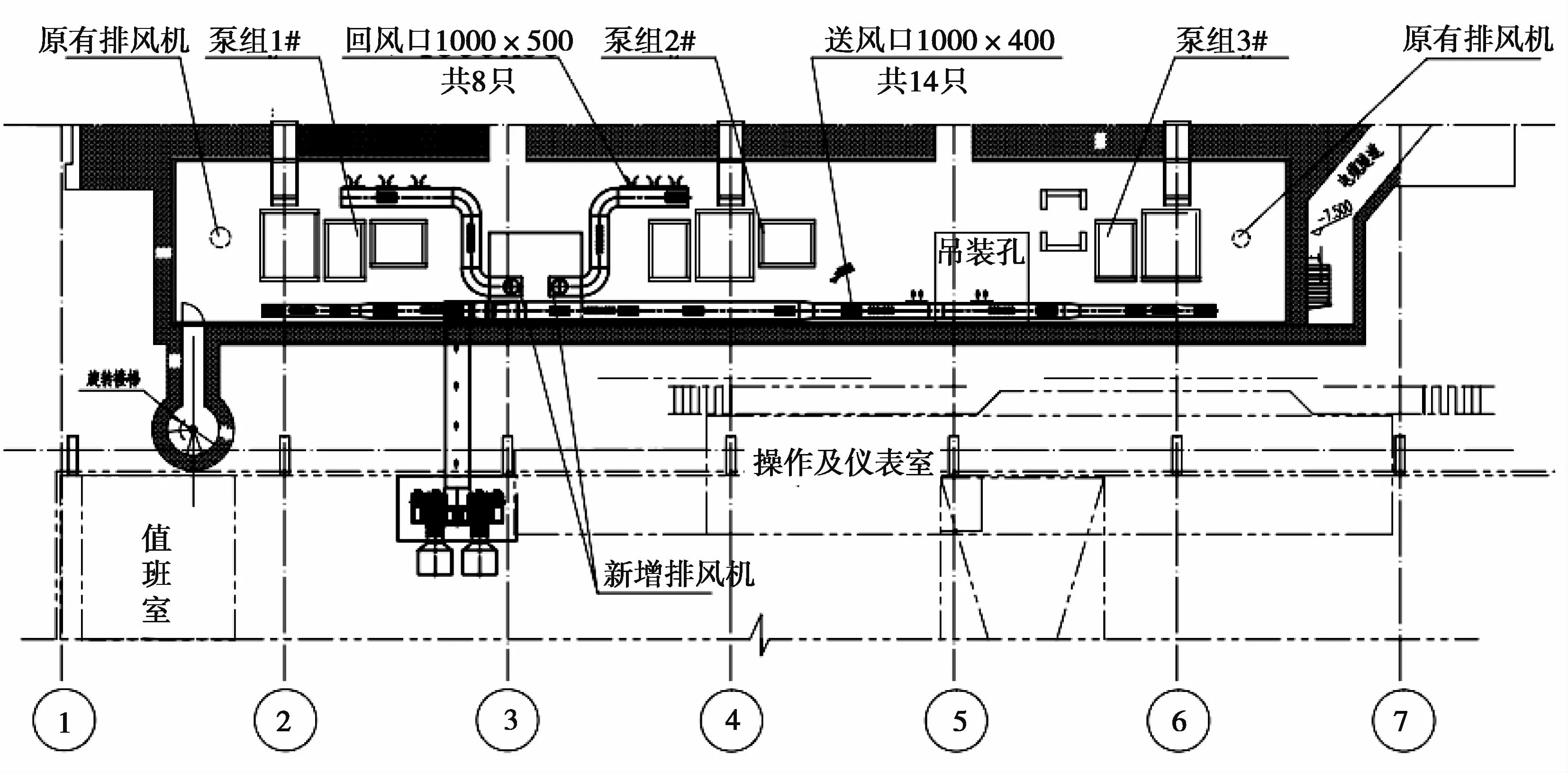

3.4 管道设计

风管采用镀锌手工板管制作,外部自然风在风机的作用下,经送风管道引至液压站厂房;兼顾液压站检修空间需求,送风管道布置在液压站顶部(位于轧线操作侧),沿长度方向均匀布置14个出风口。室内余热通过原有2台轴流排风机、新增2台轴流排风机排至主轧车间。

为提高换气效率,避免送风管道的新鲜空气被排风管道直接排出,通风管道按照“下送上排”、“侧送上排”的气流组织方案,将送风管道风口设置在靠西侧墙下部以及侧面,共计14个送风口、排风口设置在液压站厂房顶部中间位置,结合现场2台利旧轴流风机,形成换气效率较高的布置形式。液压站顶部进风、排风管道布置如图2所示。

图2 液压站内风管布置图

3.5 防火设计

根据《建筑设计防火规范》,液压站送风管道、排风管道分别设置防火阀,防火阀控制接入消防系统,当接收到相关信号后,防火阀靠电动执行结构关闭送风、排风管道,同时离心风机、轴流风机停止运行。

3.6 使用效果

通风系统投用6个月后,选择夏季测温考核,测温当日送风口温度为32℃。

测温时,选取液压站内沿长度方向入口、中部、角落三处取温度,实测温度分别为33.3℃、33.8℃、37℃,站内平均温度35℃,远低于设备投用前55℃的夏季高温,使用效果良好,室内空气流动明显,站内通风口气流稳定,体感舒适,满足了液压站通风、降温、改善空气质量的需求。

4 结论

本文所述封闭式液压站采用离心风机、轴流风机强制排风的通风系统,该系统投资少、施工简单、维护方便,与投入大功率空调相比,更符合国家降本增效、绿色生产的可持续发展理念,具有在液压站或类似封闭厂房推广的价值。