薄壁钻头中金刚石定位排布参数设计

2021-08-09丁星妤吴晶晶

丁星妤,吴晶晶

(1. 湖南城市学院 土木工程学院,湖南 益阳 413000;2. 湖南工业大学 土木工程学院,湖南 株洲 412099)

随着建筑行业的迅猛发展以及老旧建筑物改造日益增多,金刚石薄壁钻头越来越多地使用在建筑石材、钢筋混凝土、砖、路基、桥梁等的取样和建筑物的管线安装钻孔中[1-2].提高薄壁钻头的质量,主要有2 个方面的要求,即提高其钻进效率和增加其使用寿命.研究者们从胎体配方、金刚石选用、金刚石浓度设计以及钻头结构设计等方面进行了研究[3-5].

1997 年台湾学者宋健民申请了美国专利“按预定模式制造金刚石工具的技术”之后,陆续有生产厂家和研究者在锯片及钻头上实现了金刚石定位分布,这些工具均体现出优良的使用性能[6-8].本文提出通过金刚石定位排布技术,进一步提高薄壁金刚石钻头的使用性能.文中给出了薄壁金刚石钻头的制作过程及参数设计方法,并通过一系列的混凝土钻进试验检验了定位排布薄壁金刚石钻头的使用性能.

1 定位排布薄壁金刚石钻头制作流程

研制的定位排布金刚石薄壁钻头尺寸为Φ100 mm×20 mm×3.2 mm×10 mm×8 mm.该钻头的直径较大,因此每个刀头的弧度很小.先把钻头刀头冷压成长方体形状,在热压烧结过程中,采用有弧度的压头,压制成所需要的钻头刀头形状.制作步骤如下:

1)按照设计的金刚石定位排布方式,在紫铜板上打孔,制作模板.本次试验采用元素六40/50金刚石,其平均粒径为0.42 mm.紫铜板的厚度为0.5 mm,打孔直径为0.6 mm.

2)压制胎体薄坯,在薄坯上喷洒薄层的稀释压敏胶,并把模板覆在胎体薄坯上,撒上金刚石,用软毛刷将金刚石刷入模板孔洞中,使其在薄坯上形成定位排布状态.

3)把多层带金刚石的胎体薄坯组合,冷压成刀头形状;把冷压成型的刀头放入还原炉,在400 ℃的温度下放置0.5 h 左右,使压敏胶充分挥发.

4)从还原炉取出的刀头和压制好的过渡层采用竖向装模、横向加压的方式装模、烧结.

5)拆模、磨弧、焊接、开刃以及修整,即可制造出定位排布金刚石薄壁钻头(如图1 所示).

图1 定位排布薄壁金刚石钻头实物

2 定位排布薄壁金刚石钻头参数设计

虽然金刚石定位排布在技术上已经能够顺利实现,但在金刚石排布参数上仍然需要进一步优化.定位排布薄壁金刚石钻头中的排布参数包括其层间距、纵向间距和横向间距(见图2).

图2 金刚石排布参数示意

2.1 金刚石层间距设计

章文姣[9]基于岩石破碎理论中单颗金刚石切削时破碎坑的直径,进行钎焊定位排布金刚石层间距估算.相邻2 颗金刚石切削示意图见图3.

图3 相邻2 颗金刚石切削示意

其中,D′为金刚石破碎坑直径,mm,D1′与D2′分别为相邻2颗金刚石破碎坑直径,mm;d为金刚石直径,mm;y为有序排布金刚石层间距,mm.

张大将等[10]利用LSM700型激光共聚焦显微镜,观察不同金刚石压头划擦间距下,花岗岩工件表面的划痕形貌,发现通过破碎坑直径计算得到的金刚石层间距与试验结果较吻合.但在其试验研究中,金刚石的切入深度达到30 μm,而普通孕镶金刚石钻头钻进过程中,常用的40/50金刚石的切入深度只能达到8 μm[11].金刚石切入深度越大,其破碎坑的体积越大.由此认为,根据破碎坑直径理论计算出来的破碎坑直径比实际切削造成的破碎坑直径偏大.金刚石层间距过大,会导致在实际钻头切削过程中出现岩脊,而岩脊的存在会对胎体产生非正常磨损,从而导致金刚石过早脱落,加速钻头失效.综合考虑胎体对金刚石的可靠包覆以及在切削过程中避免产生岩脊的问题,本试验中设计的金刚石定位排布层间距取值为章文姣[9]提出的方法中最小计算值的75%.章文姣认为,金刚石定位排布层间距取值为75%时,金刚石抗热冲击强度最佳且使用效果显著.本次试验金刚石节块厚度3.2 mm,共铺排6层金刚石,层间距为0.64 mm.

2.2 金刚石纵向间距设计

章文姣[9]认为2层金刚石之间需要有一定的搭接高度,以保证前1层金刚石脱落后,后1层金刚石能及时出刃,且建议钎焊定位排布金刚石上下2层搭接高度为(1/3~1/2)d.李子章[12]认为2层金刚石之间不一定需要搭接高度,只要2层金刚石之间胎体层较薄,当上1层脱落时,2层之间的薄胎体层也极易被磨损,使下1层金刚石及时出刃.

在本试验中,设计的上下2层金刚石纵向间距为0.5 mm(金刚石平均粒径为0.42 mm),2层金刚石之间的胎体层厚度为0.08 mm.在钻进试验中,各层金刚石均能顺利出刃.钻头钻进过程中,因金刚石与胎体硬度的差异,其磨损也是不同步的,且胎体的磨损较之金刚石的磨损更快.因此,即使上下2层金刚石之间没有搭接高度,2层之间的薄胎体层也很容易被磨损,让下1层金刚石及时出刃.在定位排布金刚石薄壁钻头的设计中,保证金刚石顺利出刃的情况下,建议纵向间距取较大值.主要原因如下:当纵向间距较小时,可能出现第1层金刚石还未脱落,而第2层金刚石就已出刃的情况,这会导致参与切削的金刚石数量增加1倍,从而使得单颗金刚石受到的轴向荷载减半.由岩石破碎理论可知,单颗金刚石上的轴向压强必须大于岩石的抗压强度,才会使岩石产生体积破碎[13].当金刚石轴向荷载降低时,若岩石不能发生体积破碎,而仅仅是表面破碎或疲劳破碎,则钻头的钻进效率会大幅降低.

2.3 金刚石横向间距设计

本试验中设计的定位排布薄壁金刚石钻头主要用于钻进素混凝土,考虑到混凝土与岩石力学性能的相似性且混凝土材料很均匀,可沿用岩石破碎理论来进行分析.若要使混凝土产生体积破碎,则需要满足[13]

其中,Pa为作用在单颗金刚石上的轴向荷载,N;Pk为岩石的抗压强度,kPa;Sa为金刚石与岩石的接触面积,mm2.

当金刚石在钻头胎体中随机分布的时候,有些地方金刚石数量多,有些地方金刚石数量少.在金刚石密集区,金刚石与岩石的接触面积大,由于作用在轴向上的总压力是一定的,因此单颗金刚石上的轴向荷载小,不能对岩石形成有效的体积破碎;在金刚石稀疏区,单颗金刚石的受力过大,会使金刚石产生不正常破碎或者脱落.在定位排布金刚石钻头中,钻头唇面各区域进行钻进的金刚石数量都是相同的,因此每颗金刚石的受力大小相等,且是可以定量计算的.根据钻进过程中的总压力和岩石抗压强度,来设计切削面上金刚石的颗粒数,并综合考虑切削面上金刚石的层数,即可计算得到金刚石横向间距最大值.假设钻进时设备提供的纵向给进力为400 N;金刚石的横向排布间距为x,则钻头钻进唇面上总的金刚石颗粒数为20 × 6 ×8/x;岩石的抗压强度取30 MPa;随着金刚石的磨损,单颗金刚石与岩石接触的最大截面积为Samax=πd2/4;以上条件代入公式(5)计算可得:x≥1 mm.

在对定位排布金刚石钻头的横向间距进行设计时,除了要满足使混凝土产生体积破碎的基本要求外,要进一步提升钻头的性能,还需要考虑切削过程中的容屑比.参考文献[14]中的定义,把有效容屑空间与孔底岩屑体积之比定义为容屑比.若切削体积接近容屑空间,则会导致结合剂磨损过快,金刚石过早脱落;若切削体积过小,会导致胎体磨损不足,从而使金刚石难以出刃.因此,只有在较好的容屑比范围内,才能保证钻头在使用过程中,胎体和金刚石的磨损达到一个动态平衡,既能保证锋利度,又能保证寿命.

单颗金刚石的有效容屑体积为金刚石的出刃高度与金刚石间距形成的体积,并减去金刚石本身占据的体积与结合剂拖尾所占的体积.经研究发现,结合剂拖尾所占的体积约为出刃高度与金刚石间距形成的体积的0.007 5~0.01[14],因此计算时可忽略不计,即得

其中,vs为单颗金刚石的有效容屑体积,mm3;v0为金刚石的出刃高度与金刚石间距形成的体积,mm3;vd为金刚石本身占据的体积,mm3.

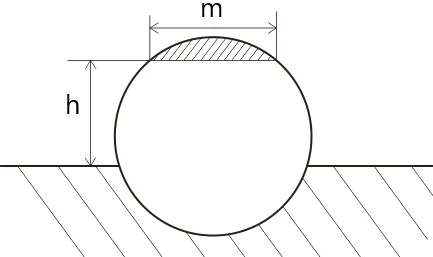

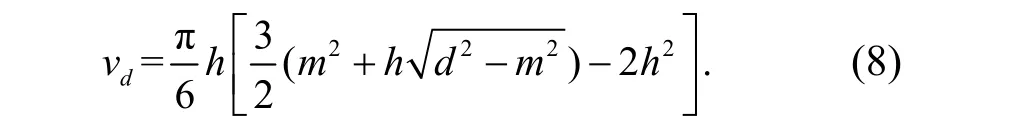

假设磨损及切入混凝土的部分为图4中的阴影部分,则可得出金刚石占据的体积为

图4 单颗金刚石容屑体积计算示意

其中,h为金刚石出刃高度,mm;d为金刚石直径,mm;m为阴影部分的宽度,mm.

金刚石出刃高度与金刚石间距形成的体积为

其中,x为金刚石的横向间距,mm;y为层间距,mm.由此,可以计算出有效容屑体积为

若金刚石钻头钻进效率为qmm/min,转速为nr/min,则钻头每旋转1圈金刚石钻进量为q/n.金刚石钻头内径为D2,外径为D1,混凝土的松散系数为ks,考虑到部分岩屑在钻进的过程中会排出,假设岩屑在孔底的残留率为kc,则可得到孔底岩屑体积为

容屑比为

容屑比的计算理论上可行,但在计算过程中,需考虑混凝土的松散系数ks及岩屑在孔底的残留率kc,这2个参数的取值与试验材料及其工况均有很大的关系,且容屑比应该达到何种标准才能使钻头出刃达到最优,均需大量的试验才能得到.因此,在当前研究现状下,要采用容屑比来设计定位排布钻头金刚石横向间距还存在很大困难.按式(5)计算出来的横向间距应满足x≥1 mm,考虑到混凝土中存在的碎石抗压强度大于混凝土本身的抗压强度,为保证钻头在遇到硬度和强度大的碎石时能有效钻进,横向间距取2 mm.结合金刚石排布的层间距和纵向间距,可计算得到本次试验定位排布钻头的金刚石浓度为30%.

3 试验过程与结果

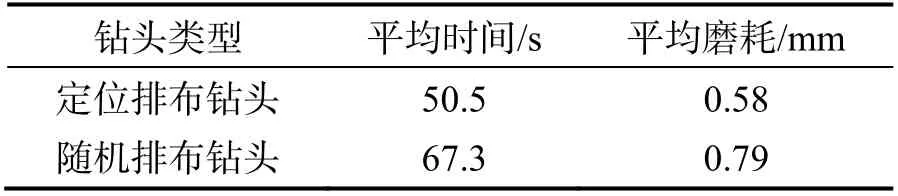

试验使用的切割材料是统一浇注的混凝土.混凝土制作选用42.5级普通硅酸盐水泥,各成分质量比为水∶水泥∶河砂∶碎石=0.43∶1.00∶0.98∶3.11.制作出的混凝土在初凝以后开始覆盖养护,在终凝(12 h)后开始浇水,并覆盖麻袋片养护,养护时间为7 d.该批次混凝土厚度均为50 mm,28 d后强度为30 MPa以上.混凝土制作1个月后,投入钻进试验.采用台式钻机钻进,其额定电压为220 V,额定功率为2 400 W,转速为600 r/min.制作定位排布薄壁金刚石钻头和随机排布薄壁金刚石钻头各1个,2个钻头均使用相同的钴基胎体配方,均为元素六40/50金刚石(其浓度均为30%).2个钻头分别在素混凝土板上使用同样的钻进参数钻进10个孔,并以此计算钻进的平均时间和平均消耗,结果见表1.

表1 钻进对比试验结果

由表1可知,定位排布金刚石薄壁钻头的锋利性和寿命均好于传统薄壁金刚石钻头.其锋利性提高了24.9%,寿命增加了26.5%.

4 结论

1)根据破碎坑直径理论计算出来的破碎坑直径比实际切削造成的破碎坑直径偏大.金刚石定位排布层间距取值为破碎坑直径理论最小计算值的75%时,实际钻进中不会出现岩脊现象.

2)当定位排布金刚石纵向间距较小时,会导致参与切削的金刚石数量增加1 倍,从而使得单颗金刚石受到的轴向荷载减半,岩石难以发生体积破碎,钻头钻进效率降低.定位排布金刚石纵向间距取值可稍大于金刚石直径,在使用过程中胎体磨损会大于金刚石,金刚石也能顺利出刃.

3)定位排布金刚石横向间距可结合岩石体积破碎理论和最佳容屑比来确定.在实际设计中,可根据岩石体积破碎理论计算出最小横向间距,并在此基础上综合确定.

4)金刚石浓度较低时,定位排布金刚石薄壁钻头锋利性和寿命均好于传统薄壁金刚石钻头.