穿孔叶片离心泵空化性能的数值模拟

2021-08-07宋文武周月

陶 成,宋文武,邓 强,宿 科,周月

(西华大学能源与动力工程学院,成都610039)

0 引 言

随着社会的快速发展,气液混输泵在国民经济中占有重要的地位,因此对离心泵在气液两相下的研究显得十分具有意义。空化空蚀破坏是离心泵运行中常见的一种现象。空化空蚀破坏会造成离心泵效率、扬程降低,水力机组振动,产生噪音,当破坏程度严重时,气泡会堵塞整个流道,致使水力机械无法正常运行[1-5]。

气液两相中离心泵内部流动是包含多相、非定常、湍流相等结合的一种复杂的流动状态,为保证离心泵在气液混输中保持稳定、高效、安全的运行,国内外学者做了大量的研究。Murakami 等人[6]通过高速摄影方法得到了半开式叶轮的空泡的运动情况和含气率较小时空泡的迁移过程。Ji B 等人[7]通过数值模拟和实验研究的方法分析得出绕NACA66周围的空穴体积变化是其周边压力脉动的主要来源。Sekoguchi 等人[8]基于数值模拟和可视化试验的方法分析离心泵在气液两相下内部流动和气相体积分数变化情况。宋文武等人[9]基于高速离心泵回流旋涡及空化特性的研究,得出了诱导轮的一种优化方案用于提高高速离心泵的抗空化性能。王维军等人[10]采用改进的空化模型、修正RNGk-ε模型,提出空化初生判定准则,系统的划定离心泵的空化区域。刘小兵等人[11]运用数值模拟和试验的方法总结出混输泵在几种典型空化工况下的运输性能和叶轮内部空泡的分布规律。罗旭等人[12]基于RNGk-ε模型和Rayleigh-Plesst 空化模型方程分析了空化在高速离心泵叶轮内部的演变过程,得到流体诱发压力脉动的变化规律。李金琼等人[13]采用RNGk-ε模型和Rayleigh-Plesst 方程的均相流空化模型分析了粗糙度对离心泵进口回流非定常特性的影响。胡赞熬等人[14]应用CFD 仿真软件对分析离心泵在不同气蚀余量条件下,开孔位置和开孔直径对离心泵空化性能的影响。朱晓东等人[15]采用欧拉多相流模型和RNGk-ε湍流模型,分析了不同翼型结构周围的压力分布。赵伟国等人[16]基于SSTk-ω湍流模型和Zwart 空化模型,分析了叶轮进口处开孔孔径对低比转速离心泵空化性能的影响。

根据以上国内外研究现状,本文对10种不同开孔的水力模型进行空化定常数值模拟。基于减小叶片进口吸力面与压力面的压力差,减小低压区的面积,进而抑制空化在离心泵内部流场发生的原理。研究开孔面积和形状对离心泵空化性能的影响,其研究成果对解决水力机械空化空蚀问题有一定的理论基础和指导意义。

1 计算模型及网格划分

1.1 计算模型

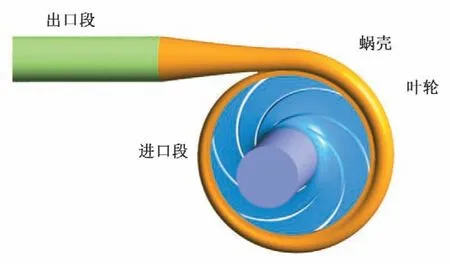

离心泵模型参数:设计流量Q=75 m3/h,扬程H=92 m,转速n=2 950 r/min,叶轮外径D2=290 mm,叶轮进口直径Dj=100 mm,叶轮出口宽度D2=11 mm,轮毂直径Dh=50 mm,效率n=84%,比转数ns=52,叶片数Z=6。利用UG、CFTurbo,Pro.e等三维建模软件对离心泵建模,离心泵模型主要由进口段、叶轮、蜗壳、出口段四部分组成,离心泵的计算域如图1 所示。离心泵叶轮越偏移中心,相对速度越大,且低压区主要集中在叶片头部,空化在该位置越容易发生,为研究离心泵进口位置穿孔孔型和面积对空化性能的影响,首先对该模型进行清水条件下的定常空化数值模拟,用以确认离心泵叶轮内空化的初生位置。经数值计算得到,空化初生位置距叶片头部约5 mm,本文均采用贯穿孔方式,开孔位置如图2所示。为进一步研究开孔面积、开孔形状对离心泵空化性能的影响,建立了面积为1/4π mm2、9/4π mm2、25/4π mm2的圆形孔、方形孔、梅花形孔。其组合方案如表1 所示,孔型展示如图3所示。

图1 离心泵三维模型Fig.1 Three-dimensional model of centrifugal pump

图2 叶轮开孔位置Fig.2 Impeller opening position

表1 孔型-开孔面积方案组合Tab.1 Pass-hole area combination

图3 开孔形状Fig.3 Open hole shape

1.2 计算网格

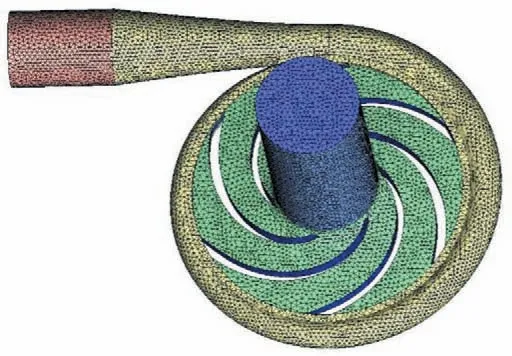

采用ICEM-CFD 对三维模型进行网格划分,采用适应性较强的非结构性网格,取3组不同密度网格,并进行网格无关性检验,检验结果如表2所示。由于开孔尺寸较小,理论上选择更密的网格有利于提高精确度,由表2 可得,方案2 和方案3 的扬程相对误差在0.01%内,因此可以忽略网格数对计算精度的影响。故最终选取了网格2 作为计算网格,其中进口段网格数为210 119,叶轮网格数1 401 664 格,蜗壳网格数468 303 格,出口段网格数181 873格,离心泵模型网格划分如图4所示。

表2 网格数无关性验证Tab.2 Grid number independence verification

图4 计算模型网格Fig.4 Computational model grid

1.3 控制方法及边界条件

进口设置为总压进口,出口设置为质量流出口,在进口处设置液相体积分数为1,气相体积分数为0,参考压力设置为0 Pa,动静交界面采用固定转子法,流体介质为水,温度为25 ℃,水的饱和蒸气压设置为3 170 Pa,前后盖板和叶片设置为旋转界面,其余壁面均采用光滑无滑移边界。湍流方程以及对流项均采用高阶精度,收敛残差为10-4。

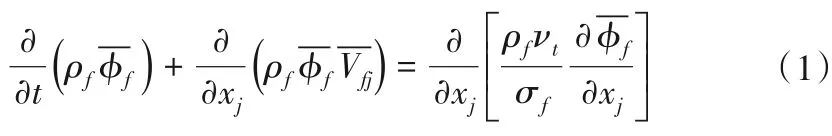

1.4 数学模型

在数值计算中,选择RNGk-ε湍流模型,该模型能较为准确的模拟不同孔型对离心泵内部流场的影响,并在一定程度上考虑了各项异性效应和湍流旋涡特性,对预测复杂湍流的精度有较高的改善。

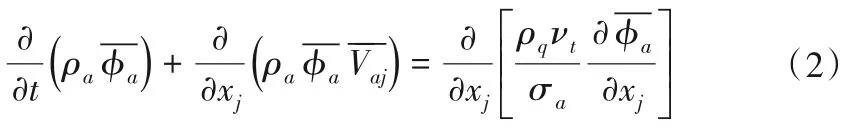

液体相连续方程:

气体相连续方程:

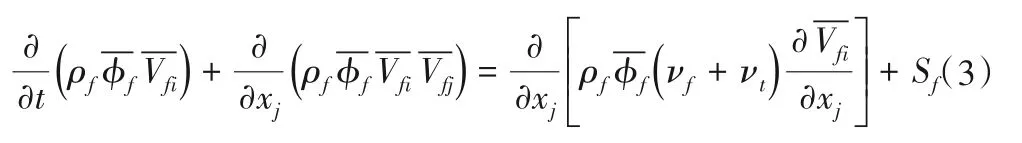

液体相动量方程:

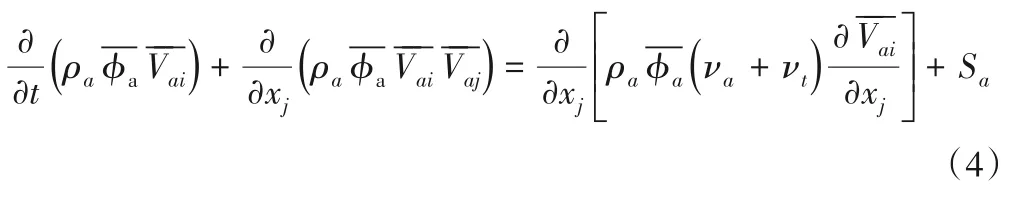

气体相动量方程:

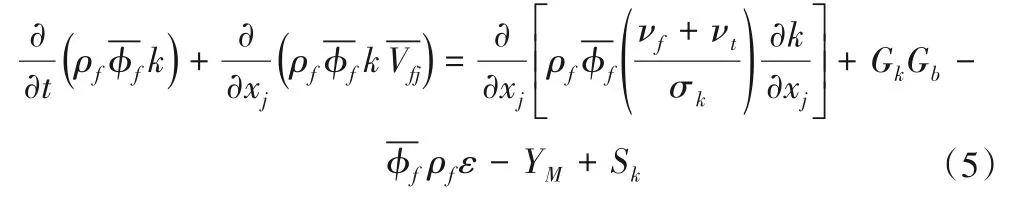

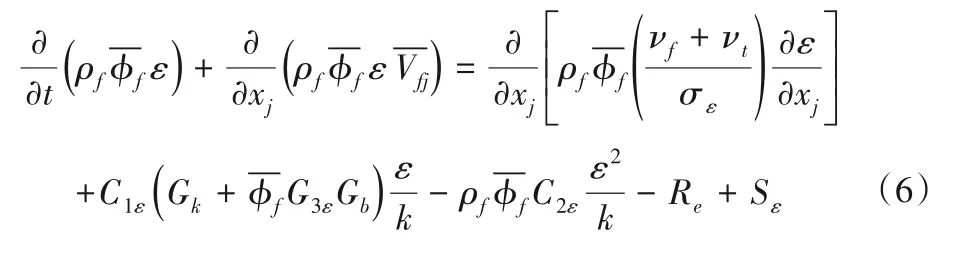

湍动能k方程:

湍动能扩散率ε方程:

式中:下脚标f和a分别表示液相和气相;下脚标i、j为张量坐标;V为速度;ρ为材质密度;v为材质黏性系数;φ为体积分数;-为某变量的平均值;C1ε=1.42;C1ε=1.68;G3ε=tanh(Vx/Vz);Vx是平行于重力矢量的速度分量;Vz是垂直于重力矢量的速度分量;σk=σε=0.75;vt为湍流涡流运动黏性系数;vt=Cμk2/ε;Cμ=0.0845;Gk是平均速度梯度产生的湍流动能;Gb是浮力产生的湍流动能;YM是由于过渡的扩散对耗散率的贡献;Re=Cμ ρ{[η3(1-η)η0]/(1+β η3)}(ε2/k);η0=4.38;β=0.012;η=Sk/ε;S =为定义的源项;φf+φa=1。

本文空化模型[17]选用均相流模型中的质量输送空化模型:

式中:αv为空泡体积分数;ρv为气体密度,kg/m3;m˙+、m˙-为质量蒸发速率和质量凝结速率;rg为单位液体中所含气核体积分数,5×10-4;pv为该温度下水的饱和蒸汽压,Pa;p为空泡周围液体的压力;Cvapo为蒸发项经验系数,50;Ccond为凝结经验系数,0.01。

2 计算结果分析

2.1 原模型空化特性曲线

通过数值模拟定常计算,利用NPSHa 计算公式[18],可以得到不同进口压力下的NPSHa值和扬程,在设计工况下,预测得到了未穿孔下的H-NPSHa 曲线,如图5 所示。经数值计算得到,未穿孔模型空化初生点NPSHa=3.758 m。

式中:pin为离心泵的进口静压力;pv为该温度下水的饱和蒸汽压,Pa,这里取pv=3 170 Pa;ρ为流体密度,ρ=1 000 kg/m3;g为重力加速度,g=9.81 m/s2。

由图5空化性能曲线可知,当空化余量较大时,离心泵内无空化产生,泵内能量特性不受影响,离心泵扬程基本维持不变。随着进口压力的减小,空化余量逐步降低,当进口压力为40 kPa、空化余量为3.758 m 时,得到离心泵空化初生点。开孔在空化不同阶段对叶轮的空化性能影响不同,在空化初生点时穿孔效果明显优于其他空化点。故本文以空化初生点为基础研究孔型、孔面积对离心泵空化性能的影响。

图5 空化性能曲线Fig.5 Cavitation performance curve

2.2 特性曲线分析

在NPSH=3.758 m 时,对各组合方案进行定常计算,分析开孔面积、开孔形状对离心泵扬程和效率的影响,结果如图6所示。

图6 开孔对离心泵外特性影响Fig.6 Influence of opening hole on external characteristics of centrifugal pump

由图6 可得,随着开孔面积的增大,各孔型对离心泵扬程、效率影响的趋势基本一致。当开孔面积为1/4π mm2,孔型为方形孔时对离心泵扬程提高最为显著,增加了8.6 m,达到峰值。方案Ⅱ、方案Ⅲ、方案Ⅳ、方案Ⅸ对离心泵外特性均有提高。开孔面积对梅花形孔离心泵影响最为敏感。

2.3 叶轮进口位置压力分布分析

在离心泵设计工况下进行定常数值计算,将进口压力设置为40 kPa,进口截面为叶片穿孔中心所在的平面,为方便比较穿孔前后叶轮进口位置压力的变化情况,将压力云图压力变化范围设置为0~4.7×105Pa。叶轮进口位置压力分布如图7~图9所示。

图7 圆形孔穿孔截面压力分布Fig.7 Pressure distribution of circular hole perforation section

由图7 至图9 可见,穿孔对叶轮进口位置的压力分布有较大的影响,当开孔面积S=1/4π mm2,方形孔对叶轮进口位置低压区改善明显,大大地减少低压区面积分布并将叶片进口低压区区域截断,说明该开孔模型能有效地抑制空化。然而梅花孔形却加剧了低压区的分布,致使模型的效率、扬程下降了约60%,表明叶轮内大部分区域发生了空化,说明当开孔面积过小(单孔的直径0.408 mm)时,流体在流经过流断面时,流体并未通过孔,反而造成叶轮内的能量损失,加剧低压区的面积分布,诱导叶轮空化发生。开孔面积S=9/4π mm2时,圆形孔对减少叶轮进口低压区区域分布最为明显,同时也截断了低压区的连续分布。开孔面积S=25/4π mm2时,梅花孔对叶片进口低压分布区改善效果最好,能有效减小低压区面积,对抑制空化有明显的作用,表明此时开孔造成的局部阻力较小,叶轮内能量损耗较小。

图9 梅花形孔穿孔截面压力分布Fig.9 Pressure distribution of the cross section of the quinted-shaped hole

2.4 叶轮中截面气相体积分析

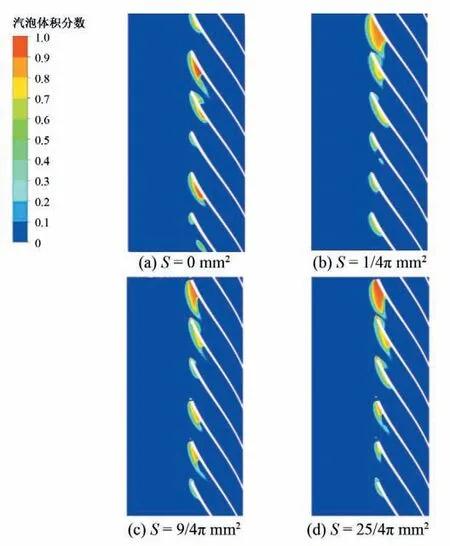

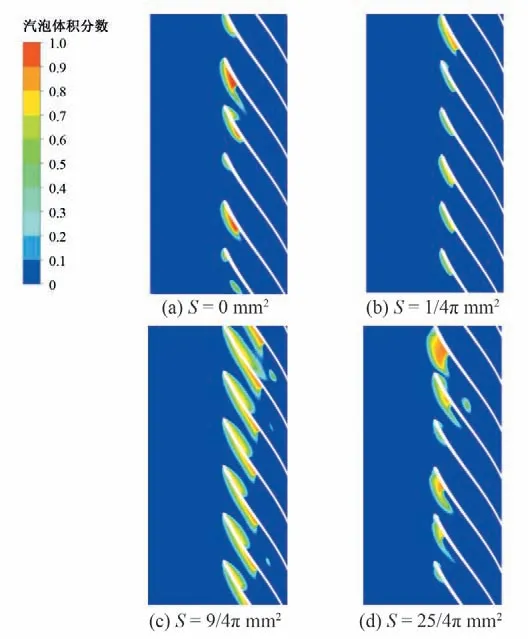

通过研究叶栅切片上的空泡分布进一步分析设计工况下的叶轮流场,通过观察原型叶轮与穿孔叶轮上的空泡分布对比,分析不同穿孔面积、不同形状对叶轮的影响。叶轮内设计流量下的叶栅切片空泡云图如图10-图12所示。

图10 圆形穿孔叶轮汽泡分布Fig.10 Circular perforated impeller bubble distribution

图11 方形穿孔叶轮汽泡分布Fig.11 Square perforated impeller bubble distribution

图12 梅花形穿孔叶轮汽泡分布Fig.12 The bubble distribution of quinted-shaped perforated impeller

由图10~图12 可以看出,当穿孔形状为圆形孔时,随着穿孔面积的不断增大,叶轮内部气泡分布区域呈先减小后增大的趋势,在S=1/4π mm2时,叶轮内空泡分布区域最小。当孔型为方形孔时,叶轮内部分布区域在S=1/4π mm2时最小,且此时空泡体积变小,随着开孔面积的不断增大,叶轮空泡区域分布变大,这是由于穿孔能量损失过大所造成的。当孔型为梅花孔时,在开孔面积S=25/4π mm2时,叶轮内气泡分布区域大大减少,说明能有效地抑制叶轮内空化情况,在开孔面积为1/4π mm2和9/4π mm2时,气泡分布区域较原模型反而增加,这是由于叶片工作面的流体不能通过狭小的圆孔进入到叶片的背面,反而造成了局部能量损失,加剧了叶轮内部空化。

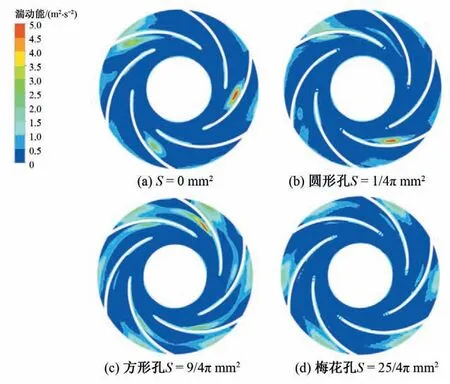

2.5 叶轮流道湍动能分析

如图13 至图14 所示为设计流量下进口压力40 kPa 时穿孔前后叶轮流道内湍动能分布图,分别选取本文中抗空化性能最好的各孔型进行分析,其中图13(a)、(b)、(c)、(d)分别是开孔面积为0 mm2、9/4π mm2、1/4π mm2、25/4π mm2的原模型、圆形孔、方形孔、梅花孔叶轮中间截面上湍动能分布图。其中图14(a)、(b)、(c)、(d)分别为开孔面积为0π mm2、9/4π mm2、1/4π mm2、25/4π mm2的原模型、圆形孔、方形孔、梅花孔叶轮穿孔位置处湍动能分布图。

图13 叶轮中间截面湍动能分布Fig.13 The turbulent kinetic energy distribution in the middle section of the impeller

图14 叶轮穿孔截面湍动能分布Fig.14 Turbulent kinetic energy distribution in perforated section of impeller

湍动能主要反映了叶轮内部能量的变化情况。通过对比原模型与穿孔模型穿孔位置处湍动能分布和叶轮中间截面上湍动能分布图。原模型叶轮总的湍动能均大于穿孔叶轮,且梅花形孔模型内叶轮总的湍动能最小。产生这种现象是由于穿孔面积为25/4π mm2时,孔型为梅花孔型时,开孔带来的能量损失最小,且对抑制空化有明显的效果,降低了空化造成的能量损失,致使湍动能最小。

3 结 论

(1)在气泡的初生位置对叶片进行穿孔后,不同穿孔面积、形状对离心泵的扬程和效率有较大的影响。当开孔形状为方形孔,开孔面积为1/4π mm2时对离心泵外特性改善最佳,扬程提高了9.8%。

(2)穿孔会造成能量损失,不同孔型的最佳开孔面积不同,开孔面积对梅花形孔影响最为敏感。当穿孔面积、形状能有效抑制叶轮空化时,叶轮流道内的低压区都会被截断,低压区呈不连续分布状态。

(3)综合本文的十种穿孔模型,穿孔形状为方形孔,开孔面积为1/4π mm2和开孔面积为25/4π mm2的穿孔模型对抑制叶轮内空化效果最佳。且叶轮内湍动能低于原型叶片,减小了离心泵运行时的振动。