深埋条件下水平分支孔注浆模拟分析

2021-08-07孟凡丁许光泉谢治刚

孟凡丁,许光泉,孙 贵,谢治刚

(1.安徽理工大学 地球与环境学院,安徽 淮南 232001;2.安徽省煤田地质局勘察研究院,安徽 合肥 230088)

1 引言

我国华北矿山在采掘过程中,受到煤层下部奥陶系岩溶水害的严重威胁[1]。自20世纪80年代范各庄煤矿岩溶陷落柱突水以来,淹井事故接连发生,造成了一定的人员伤亡和巨大的经济损失。近年来,随着浅部煤炭资源的日益枯竭,向深部开采成为必然趋势,而岩溶水害问题日益突出[2~4]。

传统的注浆工程常通过对煤层底板裂隙、溶隙和陷落柱等导水通道进行精准注浆从而实现改造与封堵,往往针对一个点或一个带进行治理,而目前华北煤田深埋开采时需应对奥灰岩溶水害,采用这种局部注浆工程常无法满足安全开采的要求。

采用超前区域治理技术是华北矿山奥灰水害治理的必然趋势。该技术采用多分支水平孔对煤层底板太原组某一深度的含水层进行全面注浆,在奥灰和煤层之间形成一定厚度的隔水层。它既封堵煤层和奥灰之间岩层的裂隙、断层、陷落柱等导水通道,还改造含水层结构,增加岩体强度,从而避免工作面回采过程中奥灰突水致灾事故的发生[5,6]。

注浆作为一门防治水技术,被广泛应用于解决各类工程问题[7,8],国内外学者不仅开展了现场工程实践和试验研究,而且提出了多种注浆理论[9~17]。但对于深埋条件下的水平分支孔注浆扩散机理研究目前仍处于起步阶段,水平段分支孔间距设计和注浆工艺方面仍有许多需要完善和亟待改进的地方[18~20],其中浆液扩散半径是设计水平孔间距考虑的关键因素,扩散半径不仅受岩体孔隙率和渗透率等内在因素影响,同时也受浆液水灰比和注浆压力等外界条件控制。

本文以淮南潘二矿太灰含水层为注浆模拟研究对象,通过分析水文地质条件,建模探讨和分析不同参数条件下的浆液扩散半径,从而为工程设计提供一定理论参考依据。

2 工程地质背景及布置原则

2.1 工程地质背景

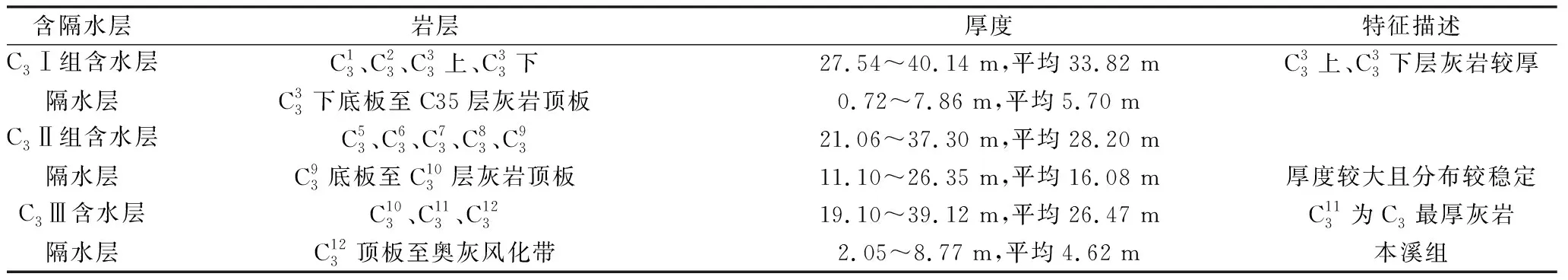

表1 太原组含隔水层统计

2.2 布置原则

钻孔孔口位置和钻孔轨迹决定了钻孔施工的难易程度以及能否有效完成区域治理任务,在设计时综合考虑:①孔口周围地面空旷且道路畅通,周边环境利于施工;②孔口到治理范围的近端有足够大的水平距离以便于造斜,同时保证分支孔能够服务到目标范围的全域;③提前查明地层产状、构造展布规律、采空区分布情况、采空区裂隙发育高度,保证孔口位置远离地面沉陷区和井下采空区,孔口至目标区之间的钻孔轨迹避开井下巷道和采空区,并保持20m以上的安全距离;④“地面定向近水平顺层分支钻孔群”在三维空间上呈“线网状”,揭穿A组煤底板的裂隙、溶隙、断层和陷落柱等导水通道;⑤水平孔的走向尽量与裂隙、溶隙和断层的走向斜交,利于浆液充分扩散。研究区分支孔平面布置如图1所示。

图1 区域治理分支孔平面布置

图2 分支孔剖面

3 注浆概念模型

区域治理注浆过程一般分为3个阶段,如表2。

表2 注浆不同阶段工艺

在充填注浆阶段,注浆压力较低,浆液在重力作用下对无水的裂隙、溶隙等导水通道进行快速充填。充填完全后进入稳压注浆阶段,浆液开始驱替地下水并一同向外运动,这一阶段的持续时间比前者长,但单位时间注浆量小,且浆液扩散的速度减缓,需要升高注浆压力以保证注浆过程的持续稳定进行。在浆液对地下水驱替完成后进入高压注浆阶段,不断注入的浆液和持续升高的压力导致导水通道开度变大数量增多。在同一区域,这3个阶段按顺序依次出现,但在同一时间的不同区域,可能同时存在多个不同的注浆阶段。

由于普通水泥浆液与地下水是两种可以相互混溶的流体,二者接触的区域会形成过渡带,浆液在岩层中的充填率用其在裂隙空间内的饱和度表征。根据浆液的充填率和裂隙发育状态,可以将注浆后的治理范围划分为四个区域:浆液完全充填区、非完全充填过渡区、裂隙二次发育水体充填区和原生裂隙区[21]。

图3

4 浆液扩散数学模型

4.1 质量守恒方程

浆液在岩层中运动的过程实质上是浆液驱替地下水并填充多孔介质中裂隙、溶隙和断层带等导水通道的过程,可以使用不可压缩流体的质量守恒方程来描述。

浆液质量守恒方程:

(1)

水的质量守恒方程:

(2)

广义Darcy定律:

(3)

vs=Ssv

(4)

vw=Swv

(5)

控制方程:

Ss+Sw=1

(6)

式(1)~(6)中:ρs、ρw为浆液和水的密度,kg/m3;n为多孔介质孔隙率;Ss、Sw为浆液和水在介质孔隙中所占的体积分数;v为渗流场速度,m/s;vs、vw为浆液和水的流速,m/s;μ为流体动力粘度,Pa·s;k为介质的渗透率,m2;p为静水压力,MPa。

4.2 Darcy两相流方程

本次采用M32.5硅酸盐水泥,按水灰比为1.3∶1进行配置,密度约为1417 kg/m3,属于牛顿流体。在不可压缩流体流体体积法中,浆水流体的混合密度会随运动位置的变化而变化,假定组分内部流体的密度为常数。

瞬态条件

(7)

控制方程:

(8)

式(7)、(8)中:ρ为混合流体密度,kg/m3;ks、kw为浆液和水在介质中的渗透率,m2;μs、μw为浆液和水的动力粘度,Pa·s;k为介质的渗透率,m2。

4.3 定解条件

模拟针对稳压注浆阶段和高压注浆阶段,在这两个阶段,注浆压力已经稳定。将模型外边界设定为开放边界,如果浆液到达边界处将自由流出,因此模型尺寸应足够大。将内部的注浆孔设定为浆液的入流边界,t=0时,浆液开始由此进入并驱替地下水。

初始条件:

p(y,z,0)=p0(y,z),入流边界

(9)

边界条件:

p(y,z,t)=15 MPa,入流边界

(10)

5 模型设计

对比现场注浆尺寸,模型设定为边长130 m的立方体,注浆管口位于模型正中,孔口直径152 mm。将模型四周外部边界设定为出流边界,模型的内部钻孔设定为入流边界,如图4。

图4 模型及网格划分

由于考察的重点是水平方向上的扩散半径,同时为方便计算,模型内部不再分层,给定模型整体统一的孔隙率和渗透率,通过分组模拟的方法考察不同介质性质和施工条件下浆液扩散情况。

根据现场实际和计算需要对模型做出如下假设:①忽略重力对浆液和地下水的影响;②注浆地层为不可压缩的各向同性介质;③浆液为不可压缩的牛顿流体,在多孔介质中的流动符合达西定律;④注浆过程持续稳定进行,浆液的质量通量始终满足工程需求;⑤浆液进入模型时即为稳压注浆阶段,模型内部不存在充填注浆阶段。

6 不同条件下模拟与分析

依潘二矿水文地质条件和区域治理的资料分析,将渗透率变化范围设定为3×10-7~3×10-9m2,孔隙率变化范围设定为0.05~0.15。注浆层位的原始静水压力为2~3 MPa,孔口压力最高为9.6 Mpa,钻孔的地面高程约为23 m,注浆最大垂深666.32 m,根据“三时段”理论,在第二和第三阶段岩层中产生的压力约为15 MPa。因此,将注浆压力的变化范围设定为15~11 MPa。浆液的水灰比变化范围设定为1.2∶1~1.4∶1,模拟时长设为24 h,与实验室条件下的浆液凝固时间相同。动力粘度μ的计算公式[21]为:

μ=0.0056(W/C)-2.309

(11)

式(11)中:W/C—浆液的水灰比。

动力粘度随时间变化的函数关系[22]为:

μ(t)=0.0056×

(12)

为研究灰岩含水层的渗透率、孔隙率、注浆压力和水灰比对渗透效果的影响,设置不同组合的对照,对比持续注浆24 h时浆液的扩散半径,模拟参数设置见表3。

表3 对比模拟参数设置

6.1 孔隙率和渗透率对扩散半径的影响

图5~8为t=24 h时模型的横截面,深红色区域的饱和度为1,对应浆液完全充填区,浆液凝固后胶结紧密,范围内注浆效果良好,将该区域的半径视为数值模拟的扩散半径;深蓝色区域表示饱和度为0,对应裂隙二次发育水体充填区和原生裂隙区;在深红色与深蓝色之间的区域,浆液饱和度介于0~1之间,对应非完全充填过渡区。由于忽略了重力的影响,浆液在垂向上的扩散具有对称性。

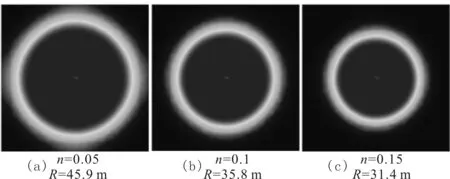

6.1.1 孔隙率对扩散半径的影响

如图5所示,在其他条件不变时,如果介质孔隙率增加对渗透率没有影响,则注浆过程中新增的孔隙为死端孔隙,不仅没有提高介质的导水性能,反而会对浆液的扩散产生阻碍作用。

图5 不同孔隙率下浆液扩散情况

6.1.2 渗透率对扩散半径的影响

如图6所示,如果介质渗透率增加的同时孔隙率保持不变,则说明死端孔隙减少有效孔隙增多,有利于浆液的扩散。当k为3×10-7m2时,由于渗透率较高,浆液扩散范围到模型边界,导致模型畸变,放大模型尺寸后的扩散半径约为75.2 m。对于同一研究区相同岩性的地层,孔隙率和渗透率应同步增长和减少,并在一定范围内变化。而对于不同岩性地层,存在孔隙率相同而渗透率不同的情况。

图6 不同渗透率下浆液扩散情况

因此,就介质内因而言,水泥浆液扩散主要受到孔隙率和渗透率影响。当渗透率一定时,介质的孔隙率越大,则浆液扩散半径越小,原因为扩散导致死端孔隙的存在;当孔隙率一定时,介质的渗透率越高,则浆液的扩散半径越大。

6.2 注浆压力和浆液水灰比对扩散半径的影响

6.2.1 注浆压力对扩散半径的影响

如图7所示,压力是浆液运动驱动力,保持其他条件不变,注浆压力越高,推动浆液颗粒运动的作用力就越大,颗粒移动的距离也就越远。对于低渗透率地层,可通过提高注浆压力的方式使浆液扩散得更远;而在断层、陷落柱等破碎带的区域,浆液可能沿导水通道扩散到极远处,甚至产生“跑浆”现象。

图7 不同注浆压力下浆液扩散情况

6.2.2 水灰比对扩散半径的影响

如图8所示,浆液的水灰比越高,单位体积浆液中的水泥颗粒就越少,初始动力粘度及其提升的速率也就越小,颗粒运动相同距离所消耗的能量更少。在施工过程中,提高水灰比有助于浆液扩散到更远处,在保证浆液能够有效凝固和胶结的前提下可以适当提高水灰比以提高能效。

图8 不同水灰比浆液扩散情况

因此,对于外在因素,注浆压力和浆液水灰比是施工过程中影响扩散半径的主要因素。保持其他条件不变,注浆压力越高,则浆液扩散半径越大;浆液的水灰比越大,则浆液扩散半径越大。

6.3 对比分析

当注浆材料为层流流动的牛顿流体时,理论上的浆液扩散半径r可以采用Magg公式进行计算[23]

(13)

(14)

式(13)、(14)中:r1为注浆管半径,cm;μw为水的动力粘度,cP(1cp=1mPa·s);μk为浆液动力粘度,cP;kw为水在介质中的渗透系数,cm/s;kc为浆液在介质中的渗透系数,cm/s;h为压力水柱高度,cm;t为浆液凝固时间,s;n为受注地层平均孔隙率。

本次工程中浆液的初始粘度约为0.0031,在模拟计算中的粘度随时间在小范围内缓慢增大,而Magg公式假设注浆材料的粘度在凝胶化以前保持不变,所以数值模拟的浆液扩散半径应略小于Magg公式的计算结果。解析法与数值模拟法的结果对比见表4。

表4 解析法与数值模拟法结果对比

7 结论

(1)注浆目标层位的孔隙率、渗透率、注浆压力和浆液水灰比是扩散半径的主要影响因素,介质的渗透性越好,作用于水泥颗粒上的压力越大,扩散半径越大。

(2)在不同岩性和构造的岩层中,浆液扩散半径的差异较大,相较于其他地层,渗透率较高的灰岩含水层中存在有效孔隙,通常可以作为区域治理首选目标层位。

(3)注浆介质水力特性、含隔水层特征及构造发育程度是影响注浆工程的关键因素,前期水平孔在钻探过程应通过不同指标(如浆液消耗量、井中水位变化)进行查明,它是后期注浆间距的重要依据。