含铈RE-Fe-B 纳米晶永磁材料研究进展

2021-08-06陈小立赖嘉琪马毅龙

陈小立 ,赖嘉琪 ,何 颖 ,马毅龙 ,邵 斌,2

(1.重庆科技学院冶金与材料工程学院,重庆 401331;2.重庆科技学院 材料分析测试中心,重庆 401331)

以钕铁硼为主的稀土永磁材料具有出色的磁性能,广泛应用于国民生产的方方面面[1-3]。但是,Nd-Fe-B 烧结磁体的居里温度较低[4],它们的矫顽力对温度的依赖性很大,并且磁体的热稳定性随着温度的升高而急剧下降,因此Nd-Fe-B 磁体无法在高温条件下使用。

为了获得高内禀矫顽力,必须在商业烧结的Nd-Fe-B 磁体中添加相对大量的重稀土元素,例如Dy 或Tb。随着Nd-Fe-B 磁体市场需求的增加,稀土元素(如Pr、Nd、Dy 和Tb)被过度使用。因此,这四种关键稀土元素的价格飞涨以及稀土原料的价格波动通常给Nd-Fe-B 制造业带来巨大压力。但是作为Nd、Pr的伴生元素,最丰富的稀土元素Ce 却被大量堆积,长期使用效率很低[5]。

因此,开发低成本、高性能的含铈磁体具有重要战略意义[6],近年来,稀土永磁体受到了广泛的关注。它们不仅具有更高的成本效益,而且还可以提供一种替代的方式来平衡且高效利用稀土资源,以保护自然资源并满足各种需求。本文首先对Ce-Fe-B 合金进行了概述,然后着重综述了各向同性和各向异性含Ce 的RE-Fe-B纳米晶永磁材料的主要制备方法和研究进展。

1 Ce2Fe14B 原子价态及相组成

稀土永磁具有超高磁性能,主要归功于硬磁相RE2Fe14B,所以有必要对其结构、价态进行详细研究。单质Ce,Fe 和B 也可以像NdFeB 化合物一样熔融并合金化形成2-14-1 相的CeFeB。Ce2Fe14B 化合物的晶格为对称四边形(空间群P42/mnm),每个晶胞包含4 个分子或68 个原子。有6 个晶体学上不同的铁位点(16k1、16k2、8j1、8j2、4c,4e),两个不同的稀土位置(4f,4g)和一个硼位(4g)。Ce2Fe14B,Nd2Fe14B 和Pr2Fe14B 化合物的晶格常数列于表1。Ce2Fe14B 化合物的a和c均小于Nd2Fe14B 和Pr2Fe14B 化合物[7]。

表1 室温下RE2Fe14B 的饱和磁化强度Js、各向异性场Ha、居里温度Tc 和晶格常数[7]Tab.1 Saturation magnetizations Js,anisotropy fields Ha,Curie temperatures Tc and lattice constants of the RE2Fe14B compounds at room temperature[7]

尽管Nd2Fe14B 化合物和Ce2Fe14B 化合物具有相同的晶体结构,但它们的本征性质和磁性能有很大差异。在Nd2Fe14B 化合物中,元素Nd 化合价是三价的,但Ce 最初被认为是四价的[8-10]。随着测试和表征技术的发展以及进一步的深入分析,发现Ce2Fe14B 化合物中三价4f1和四价4f0电子态共存[11-12],所以现在人们普遍认为Ce 是均匀的混合价态。

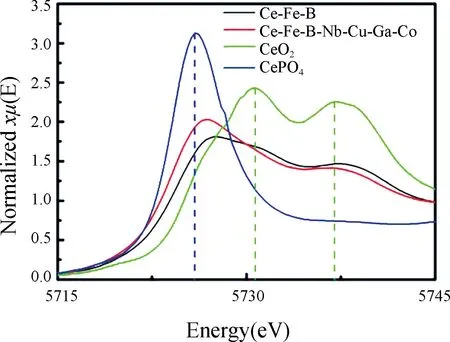

将Ce17Fe78B6合金与CeO2,CePO4化合物之间的Ce L3边缘X 射线吸收近边缘结构(XANES)光谱进行比较,如图1 所示[13]。众所周知,CePO4化合物中Ce处于+3 价态,而CeO2化合物中Ce 似乎呈+4 价态。从图1 可以看出,Ce 处于混合价态,并且总电子产率(TEY)中的Ce4+比荧光产率(FY)中的更多。这是因为合金表面的氧含量高得多,而Ce 与氧的亲和力高。因此,绝对严格地控制氧含量是非常必要的,这是制备Ce 基永磁体的关键点之一。

图1 CeFeB 合金Ce 原子L3 边XANES 图谱[13]Fig.1 Normalized Ce L3-edge XANES spectra of CeFeB alloy[13]

此外,Capehart 等[12]研究发现在CeFeB 合金中的Ce 价为+3.44,Wang 等[14]在室温下使用软X 射线吸收光谱(XAS)和X 射线磁圆二色性(XMCD)测量,进而确定Ce 价态为+3.12,以上研究更进一步说明Ce是处于混合价态。除了价态,人们对其相组成也开展了大量研究。

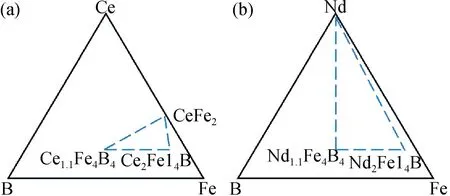

CeFe2相的存在使NdFeB 和CeFeB 三元相图有很大的不同,如图2 所示。CeFe2的居里温度和熔化温度分别为235 K 和1198 K[15],与液相烧结时的低熔点富Nd 相相比,它在环境温度下是顺磁性的,并且具有较弱的润湿能力[16]。与Ce2Fe14B 相相比,其磁矩较小[17],会降低磁性能。此外,不同合金成分和制备条件的CeFeB 合金中可能存在Ce2Fe17相、Ce 富集相、B富集相、Fe 富集相和氧化铈[18-19]。即在高性能CeFeB永磁制备过程中,应尽量减少CeFe2、Ce2Fe17、富铁相和氧化铈等的生成。

图2 (a)CeFeB 和(b)NdFeB 相组分的示意图[15]Fig.2 Schematic drawing of the (a) CeFeB and(b) NdFeB phase components[15]

2 Ce 基合金矫顽力机理

提高永磁体的磁性能,其关键之一是提高磁体矫顽力。通常稀土永磁体矫顽力的形成机制有两种,一是形核机制,二是钉扎机制。其中钉扎机制包括点缺陷和面缺陷钉扎机制。但是,目前对于含铈RE-Fe-B纳米晶永磁的矫顽力机理仍有待进一步研究。

Wang 等[20]已经发现在(Nd,Ce)FeB 合金中,随着Ce 含量的增加,矫顽力机制会发生转变;而Zhang等[4]用实验证明,(La,Ce)FeB 合金的磁化反转过程由强钉扎效应所主导。矫顽力机制主要取决于合金成分,例如[(La,Ce)Nd]FeB 合金可能是畴壁钉扎机制为主,而[(La,Ce)Dy]FeB 合金则可能是反向磁畴成核。

研究者对(Nd,Ce)FeB 合金的初步研究获得了相似的结果,含Ce 的稀土永磁其矫顽力机理取决于合金成分和制备工艺参数。即使合金成分相同,合金矫顽力机制也可能会发生变化,因为合金的相结构和微观结构可能会随制备技术而变化。换句话说,微观结构和晶界以及相组成可能在磁性和矫顽力机制中起关键作用,矫顽力机制的系统研究将有助于开发含Ce 的稀土永磁材料。

3 各向同性含铈纳米晶RE2Fe14B 型永磁材料

熔体快淬是目前制备各向同性稀土永磁磁粉的常用方法。它是在真空状态或惰性气氛中将稀土合金熔化,并在一定的压力下将熔融金属喷射在高速转动的铜轮表面上,从而获得尺寸均一的金属条带。通过控制铜轮转速,实现金属条带的高冷却速度,并得到非晶或部分非晶结构,结合进一步的热处理从而获得高性能纳米晶各向同性稀土永磁磁粉。

3.1 相结构

研究者对熔体快淬法制备各向同性的含铈RE-Fe-B 纳米晶永磁的相结构进行了一系列的理论研究和实验研究。Zhou 等[21]制备了三元快淬CexFebalB6(x=12%,14%,17%,19%,23%) 磁体,研究表明CeFeB 三元合金以多相形式存在,主相为Ce2Fe14B,其余还有Ce2Fe17、CeFe2、富Ce 相、富Fe 相、铈氧化物和铁氧化物;当x=12%时,衍射强度最高峰为α-Fe 相,并且随着Ce 含量的增加,α-Fe 相逐渐被遏制。但是在NdPrCeFeB 合金体系中,发现α-Fe 和Fe2B随着Ce 含量的增加而增加[22]。

合金元素添加会引起RE-Fe-B 纳米晶永磁晶格参数的变化。如Ni 等[23]发现Zr 元素替代了Ce17Fe78B6合金中的稀土点位,导致晶格参数降低。Herbst等[24-26]发现在Ce3Fe14-xCoxB 合金中Ce2Fe14B 晶体的晶格参数随Co 原子分数增加(x≤5),晶格参数c的下降速率比晶格参数a快约三倍。当x=14 时,与其他RE2Fe14B 化合物不同,在所有Co 浓度下均形成R2(Fe1-xCox)14B结构,该合金几乎完全由CeCo5组成,而没有Ce2Co14B 的痕迹。这也与密度泛函理论(DFT)计算的结果相反[27]。

退火是改善合金相结构的可行方法。Pathak 等[28]发现熔铸合金(Nd1-xCex)2Fe14B(x=0~1)包含体积分数超过97%的RE2Fe14B 主相和少于2%的α-Fe 杂质,在1273 ℃退火72 h 后消除了Ce2Fe17相和CeFe2相。Wang 等[29]在1050℃热处理2h后,观察到(Ce0.5Nd0.5)30FebalCo4Ga0.2B0.92合金中主相的体积分数增加,而α-Fe 相减少。

3.2 微观结构与磁性能

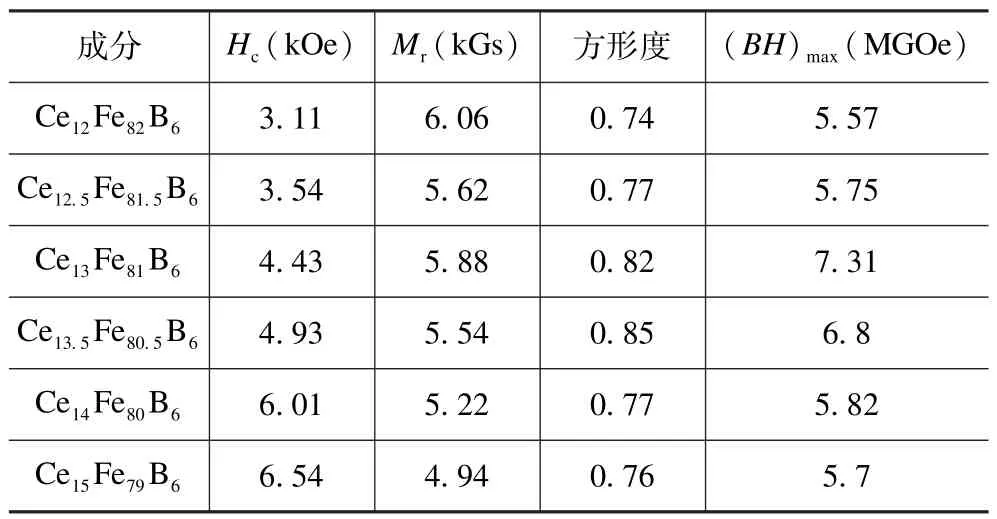

含铈RE-Fe-B 纳米晶永磁的磁性能与它的相结构和微观结构密切相关,而合理的成分设计是获得优异磁性能的关键因素之一。Herbst 等[30]通过熔体快淬技术制备了一系列不同合金成分的CeFeB 快淬薄带,并对其磁性能进行了系统研究。结果表明:当合金成分为Ce17Fe78B6时,磁体经550 ℃退火后可得到较佳的磁性能,其剩磁Br=4.9 kGs,矫顽力Hc=6.9 kOe,磁能积(BH)max=4.1 MGOe。Zhou 等[21]同样通过熔体快淬技术制备了不同质量分数的CexFebalB6(x=12%,14%,17%,19%,23%) 快淬薄带,并在400~600 ℃退火热处理30 min,发现通过热处理可优化初始CeFeB 磁体的磁性能,并且最佳处理温度对Ce 含量敏感,当薄带成分为Ce17FebalB6时,薄带在400 ℃退火处理后,其磁性能最优,Hc=6.2 kOe,Br=6.9 kGs和(BH)max=8.6 MGOe。Li 等[31]对三元快淬CeFeB 磁体的相结构和磁性能进行了进一步研究,制备了成分为 Ce12+xFe82-xB6(x=0,0.5%,1%,1.5%,2%,3%)的快淬薄带。研究证实:CeFeB 三元合金以多相形式存在,主相为Ce2Fe14B,其余为Fe3B、CeFe7、CeFe2和非晶态相,如图3 所示;Ce12Fe82B6薄带的衍射峰强度稍低,表明平均晶粒尺寸较小,且薄带中非晶态相的数量更多。表2 为室温下CeFeB 薄带的磁性能,研究表明:随着Ce 含量增加,矫顽力单调增加,但剩磁和磁能积均与Ce 含量有关。随着Ce 原子分数增加到13.5%,硬磁相的数量增加,Hc达到4.96 kOe,(BH)max为6.80 MGOe。Ce 含量进一步增加,由于CeFe2相数量的增加,剩磁和磁能积均降低。

图3 Ce12Fe82B6、Ce13.5Fe80.5B6、Ce15Fe79B6和Nd12Fe82B6薄带的XRD 图谱[31]Fig.3 XRD patterns for Ce12Fe82B6,Ce13.5Fe80.5B6,Ce15Fe79B6 and Nd12Fe82B6 ribbons[31]

表2 室温下CeFeB 薄带的磁性能[31]Tab.2 Magnetic properties of CeFeB ribbons at room temperature[31]

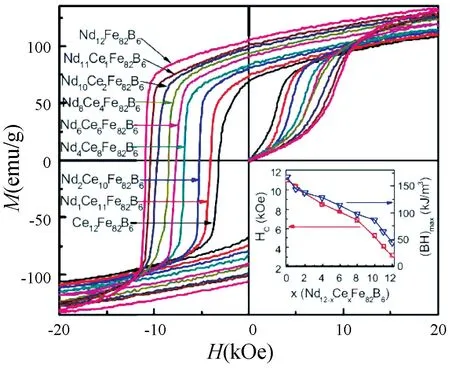

Ce 对于NdCeFeB 合金的磁性和居里温度有很大影响。随着Ce 含量的增加,(Nd1-xCex)30Fe69B(x=0~0.6%)合金的居里温度、饱和磁化强度、各向异性场分别从582.4 K,15.88 kGs,67.4 kOe 降至504.8 K,12.71 kGs,52.7 kOe[32]。Li 等[33]研究认为,在Nd12-xCexFe82B6合金中x不超过10%,退磁曲线方形度就可以保持良好,如图4 所示,高Ce 含量的Ce12Fe82B6和Nd1Ce11Fe82B6磁滞回线的方形度非常差。Chen等[34]通过研究Ce 含量对各向同性粘结磁体的热稳定性和高温磁性能的影响,发现居里温度以线性取代Ce的方式降低,从无Ce 样品中的311 ℃降至具有50%Ce 取代物样品的236 ℃,这是因为Ce2Fe14B 具有比Nd2Fe14B 和Pr2Fe14B 更低的居里温度。Ce 取代后,剩磁温度系数(α)升高,在Ce 原子分数为0.5%的样品中,α从-0.13%/℃升高至-0.20%/℃。

图4 室温下Nd12-xCexFe82B6合金薄带所有样品的磁滞回线。插图显示了矫顽力和最大磁能积变化,其中x 从0 到12[33]Fig.4 The hysteresis loops for all samples of Nd12-xCexFe82B6 ribbons at room temperature.The inset shows the coercivity and maximum energy product with the variation of x from 0 to 12[33]

综上所述,快淬CeFeB 薄带磁体的矫顽力整体偏低。基于此,金属元素添加改善磁体微观结构和磁性能受到人们的普遍关注。

总结不同金属元素添加[35-38]对快淬CeFeB 合金磁性能的影响,如表3 所示。总结发现:CeFeB 基合金的磁性能主要取决于硬磁相Ce2Fe14B、顺磁相CeFe2以及非磁性相Ce2Fe17、α-Fe 的含量;其次是晶粒尺寸大小;添加元素Zr[35]、Ge[37]、Ti[38]均阻止CeFe2、Ce2Fe17相和α-Fe 相的形成以增加2-14-1 相的含量,进而提高合金磁性能;此外适当添加Zr、Ge 还可以增强晶间交换耦合作用[23,37],同时CeFeBHf 合金也实现了细化晶粒和组织的均匀分布[36]。低熔点金属Ga 可以细化主相晶粒,促进CeFeB 合金中主相的形成,如图5(a)和(b)所示[18]。

图5 快淬薄带TEM 显微照片[18]Fig.5 TEM micrographs of melt-quenching ribbons[18]

表3 添加不同金属对各向同性CeFeB 合金磁性能的影响Tab.3 Effects of adding different metals on the magnetic properties of CeFeB-based alloys

熔体快淬法制备各向同性含铈RE-Fe-B 纳米晶永磁,其主要存在RE2Fe14B 相、Ce2Fe17相、富RE 相、Fe 富集相等。Ce 含量对磁性能的影响呈抛物线趋势,对于CeFeB 合金,当Ce 原子分数为13%时最大磁能积最优,而对于Nd12-xCexFe82B6合金,Ce 原子分数低于10%时,能获得优异磁性能。

退火热处理和元素添加具有增加主相、抑制非磁性相产生、细化晶粒增强晶间交换作用,进而达到优化微观结构、提高磁性能的目的。

4 各向异性含铈纳米晶RE2Fe14B 型永磁材料

各向异性含Ce 的RE-Fe-B 永磁主要集中在烧结(Ce,RE)-Fe-B 磁体,但是传统粉末冶金法制备的烧结稀土永磁材料具有升温速率慢、保温时间长、致密度差等缺点。随着科学技术的发展,新的制备方法和工艺不断出现,目前HDDR 法和热变形法已成为制备各向异性Re-Fe-B 纳米晶磁材料的重要工艺。

4.1 HDDR 法

一种制备各向异性磁性粉末的有效方法是HDDR法(氢化-歧化-脱氢-再结合)。HDDR 法能将初始铸造的显微组织重新构造成细小的、低至300 nm 的等轴晶粒,其尺寸接近单个磁畴的临界直径,因此产生了高矫顽力,并且具有直接结晶各向异性诱导的优势[39-40]。

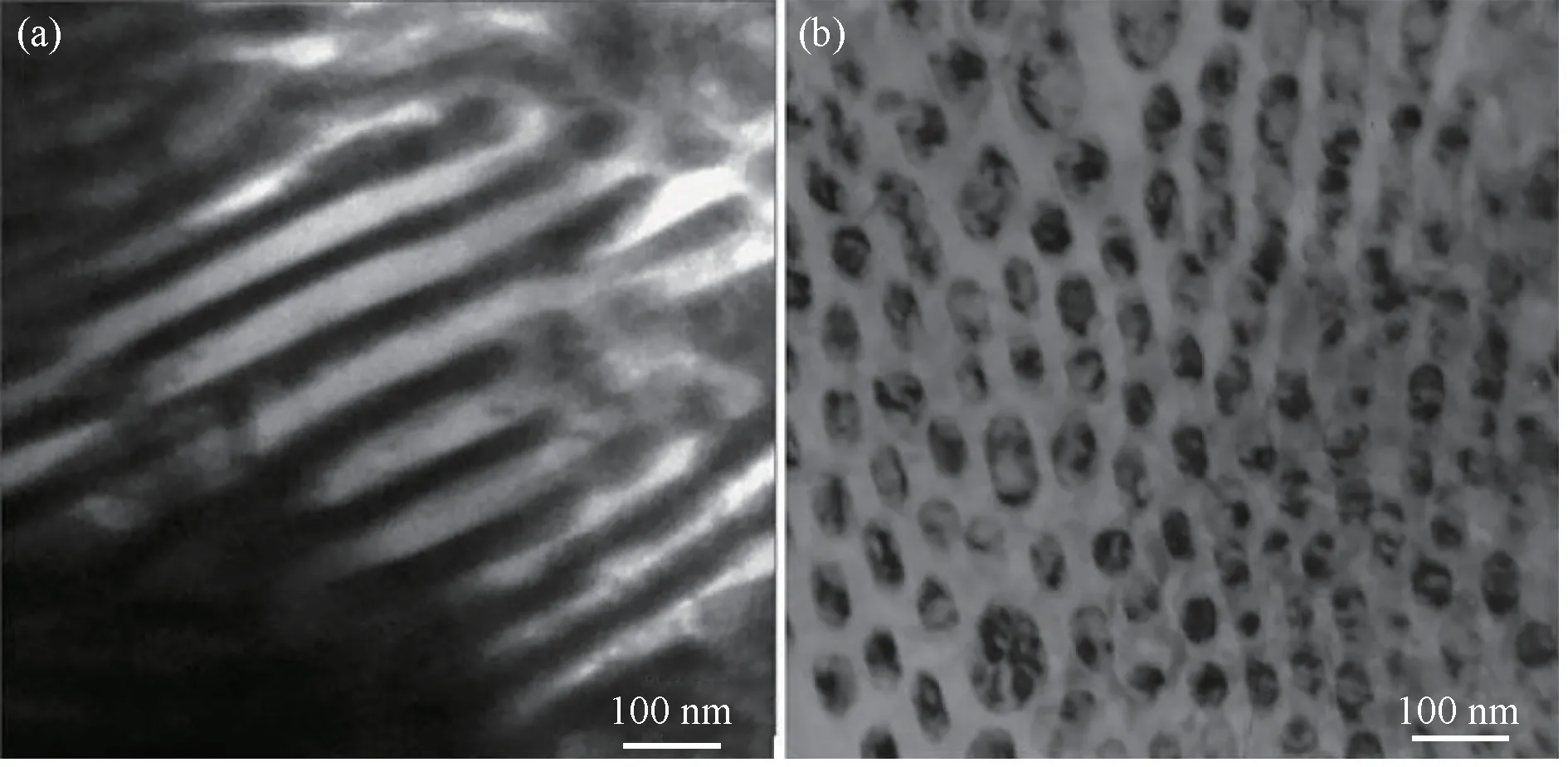

Xing 等[41]通过改进的氢化-歧化-脱氢-再结合工艺首次获得了各向异性的Ce13Fe80B7粉末,发现经HDDR 处理后粉末的矫顽力只有400 Oe,且其平行于取向场和垂直于取向场的磁滞回线具有很大的差异,如图6。但通过Ce-Cu 共晶合金进行晶界扩散的附加处理后,由于处理过程中CeFe2相与Ce72Cu28反应形成包含Ce、Fe、Cu元素的晶界相,粉末的矫顽力从400Oe提升至1450 Oe。此外,Ce13Fe80B7合金歧化2 h 后的显微组织中具有一定比例、尺寸约为40 nm 棒状组织(图7),相邻棒之间的距离约为80 nm,与其他形态的歧化产物相比,具有棒状微观结构的粉末制成的HDDR 粉末具有较高的各向异性。

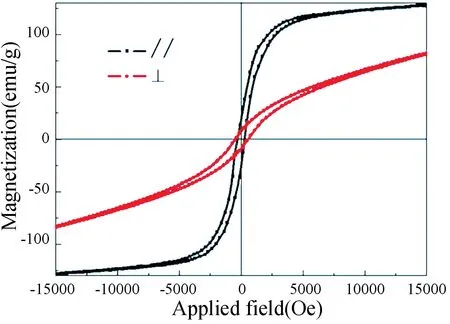

图6 HDDR 处理的Ce13Fe80B7三元粉末的磁滞回线[41]Fig.6 Hysteresis loops of HDDR treated ternary Ce13Fe80B7 powders[41]

图7 Ce13Fe80B7合金在800 ℃歧化2 h 的显微组织TEM 图像,(a)和(b)来自同一粉末样品的不同区域[41]Fig.7 TEM images of the microstructure of Ce13Fe80B7 alloys disproportionated at 800 ℃for 2 h.The images (a) and (b) are taken from different areas of the same powders specimen[41]

Poenaru 等[42]利用HDDR 工艺制备不同Ce 含量的(Nd1-xCex)15Fe79B6(x=0%,0.1%,…,0.6%),讨论了氢诱导过程对HDDR 粉末磁性的影响。研究表明:如图8 所示,在无Ce 样品中,发现有片状结构的NdHx和α-Fe;当x=0.3%时,可观察到较粗的歧化显微组织,此时颗粒状歧化的结构占主导,表明球化程度更高。矫顽力随着Ce 含量的增加而降低,x=0时,矫顽力最大为13 kOe,x=0.1%时矫顽力降至11.6 kOe;剩磁随着Ce 含量的增加呈现抛物线变化,x=0,0.1%,0.2%时剩磁分别为0.97,0.75,0.89,Ce 含量进一步提高,剩磁降低。

图8 铸态、歧化和复合状态的(Nd1-xCex)15Fe79B6(x=0 和0.3%)合金的SEM 显微照片[42]Fig.8 SEM of (Nd1-xCex)15Fe79B6 alloys (x=0 and 0.3,polished flake cross-section) in as-cast,disproportionated (BSE mode,embedded and polished powder) and recom-bined state (SE mode,free powder)[42]

进一步发现CeFe2相在吸氢时转变为非晶态CeFe2Hx,并进一步分解为CeHx和α-Fe,HDDR 处理对矫顽力的提高具有辅助作用。基体和晶间相之间的Ce 分布对合金的氢热吸收-解吸行为有重要影响。因此,通过针对特定合金成分优化HDDR 工艺参数,可以进一步改善织构和磁性能。

4.2 热变形法

热变形是将各向同性的热压磁体制备成各向异性磁体的过程。热变形后原来的等轴纳米晶变形成盘片状结构,盘面垂直于压力方向,片状晶粒形状较规则且沿着压力方向。此外,热变形磁体具有制备过程简单、耐腐性好、温度稳定性高等优点,相对于烧结磁体的微米晶结构,热变形磁体具有纳米晶结构,晶粒尺寸接近单畴尺寸,理论上能获得更高矫顽力。目前,热变形法已成为制备各向异性RE-Fe-B 基永磁材料的重要工艺之一。

在各向异性RE-Fe-B 磁体的制备过程中,理想的晶体结构对于获得良好的磁性能至关重要。除了热变形工艺对热变形磁体性能的影响外,改变合金成分和添加低熔点共晶合金也是改变热变形磁体微观结构和磁性能的常用手段。

4.2.1 合金成分

Chu 等[43]在压力为30~60 MPa 下制备了各向异性的热变形Nd13.5-xCexFe80.4Ga0.5B5.6(x=0,0.5%,1%)磁体,研究了不同Ce 原子分数对磁性能和微观结构的影响。研究发现它们的磁性能都以抛物线趋势变化,并且在不同温度下出现最大峰值。当x=0 时在750 ℃热变形后磁体(BH)max最大为43.375 MGOe;当x=0.5%,在700 ℃热变形后磁体(BH)max最大为33.5 MGOe;当x=1.0%时在650 ℃(BH)max最大为31.25 MGOe,如表4 所示。另外,值得注意的是,随着Ce含量进一步增加,磁性能急剧下降。对热压磁体显微结构分析发现,无Ce 磁体的晶粒沿垂直于压力方向被拉长并排列良好,而含Ce 磁体的晶粒不均匀且无序排列。这意味着含Ce 磁体的晶粒在热变形过程中未能形成良好的c轴织构,如图9 所示。各向异性磁体的剩磁主要取决于晶体织构程度。

表4 不同热变形温度下的各向异性含Ce 磁体磁性能[43]Tab.4 Magnetic properties of anisotropic magnets with Ce addition at different temperatures[43]

图9 不同温度各向异性磁体SEM 图[43]Fig.9 SEM microstructures of anisotropic magnets with different sintering temperatures[43]

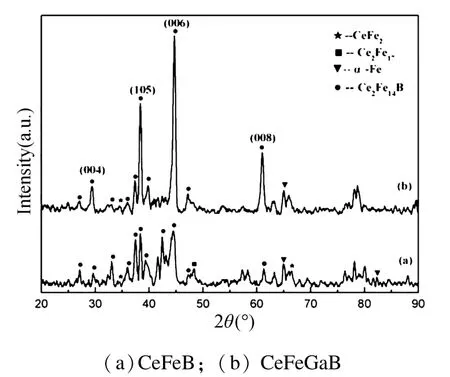

目前关于热压(HP)和热变形(HD)制备的纯CeFeB磁体(Ce 完全取代Nd)还没有研究报道。Wang 等[18]在压力为60~80 MPa、800 ℃制备了Ce29.82Fe69.18B1(CeFeB)、Ce29.82Fe68.65Ga0.53B1(CeFeGaB)热变形磁体,探究了Ga的加入对CeFeB 热变形磁体主相的成形性和组织的影响;研究发现,CeFeB 和CeFeGaB 热压磁体均呈现粒径为50~100 nm 的均匀分布形态,无明显区别,如图10(a)和(b)。但是热变形CeFeB 磁体样品的横截面形态与热变形CeFeGaB 磁体样品的横截面形态显著不同。CeFeGaB 磁体中的晶粒不再是等轴形状,而是细长的形状。细长晶粒的长轴垂直于压力方向如图10(d)。相反,CeFeB 中的晶粒仍为等轴多面体形状,晶粒尺寸约2 μm,如图10(c)。XRD 衍射图显示热变形CeFeGaB 磁体具有明显的c轴取向,其特征在于突出的(004)和(006)峰,在热变形CeFeB 磁体中观察到了较弱的晶体取向如图11,其结果与SEM 相符。

图10 热压和热变形磁体SEM 显微照片[18]Fig.10 SEM micrographs of the fractured surface of HP and HD magnets[18]

图11 热变形磁体XRD 图谱[18]Fig.11 XRD patterns of the HD magnets[18]

Wang 等[44]进一步研究了具有不同比例的NdFeCoB 和CeFeB 快淬薄带制备的热压混合磁体,为了比较,在相同条件下也直接使用NdCeFeB 快淬薄带作为原料制备具有相同Ce 组成的单个热压磁体。研究发现:随着Ce 质量分数的增加,磁性能和居里温度降低,结果表明,当Ce 质量分数小于40%时,复合磁体的磁性能优于相同Ce 含量的单一磁体。当Ce 质量分数为20% 时,混合磁体的磁能积最大值为32.7 MGOe,单一磁体的磁能积最大值为23.6 MGOe。

4.2.2 低熔点共晶合金的添加

在热变形过程中由于晶粒粗化和片状晶粒的形成引起退磁场增加,热变形磁体的矫顽力明显降低。低熔点晶间相的添加是制备高c轴取向、优异磁性能的热变形CeFeB 磁体的良好途径。

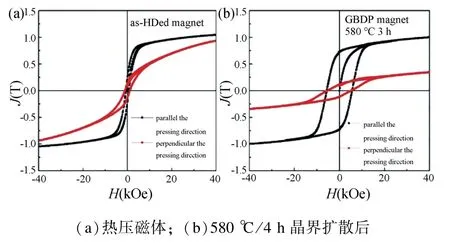

Huang 等[45]制备了添加低熔点PrCu 合金的热变形CeFeB 磁体,并对微观结构及磁性能进行研究。结果表明:添加PrCu 可改善磁体塑性变形能力和提高磁体致密度,并且可以显著提高热变形磁体的c轴取向。另外,添加的PrCu 晶间相可以作为晶界扩散的主要路径,有利于扩散效率的提高;进一步发现Ce 倾向于扩散到晶间相,而Pr 可以进入Ce2Fe14B 相代替Ce 形成(Pr,Ce)2Fe14B 相,而Cu 则容易分布在晶间相中。晶界扩散后的磁体拥有最佳磁性能,Hc和(BH)max分别为6.425 kOe 和6.875 MGOe,如图12 所示。

图12 CeFeB 磁滞回线[45]Fig.12 Magnetic hysteresis loops of CeFeB magnets[45]

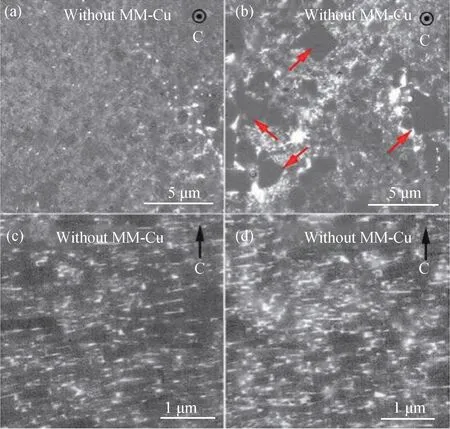

Zheng 等[46]通过混合共晶合金MM-Cu (MM=La,Ce,Pr,Nd)添加对纳米晶热变形Nd-Fe-B 磁体矫顽力的影响进行研究,结果表明:低熔点共晶合金MM-Cu 添加后,多数的片状晶粒都被增稠的晶间相隔离,富RE 的晶界相增加,计算后发现其面积分数从8.6%增加到15.1%。另外,添加MM-Cu 有增大晶界和减小平均晶粒尺寸的作用,如图13 所示。添加MM-Cu 后热变形磁体矫顽力显著提高,从8.54 kOe增加到11.85 kOe;这是因为添加MM-Cu 共晶合金之后形成了加厚的晶界,La 和Ce 在晶界区域聚集,隔离相邻的晶粒,从而提高了矫顽力。

图13 未添加MM-Cu 热变形磁体(a,c),添加MM-Cu 热变形磁体(b,d)。 c 轴在平面外(a,b), c 轴在平面内(c,d)[46]Fig.13 SEM images of (a,c) correspond to the hot-deformed magnet without MM-Cu addition and (b,d) correspond to the hot-deformed magnet with MM-Cu addition.The c-axis is out-of-plane in (a,b),whereas it is in-plane in (c,d)[46]

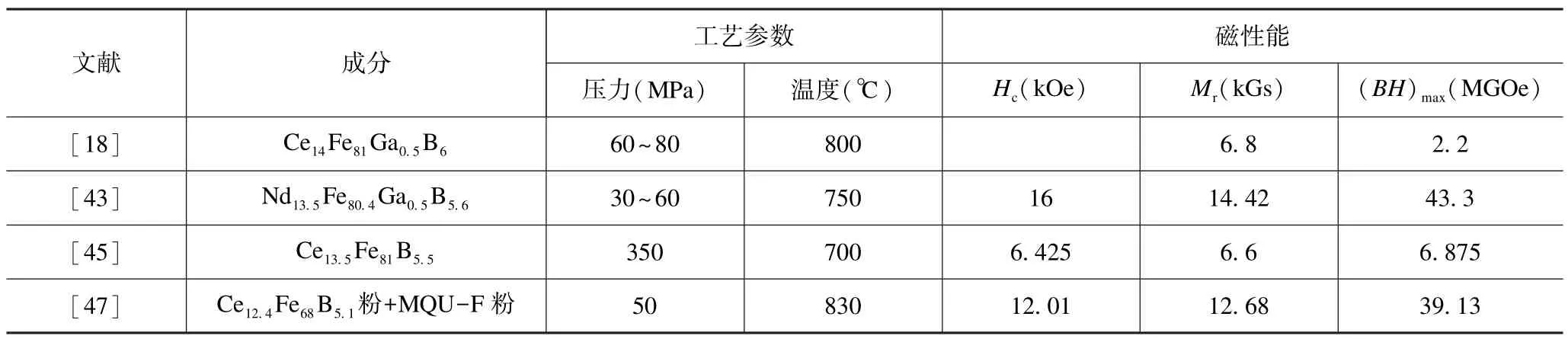

表5 对热变形磁体工艺参数和磁性能进行了总结。发现:热变形提高磁体易轴取向度,变形后晶粒呈细长状态;元素Ga 添加后,使得Ce2Fe14B 相更稳定,提高其含量进而改善磁性能,此外Ga 有利于晶粒尺寸的减小,促使热变形磁体形成更细小的晶粒;低熔点共晶元素PrCu 既能提高磁体致密度,又有助于晶体c轴织构的形成,其次位于晶间相的Cu 可以减少2-14-1 相晶粒之间的交换耦合作用,并且抑制片状主相晶粒尺寸和长宽比,减弱磁体的自退磁效应,从而显著提高磁体矫顽力。同时MM-Cu 共晶合金添加后有利于晶界的加厚和平均晶粒尺寸的减小,这提供了一种经济有效的方法来提高热变形磁体的综合磁性能。

表5 热变形磁体工艺参数和磁性能Tab.5 Process parameters and magnetic properties of thermally deformed magnets

5 结束语

目前含Ce 烧结稀土永磁的磁性能已与Nd-Fe-B永磁相当,并已批量生产,但可用于制备粘接磁体的纳米晶Ce-Fe-B 磁粉仍处于实验室研究阶段。随着永磁锶铁氧体磁性能的大幅提高,Ce 取代Nd 后的成本优势逐渐被大家看重,因此含Ce 纳米晶RE-Fe-B 类永磁材料的研究也受到大家广泛关注。有关Ce 基合金的研究集中于原始成分设计、控制速凝薄片工艺及热处理工艺等,从而达到改善微观结构和优化磁性能的目的;此外,通过元素添加以及新的双相或多相合金化技术,新的晶界扩散方法和晶界相变技术也可用于制备具有理想晶粒形态和结构、良好磁性能的铈基磁体。

在含Ce 纳米晶RE-Fe-B 多种制备工艺中,快淬甩带制粉结合热压/热变形被认为是一种制备高性能各向异性磁体的有效途径。然而目前尚有以下问题有待进一步研究:(1)快淬甩带工艺优化及相结构调控。均匀细小的晶粒、理想的相结构对纳米晶磁体的磁性能至关重要。因此,还需要弄清和解决甩带过程中条带上下两面冷速不均、CeFe2相的析出、α-Fe 的优先析出、晶界钉扎相种类及分布等问题;(2)热压热变形过程中的相结构控制和取向改善。为抑制晶粒过分长大和有害相的析出,往往需要更低的热压晶化温度和热变形温度,但这不利于磁体的致密化和理想织构的形成。而通过低熔点合金的成分设计,并调控其在热加工过程中的液相扩散工艺有望大幅提高合金矫顽力和取向度,从而获得高性能磁体,为高性能含Ce 纳米晶RE-Fe-B 磁体的开发应用打下基础。