浅谈造型材料对铸钢件质量的影响及对策

2021-08-06于江

于 江

(中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔 161002)

1 型砂

就铸钢件行业来讲造型材料消耗最大的就是砂,其中以型砂使用量最为庞大。为节约成本,大多数铸造企业都开始使用再生旧砂。再生旧砂既可以大量减少旧砂的排放,又可以节约新砂的使用量,可有效改善环境和成本两个关键指标。

型砂一般指的是造型时使用的混制完成的砂,是由铸造用原砂、再生旧砂、型砂粘结剂等造型材料按照一定比例充分搅拌混合,以达到相应的初始强度、终强度。其中原砂主要分为两大类,一种是常规使用的硅砂,另一种是特种砂,例如铬铁矿砂、锆砂、宝珠砂等。

1.1 原砂

原砂即为铸造用硅砂,也俗称新砂,其主要成分为SiO2,SiO2含量是衡量原砂质量的主要指标,是决定原砂耐火度的主要因素,若作为背砂使用,对原砂耐火度要求SiO2≥93%即可。在我们企业中原砂作为面砂使用,为了保证原砂有足够的耐火度,面砂需选择SiO2≥96%的高质量原砂。其余质量参数指标包括含水量、含泥量、灼减量、酸耗值、粒度(三筛/四筛组成)、微粒(大于140 目)含量、角形系数等,均根据企业的生产规模、生产特点、生产成本及生产铸件的质量要求等执行企业标准。其中原砂的粒度也是重要指标,结合我们企业铸件产品特点和质量要求,选取40~70 目集中度90%的原砂。

特种砂也是原砂的一种,现在厂内大量使用的特种砂有铬铁矿砂和锆砂两种。一些铸件在热节部位容易产生缺陷影响铸件的验收和交出,造型、制芯时在对应位置加入特种砂可以改善铸件的表面质量,避免关键部位缺陷的产生。

例如摇枕斜楔芯圆角部位采用的锆砂、侧架小导框芯采用的铬铁矿砂都是为了改善铸件的表面、内部质量。除上述两种特种砂外,宝珠砂作为特种砂也在很多铸造企业得到广泛应用。

1.2 再生砂

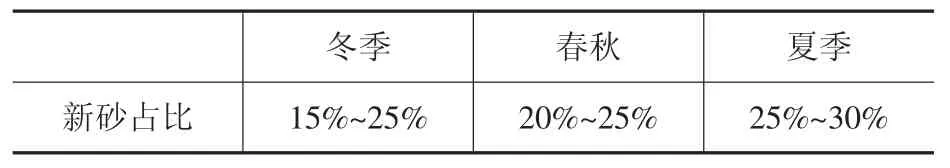

造型是铸造生产过程中最重要的环节之一,与铸件质量息息相关,而型砂更是造型过程中最重要原材料。但型砂使用量过大、废砂排放成本也是十分庞大。结合成本问题,绝大多数铸造厂在造型过程中均使用再生砂。为了保证砂型质量,再生砂使用量一般随着气候季节的变化而变化,新砂加入量占比见表1。

表1 不同季节新砂加入量

当然新砂占比并不绝对,根据当日具体气温也应作出相应的调整。在日常工作中每天对型砂质量的监控也是重中之重。如果砂型表面浮砂多、涂料涂刷后内部颗粒密集则在铸件表面容易产生粘砂,相应的改善砂型硬化速率是有效改变铸件表面质量的方式之一。

再生砂的两个主要参数为微粉含量和灼减量。再生砂的微粉含量指140 目以下的型砂颗粒含量的总和。微粉含量高,不仅会增加固化剂的加入量,同时会导致型砂的硬化性差、透气性差、强度低等问题,同时会给铸件带来憋气、粘砂、气孔、冲砂、夹渣等缺陷。灼减量是对旧砂中残存的粘结剂膜等有机物的度量。灼减量与发气量呈直线关系,过高的灼减量会增加型砂的发气量,一般来说,灼减量超过3% 就会导致铸件表面产生气孔等缺陷。所以在铸造生产过程中要严格控制再生砂灼减量。

针对这种生产中产生的缺陷,最直接的方式就是降低再生砂的微粉含量。结合现场的设备和生产情况,对批量缺陷进行针对改善,在允许范围内调整新旧砂比例可有效的降低微粉对砂型的影响,从而减少铸造缺陷。

2 型砂粘结剂

单纯的原砂是没有结合强度的,需要加入粘结剂进行混合、反应以达到要求强度。根据不同的生产条件及生产工艺,有多种多样的粘结剂应用在生产中:粘土、油、呋喃树脂等。我公司原砂多采用海城砂、通辽砂、大漠砂,采用水玻璃做粘结剂,是典型的水玻璃砂铸造。

图1 铸件气孔缺陷

图2 铸件呛空缺陷

在材料一定的情况下砂型的强度主要决定因素是水玻璃的参数和加入量的变化。砂型强度不足、硬化速度慢容易沉箱,生产出的铸件壁厚上下不均,产生厚大飞边。如果铸件沉箱在清理工序可以直观的看到,针对沉箱情况调整水玻璃加入量、硬化时间可以有效地解决问题。

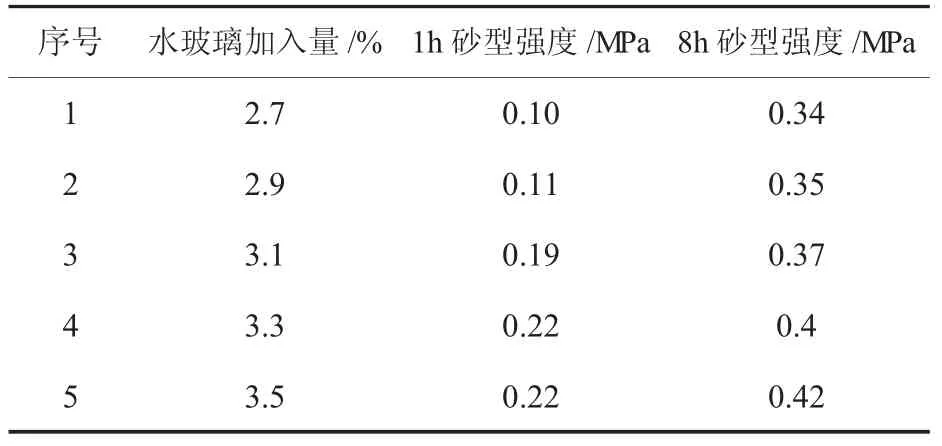

清铲落砂对于生产大型箱体类铸件尤为重要,铸件内腔砂芯清理难度大,因而对于芯砂的溃散性要求较高,而砂芯的强度过低又不利于储存、运输、使用。在混砂时,砂型强度随着水玻璃的加入量增加而增加,水玻璃加入量与砂型强度见表2。

表2 不同水玻璃加入量对应1h/8h 抗拉强度

为了保证生产顺利进行,应保证制芯、下芯、浇铸过程中砂芯的强度,同时也要注重清铲难度。因此,水玻璃加入量在保证砂型强度前提下应尽可能的降低,结合现场应用情况应保持在2.7%~3.5%之间。

3 涂料

在铸造过程中钢水浇铸温度高、硅砂的耐火度不足,直接接触硅砂会使型砂烧结,严重的甚至变为玻璃体,在型腔表面涂刷涂料是较为常见的解决方式之一。

涂料主要由耐火骨料、载体、悬浮剂、粘结剂和添加剂等组成。其中耐火骨料为涂料的主要工作成分,靠耐火骨料提高耐火度、高温稳定性、导热性,使钢水不与砂型发生反应、避免化学粘砂。

涂料的物理性能参数包括密度、固体含量、成分、悬浮性、粘度等,工艺性能参数包括渗透性、流平性、涂刷性、不流淌性等,工作性能参数包括波美度、涂层耐磨性、涂层厚度、发气性、涂层烘干抗裂性、高温热爆抗裂性、抗粘砂性等。其中密度的大小反映涂料含固量的高低,对涂料的工艺性能和工作性能都有很大的影响。密度太小,涂料中耐火粉料含量不足,涂料抗流淌性差,不易涂挂和形成所需的涂层厚度,起不到保护支撑和隔离的作用,烘干时涂层收缩大容易开裂。而密度太大,则条件粘度就越大,渗入砂型就越浅,同时涂挂后的涂层厚、流平性差,导致涂料堆积,烘干时涂层内外受热不均匀容易开裂。涂料的密度也是日常监测涂料性能的主要指标。

下图3 为相同部位采用不同涂料涂刷后表面质量差异,可以明显看出适当密度、粘度的涂料涂刷后表面光滑细腻、无流坠产生。

图3 涂料涂刷表面质量

4 结论

(1)砂型中如果再生砂灼减量过高铸件就会产生气孔等缺陷,严格控制灼减量是控制再生砂的关键。

(2)型砂粘结剂对砂型质量也至关重要,加入量不足会使砂型强度达不到使用要求,会产生砂眼、变形等缺陷。加入量过高不仅会导致成本浪费,灼减量增加,同时也会增加铸型的发气量,会导致铸件产生气孔等缺陷,在强度允许的情况下应控制加入量。

(3)涂料的质量与铸件表面质量息息相关,稍有不慎铸件就会出现粘砂及夹杂等缺陷,密度、涂层厚度、波美度参数控制是生产过程中确保涂料质量的重要指标。

(4)铸造生产过程比较复杂,过程操作影响因素较多,同种缺陷可能是不同因素造成的,甚至是多种因素共同影响。分析铸件缺陷时,需要综合考虑各方面因素,才能为铸造生产中的质量改进提供有利的依据。