基于Midas civil的QTZ80塔式起重机有限元分析

2021-08-06杨榕吕玉超

杨榕 吕玉超

(中建路桥集团有限公司,四川 成都 050001)

塔式起重机一般由三部分组成:金属结构、工作机构、驱动控制系统。金属结构部分又由塔身、塔顶、起重臂梁、平衡臂架、回转支撑架和台架等主要部件组成。塔式起重机金属结构首先必须满足强度要求,静强度计算是最基本的计算。

西南科技大学金玉萍运用有限元软件ANSYS的APDL语言建立了QTZ63塔式起重机整体结构有限元模型,讨论了塔式起重机边界条件简化、载荷的确定和计算;大庆石化公司杨纯秋结合某QTZ25塔式起重机的工程实例,运用大型有限元软件ANSYS建立了塔式起重机结构的有限元模型,并分析了静力,获得了结构在3种常用工况下的应力和变形情况;广西科技大学欧迪声通过ANSYS对塔式起重机进行建模与应力和刚度分析,找出了塔式起重机危险工况下最大应力点的位置,验证了塔式起重机的静刚度满足安全要求;吉林建筑大学李广博以QTZ25型塔式起重机为例,利用ANSYS软件对其进行了静力分析和模态分析,并根据相关规范检验了塔式起重机的刚度、计算了结构前三阶模态的振型、频率等;重庆文理学院安超利用ANSYS软件建立了QTZ315塔式起重机的有限元模型,对其静力分析,得出了在最大幅度额定起重量下的变形和应力分布情况,并指出了最大应力及其分布位置等。

一、模型建立

塔式起重机的主要性能参数,如表1所示。

表1 塔式起重机主要性能参数

表1 塔式起重机主要性能参数

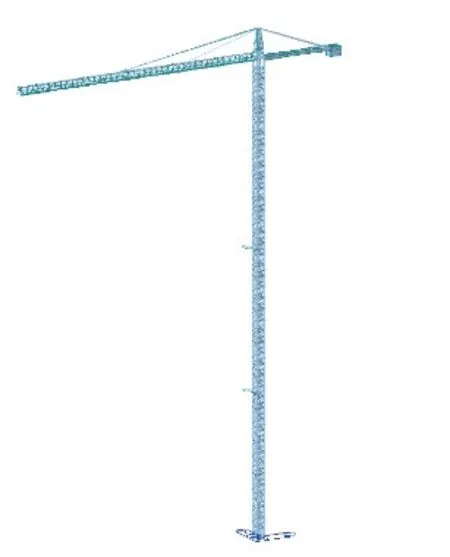

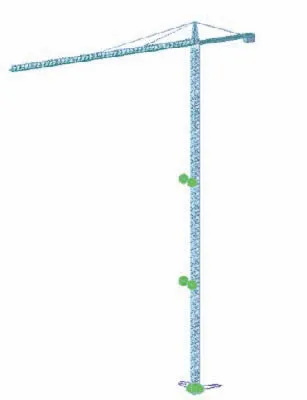

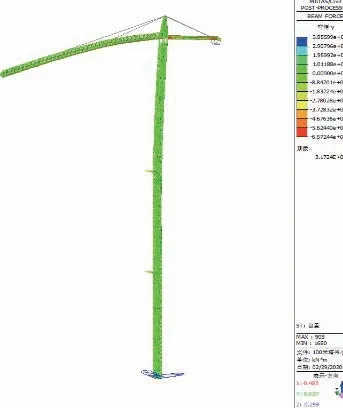

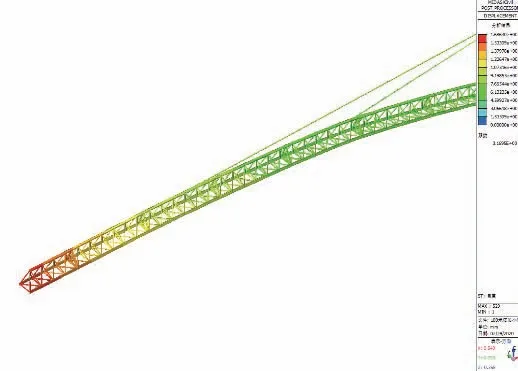

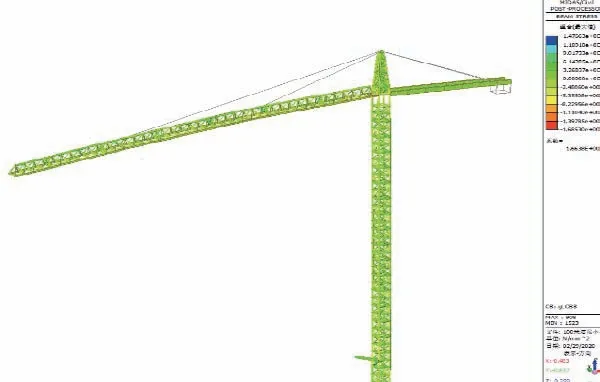

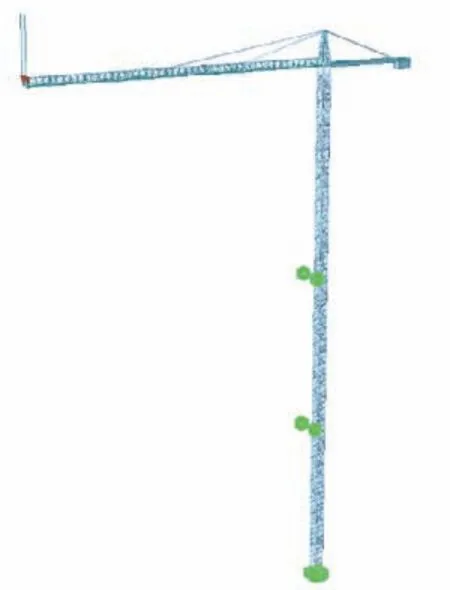

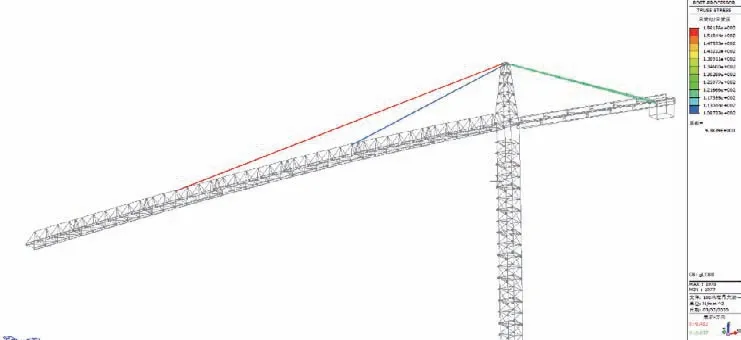

在Midas civil软件中根据塔式起重机各杆件的尺寸和形状,建立有限元模型,塔身腹杆材料选用Q235钢,主弦杆材料选用Q345钢,拉索选用钢绞线,配重块采用实体单元进行模拟,模型共有719个节点,2006个单元,如图1所示。

图1 塔式起重机有限元模型

二、塔式起重机模态分析

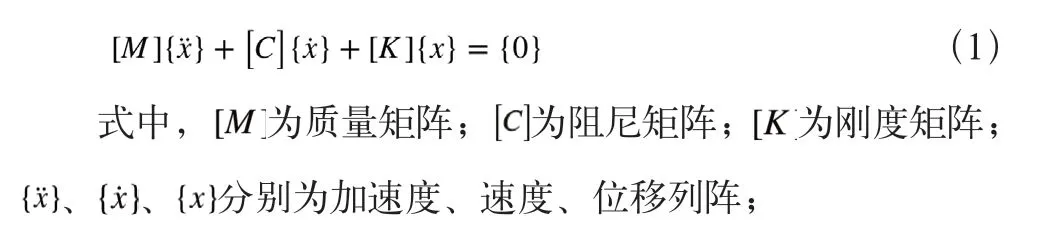

模态分析是研究结构动力特性的一种近代方法,可以通过数值模拟得到模态的固有频率、阻尼比和模态振型等参数,模态分析的基本运动方程如式(1)所示。

由式(1)可知,结构系统的振动特性与阻尼的关联性很小,考虑结构系统无阻尼自由振动,其运动方程如式(2)所示。

求解式(3)就可以得到结构的振型周期和固有频率。

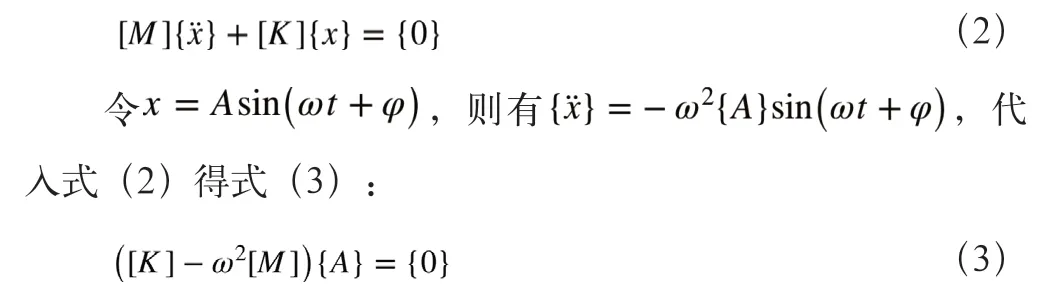

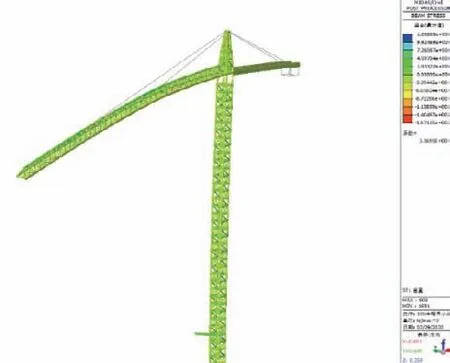

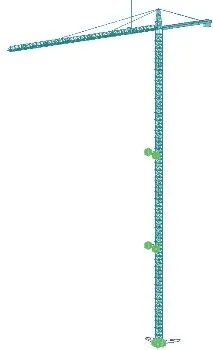

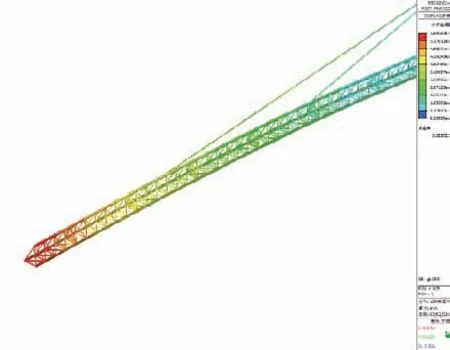

在Midas civil软件中计算塔式起重机的振型,分析类型有3种,如图2所示。

图2 塔式起重机振型分析

本文选取的是Lanczos算法,由于多自由度振动系统的振动特性主要取决于低频率振动,所以可通过提取低阶固有频率和振型分析塔式起重机结构的振动特性。故本文提取塔式起重机前六阶振型进行观察,如图3和表2所示。

表2 控制指标及规范限值

表2 控制指标及规范限值

图3 塔式起重机前六阶固有频率振型图

三、计算工况

为了验证塔式起重机的刚度稳定性,选取3种工况分析静力。

空载工况下,非工作状态,塔式起重机所受荷载,仅有塔式起重机自重;

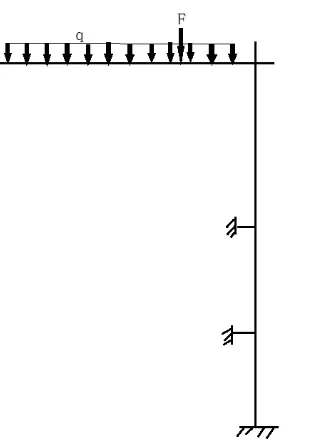

最小幅度满载工况下,起重臂距离回转中心10m处最大吊重8t,塔式起重机自重+8t载重,如图4所示(F表示载重,q表示起重臂自重);

图4 最小幅度满载示意图

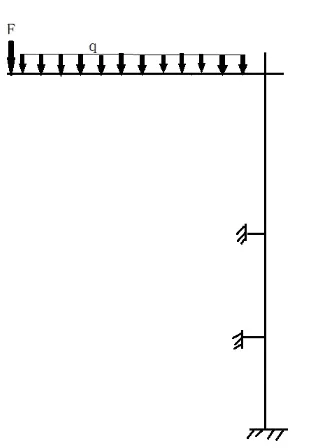

最大幅度满载工况下,起重臂距离回转中心55m处最大吊重1t,塔式起重机自重+1t载重,如图5所示。

图5 最大幅度满载示意图

四、静力分析

(一)空载工况

根据相关规范,塔式起重机在额定载荷作用下,塔式起重机的静位移与塔身自由高度H的关系推荐如式(4)所示。

由式(4),当塔身自由高度为50m时,最大许用水平静位移=0.75m

1.计算模型

在Midas软件中建立塔式起重机模型,并设置边界,可附着装置及塔式起重机底部与基础接触的节点,约束x、y、z方向线位移为Rx、Ry和Rz,塔式起重机边界设置如图6所示。

图6 塔式起重机边界设置图

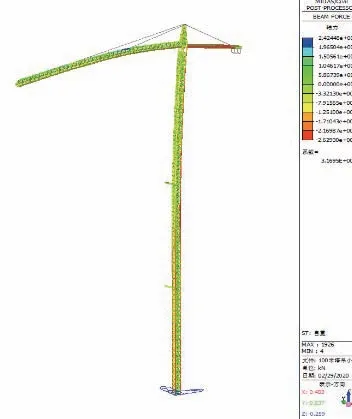

2.计算结果

分析空载工况下塔式起重机的受力,塔式起重机轴力最大值为242kN,位于起重臂架拉杆吊点处第1926号单元,如图7所示。塔式起重机整体的弯矩变化不大,最大值为65.7kN·m,位于平衡臂与配重块连接处第1680号单元,如图8所示。

图7 塔式起重机整体轴力图(单位:kN)

图8 塔式起重机整体弯矩图(单位:kN·m)

塔式起重机最大拉应力值为125.9MPa,位于61m的附着装置处第908号单元,最大压应力值为167.1MPa,出现在塔身与塔顶的连接处第1691号单元,如图9所示。这些杆件采用的材料为Q345钢许用应力值为276MPa,最大应力值小于许用应力值,故满足使用要求。

图9 塔式起重机应力云图(单位:MPa)

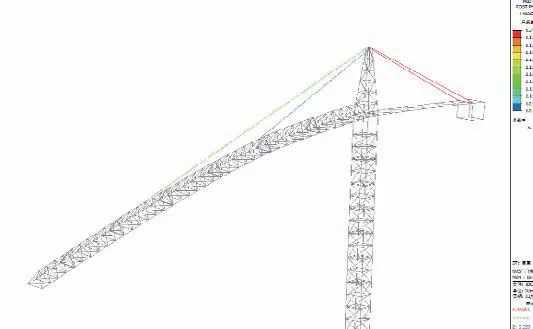

拉索为桁架单元,它的最大拉应力值为120MPa,位于1964号单元,如图10所示,最大拉应力值小于许用应力值,故满足使用要求。

图10 拉索应力云图(单位:MPa)

塔式起重机整体位移图如图11所示,空载工况下塔身的位移变化不大,位移值最大为168.6mm,位于起重臂端部第529号节点,如图12所示。空载工况下起重臂的最大位移值小于最大许用水平位移0.75m,故满足使用要求。

图11 塔式起重机整体位移图(单位:mm)

图12 起重臂位移图(单位:mm)

(二)最小幅度满载工况

1.计算模型

最小幅度满载工况下,在起重臂处距离回转中心10m的节点位置,添加竖直方向向下的8t荷载,塔式起重机载荷施加如图13所示。

图13 计算模型图

2.计算结果

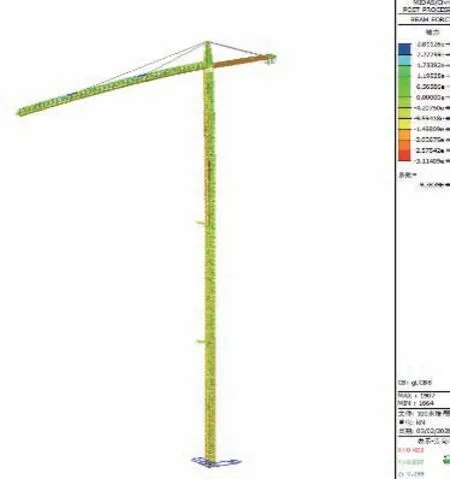

设置边界条件并施加荷载后,分析塔式起重机的受力,塔式起重机轴力最大值为234.5kN,位于起重臂架拉杆吊点处第2006号单元,如图14所示。塔式起重机整体的弯矩变化不大,最大值为65.2kN·m,位于平衡臂与配重块相连的第1531号单元,如图15所示。

图14 塔式起重机整体轴力图(单位:kN)

图15 塔式起重机整体弯矩图(单位:kN·m)

塔式起重机最大拉应力值为147.7MPa,位于61m处的附着装置908号单元,最大压应力值为168.5MPa,位于起重臂起始端的1523号单元,如图16所示。最大应力值小于许用应力值276MPa,故满足使用要求。

图16 塔式起重机应力云图(单位:MPa)

拉索的最大拉应力值为128.4MPa,位于起重臂处的1978号单元,如图17所示,拉索的最大拉应力值小于许用应力值,故满足使用要求。

图17 拉索应力云图(单位:MPa)

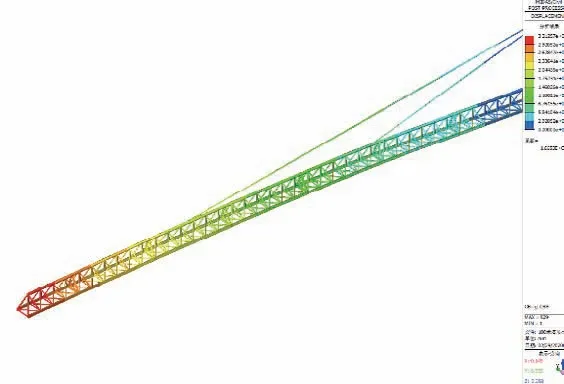

塔式起重机整体位移图如图18所示,塔身的位移变化不大,位移值最大为321.2mm,位于起重臂端部第529号节点,如图19所示。最小幅度满载工况下起重臂的最大位移值小于最大许用水平位移值0.75m,故满足使用要求。

图18 塔式起重机整体位移图(单位:mm)

图19 起重臂位移图(单位:mm)

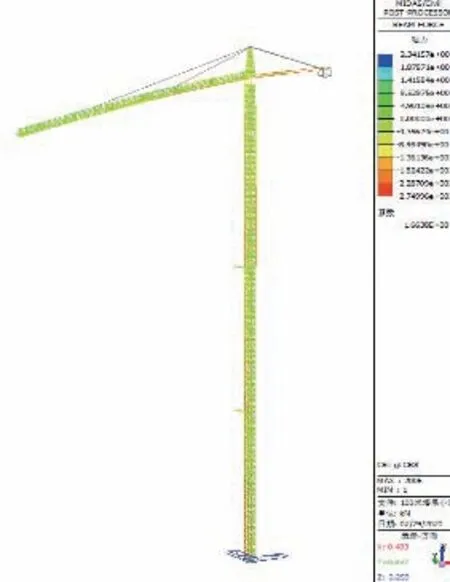

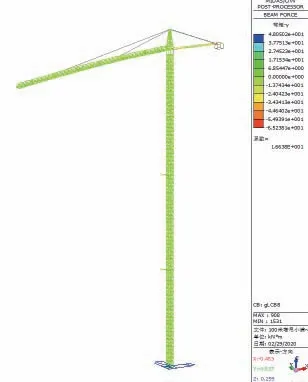

(三)最大幅度满载工况

1.计算模型

最大幅度满载工况下,在起重臂处距离回转中心55m的端部节点位置,添加竖直方向向下的1t荷载,计算模型如图20所示。

图20 计算模型图

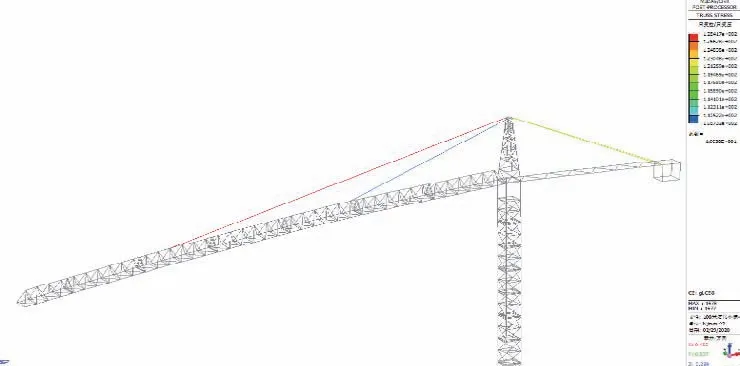

2.计算结果

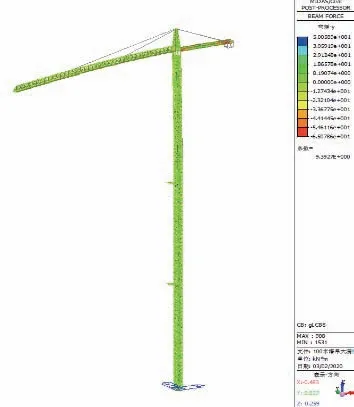

设置边界条件并施加荷载后,分析塔式起重机的受力,塔式起重机最大轴力为281.1kN,位于起重臂与拉索相连的拉杆1907号单元,如图21所示,塔式起重机整体的弯矩变化不大,最大值为50kN·m,位于61m处的附着设置处如图22所示。

图21 塔式起重机整体轴力图(单位:kN)

图22 塔式起重机整体弯矩图(单位:kN·m)

与拉索连接处的第1691 号单元,最大压应力值为147.9MPa,位于起重臂起始端部第908号单元如图23所示,最大应力值小于许用应力值276MPa,故满足使用要求。

图23 塔式起重机应力云图(单位:MPa)

图24 拉索应力云图(单位:MPa)

拉索的最大拉应力值为156.2MPa如图24所示,拉索的最大拉应力值小于许用应力值,故满足使用要求。

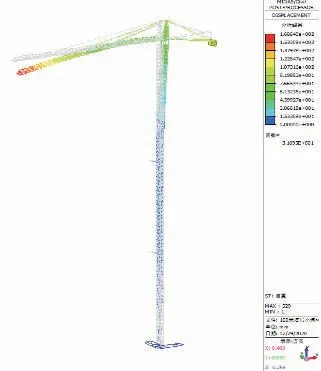

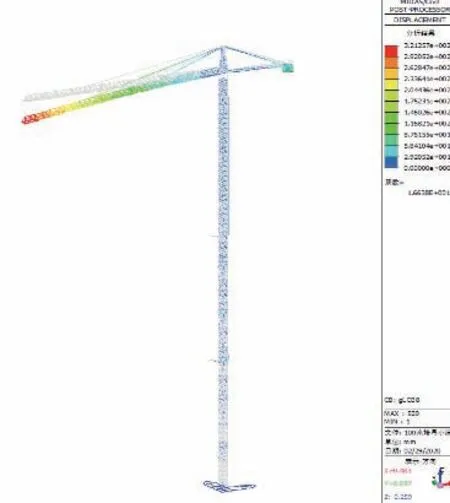

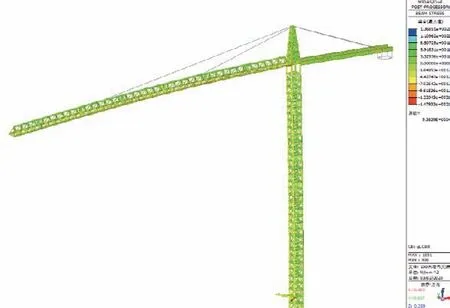

塔式起重机整体位移图,如图25所示,塔身的位移变化不大,位移最大值为569.6mm,位于起重臂端部第529号节点,如图26所示。最大幅度满载工况下起重臂的最大位移值小于最大许用水平位移0.75m,故满足使用要求。

图25 塔式起重机整体位移图(单位:mm)

图26 起重臂位移图(单位:mm)

五、结语

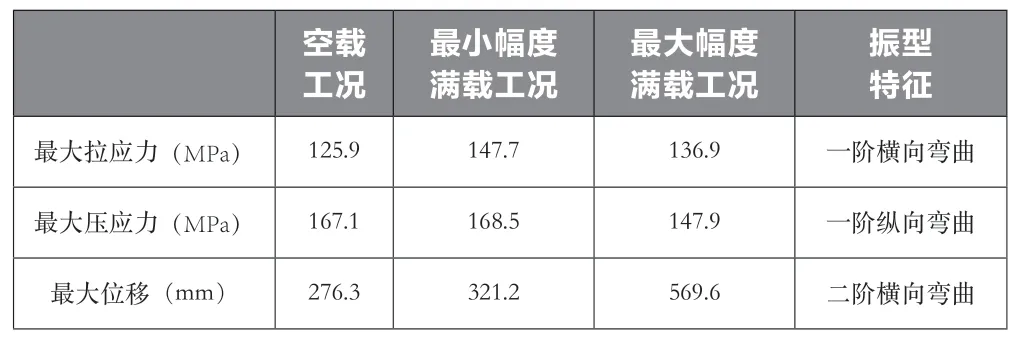

根据计算结果,可将3种工况的最大拉应力值、最大压应力值,以及最大位移值对比分析,如表3所示。

表3 3种工况最大应力、位移值

表3 3种工况最大应力、位移值

由表3可知,3种计算工况中,位移值最大为569.6mm是最大幅度满载工况下的最大位移;位移值最小为276.3mm是空载工况下的最大位移,故塔式起重机随着工作幅度半径的增加,最大位移值也随之增大。

3种计算工况中,最大压应力值为168.5MPa和最大拉应力值为147.7MPa都是最小幅度满载工况下的应力值,其中最大拉应力集中在起重臂与拉索的连接处,最大压应力集中在塔身与起重臂连接处,所以在安装塔式起重机时需要对这两个部位的构件进行加固,或者选用许用应力大的钢材,比如Q345钢。