浅谈客车涂装打磨室粉尘收集系统设计

2021-08-06顾九如高艳宾南京金龙客车制造有限公司江苏南京211215

顾九如,高艳宾 (南京金龙客车制造有限公司,江苏南京 211215)

0 引言

公司涂装车间现有在用打磨室6台,打磨作业时打磨粉尘飞散、灰尘聚集在室内无法有效排出,导致工作人员无法操作,只能敞开门作业;粉尘不仅对车间环境造成污染,影响油漆外观质量,还会危害到员工身体健康,并存在一定安全隐患,亟待解决。通过对现用设备的排查、试验,分析现存主要问题如下:

(1) 排风道设计不合理,室内排风不均匀;

(2) 排风机风量、压力不足,在原设计基础上,后增加除尘装置,使排风阻力过大,原风机风压更加达不到使用要求,导致排风量过小,除靠末端排风口范围检测到风速,其余大部分位置检测不到风速;且排风过滤严重堵塞;

(3) 进风过滤面积不够,设计不合理;且进风过滤严重堵塞。

因此,急需进行打磨室送排风改造。

1 打磨室送排风结构原理

1.1 打磨粉尘来源

客车厂的主要产品为客车,蒙皮电泳后需要刮涂原子灰,刮完后需要打磨,打磨过程中会产生大量粉尘;并且中涂之后,同样需要打磨,产生的打磨粉尘也非常多。

1.2 打磨室粉尘收集方式

目前主流的客车厂通常采用3种粉尘收集系统:第1种为打磨室体整体进行送排风,排风端设立集尘系统,除尘效率为99 %;第2种为源头除尘,在打磨工具上把打磨产生的粉尘抽吸干净,源头抽排的效率可以达到90 %以上;第3种为前两种方案结合使用,在使用效果及节能方面具有显著优势。

2 打磨室整体送排风除尘系统设计

2.1 送风系统[1]

送风系统是对室体引入干净空气,配合排风形成室体内自上而下的气流,保证室体形成稳定的风向,从而提升打磨室除尘的稳定性,提升除尘效果。

送风系统由送风机组和通风管路等组成。送风机组分为新风混合段、初效过滤段、中效过滤段、风机装箱段,消声段、送风段等,用于洁净要求高的涂装生产线。在涂层的装饰性要求不高或投资不足时,可在打磨室体顶部设轴流风流强制送风,还可在室体侧上部设通风百页,利用室体内负压强制气流从百页送风等。送风系统的选用需综合考虑工艺技术水平、设备投入,场地条件等因素来权衡选择。

送风量一般根据截面风速确定,通常风速控制在0.3 m/s左右[2],保证将打磨粉尘有效向排风口压送,风量计算公式为:

式中,k为损失系数,取1.05~1;F为室体截面积,m2;V为室体截面风速,m/s。

2.2 排风集尘系统

排风集尘系统一般由排风风道、集尘过滤系统、排风机、排风风道组成,排风风道设置在室体平面下方,一般由室体基础浇筑而成,风道盖板及过滤框架,可采用钢结构制成,方便施工及降低土建施工难度及投资。

集尘过滤系统一般设计在风道侧表面,大部分粉尘落入风道底部,定期清理即可,小部分粉尘由过滤袋收集,有利于延长过滤袋的更换周期;风道上表面设置格栅板,用于操作,引风道可设置在风道后方或者风道中部。由于腻子粉尘具有一定的可燃性,排风机目前一般采用离心式防爆风机,风量大,风压高,风机应设置风机隔音室,采用岩棉夹芯板制成,使风机运行噪音控制在85 dB以下,室体排风管,根据风量大小,选用合适的直径,出口设置于厂房上方,进行高空排放。

集尘系统为打磨室的核心部件之一,其处理效果直接影响粉尘的收集效果,是能否满足环保要求的关键部件,其功能是收集处在室体空气中的粉尘颗粒物,应根据粉尘类型、粉尘颗粒直径,工艺指标要求选择合适的过滤等级,一般腻子粉尘可选用F6级及以下等级的过滤袋,过滤袋比过滤板有更大的过滤面积,从而实现更大的集尘量,延长更换周期,降低使用成本,在粉尘量较大及预算充足的情况下,可选用带自动反吹功能的除尘器。

打磨室为防止粉尘外溢到车间,导致漆面颗粒物,一般设置为排风量略大于送风量。

3 打磨室源头除尘系统设计

高负压源头除尘吸尘效果的好坏和系统设计有直接的关系。

3.1 高负压源头除尘系统的工作原理

高负压源头除尘系统主要由4个部分组成:高负压主机、管路系统、打磨工具及附属设施。其工作原理见图1。

图1 高负压源头除尘系统的工作原理Figure 1 Working principle of high negative pressure source dust removal system

3.2 吸尘效果与砂纸之间的关系

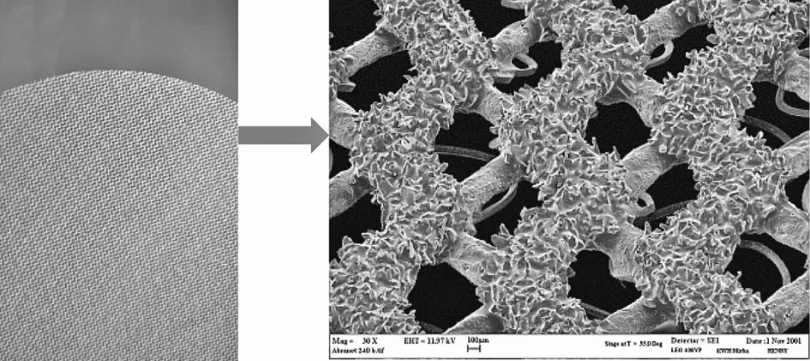

砂纸孔数越多,吸尘效果越好,其中网砂(图2)吸尘效果最好,打磨出来的漆面也会比较均匀,价格也最高。

图2 网砂及其微观结构Figure 2 Mesh sand and its microstructure

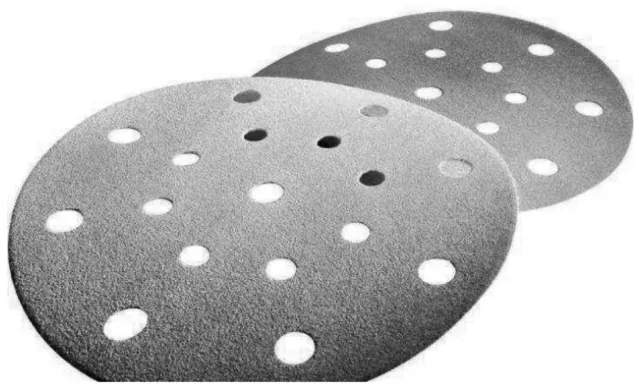

多孔砂纸(图3)的吸尘效果比网砂略差,目前主流客车厂多数采用此种打磨砂纸。

图3 多孔砂纸Figure 3 Porous sandpaper

吸尘效果和打磨机的托盘也有很大关系,托盘上的孔越多,吸尘效果越好;托盘搭扣大,吸尘效果也越好。因为使用普通九孔砂纸时一般工人不会去对孔安装,所以把托盘的搭扣做得大些,并且托盘上的孔做得多些,这样对于增加通风量来说是非常有好处的,通风量增加了,吸尘效果就好。

3.3 吸尘效果和打磨工具之间的关系

吸尘效果和打磨工具之间也有很大的关系[3],一般与打磨工具吸尘口设计的大小有关,打磨工具大致分为3种类型:不带吸尘、自吸式、中央集尘式,中央集尘式打磨工具吸尘口设计得越大,吸尘效果越好。

3.4 防爆设计

由于原子灰的粉尘和中涂打磨漆面的粉尘均为有机粉尘,有一定的爆炸性,但危险性比较低,所以对于防爆设计为可选项,由于造价因素一般客车厂均不设计防爆系统。系统标准配置为:

● 过滤器抗静电滤芯;

● 过滤器防爆膜;

● 管道隔爆阀;

● 软管抗静电材质,防止粉尘与管道之间摩擦产生静电;

● 整个管网系统的接地及连接;

● 过滤器的接地连接;

● 主管道设计清灰阀门,及时清理管道积灰;

● 主机滤芯采用防静电材料制成;

● 自动卸料系统,把过滤器内部的灰尘间断性地卸到外部过滤袋,减少过滤器内部的粉尘量。

3.5 方案设计

3.5.1 打磨口布置及数量确认

一般客车打磨室每个工位设置8个吸尘口[4],便于员工操作,软管不用设计太长;8个吸尘口在车身两边均匀布置,吸尘口采用手动翻板阀(图4)。

图4 手动翻板阀Figure 4 Manual flap valve

3.5.2 吸尘风量设计

根据实际经验、试验数据等及各客车厂使用情况,每个偏心打磨机需要的抽风量为80 m3/h[5],风量根据同时工作的吸尘口数量计算,例如:6个打磨室、48个吸尘口不会同时工作,设计整个系统只有20个操作工人同时打磨,那么需要的风量为:20×80 m3/h=1 600 m3/h。

3.5.3 主机及过滤器的选择

主机采用高真空主机,配备罗茨风机,配套变频器用于节能,罗茨风机具有高负压、大风量、低噪音的特点,非常适合集中除尘使用。

过滤器采用高负压除尘器,对于直径0.3 μm颗粒,过滤效率≥99.95 %,其功能如下:

(1) 进风口处带有减速器及预分离器,用于分离粗大颗粒,防止高速行进的粗大颗粒直接冲击滤芯造成滤芯的损坏。

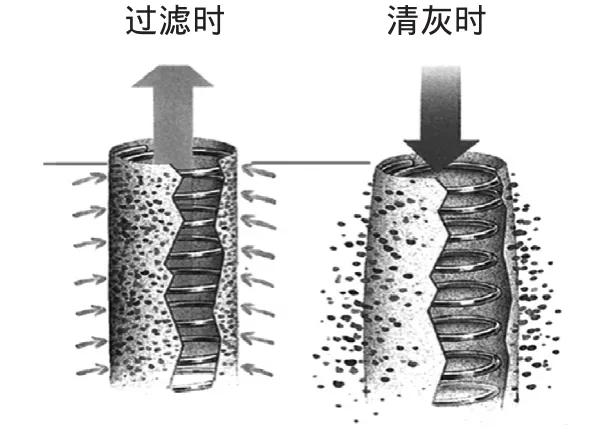

(2) 过滤器具有定时清灰及压差清灰两种相结合的清灰方式,可事先设定清灰间隔时间,过滤器运行到设定的时间间隔后自动清灰。但是各种使用环境下的粉尘量及使用度不同,时间间隔不好掌握,此时需要使用压差清灰,当过滤器滤芯内外的压力差达到设定极限值时,过滤器自动清灰,防止滤芯长时间过载使用造成过滤性能下降(滤芯过滤性能下降后不可恢复),压缩空气控制反吹阀门的开闭,程序自动控制实现滤芯的高效清灰。

图5 滤芯清灰示意图Figure 5 Schematic diagram of filter element cleaning

3.5.4 管网系统设计

为了避免管道积灰并且减少管道压力损失,主管全部采用DN100-DN200的不锈钢管,管道连接全部采用卡箍的连接方式,拆卸简单方便,管箍连接的地方全部用导线连接,最后和厂房的结构连接起来,防止粉尘和管道之间摩擦产生静电。

主管道末端安装气动蝶阀,定时进行反吹,防止管道积灰。管道清灰阀门定时采用系统本身的真空源,当管道清灰阀门打开时,大量的空气涌入,在管道内产生高速气流,把管道内的灰尘清理到旋风除尘器,阀门的开启时间可在控制系统中调节。

3.5.5 自动卸料阀设计

除尘器上的自动卸料阀门采用插板阀阀门,该阀门结构简单,密封性好,经久耐用。

灰桶和卸料阀的连接方式:灰桶和卸料阀之间采用伸缩式透明软管(聚氨酯)连接,卸灰时不会出现二次扬尘的情况。

3.5.6 系统功能

系统具有全自动的启动、停止、保护、防爆等功能。主机控制系统为变频器和PLC(可编程控制器)共同控制,当有任一主机开始工作时,阀门开启,并开启主机,工作点越多,主机转速越高,能耗越大,当所有阀门都关闭时,主机延时关闭,延时时间可以调整。

主机同时有各种过载保护功能,包括电机过热、主机过载、灰桶满灰报警等功能。

3.6 使用效果

中央式吸尘系统,用于打磨吸尘用,吸尘效率在90 %以上,过滤后排放标准:过滤后的空气,在风机出口处的粉尘浓度在10 mg/m3以下[6],满足国家环保排放标准。

4 结语

随着人们环保意识的不断增强,以及国家环保要求的日益严苛,员工职业健康及作业环境的要求不断提高,针对高粉尘的打磨室,设置合理有效的送排风及集尘系统势在必行,需根据生产纲领、产品特性、投资大小、场地条件等综合因素,合理进行送排风系统的设计与选型。