基于UGNX塑料齿轮注射模设计

2021-08-06曾天文陈艳芳

曾天文,陈艳芳

(河源职业技术学院,广东河源517000)

1 引言

随着工业的快速发展,人们生活办公中对照相机、打印机以及复印机等器材的需求量大。塑料齿轮逐步替代了金属材料的齿轮。这些器材用品对齿轮啮合精度要求比较高,在齿轮塑件分型面设计上,定模型腔与动模型芯设计形状相同的齿型镶件,采用1模1腔的布局。为了避免产生注射成型不满及变形等不良现象,模具采用三板模点浇口3点式平衡注射的方式。为了使齿轮塑件顺利脱模且不留痕,采用圆托针平衡推出。通过对这3个系统的优化设计,保证了齿轮的精度和性能。

2 塑件工艺分析

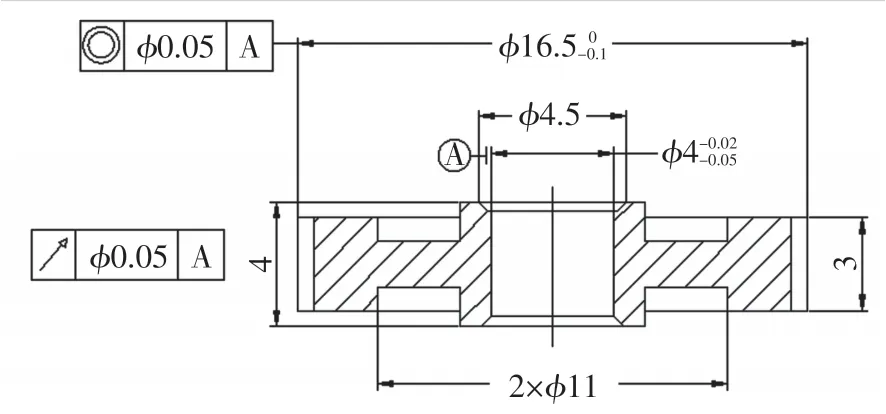

塑料齿轮如图1所示,选用材料为聚甲醛(POM)、具有良好的机械性能,成型收缩率为2%~3%,其在料温高的情况下,会产生变色,设计冷却系统应循环均匀良好,保证注射模模温在80℃~100℃。如图2所示,塑料齿轮最大外径为皮带轮,以中间ϕ4mm轴孔为基准,同轴度要求为ϕ0.05mm,同时皮带轮与中间孔ϕ4mm还有全跳动形位公差要求为0.05mm。主分型面的选择以顶面ϕ11mm最大轮廓处,浅色区域设置在定模部分,深色区域及中间轴成型型芯设置在动模部分,能保证塑料齿轮的精度。有形位公差及尺寸公差要求的特征按照MT5等级确定,对自由尺寸可按MT7查表取公差值。

图1 塑料齿轮三维图

图2 塑料齿轮二维图

3 浇注系统设计

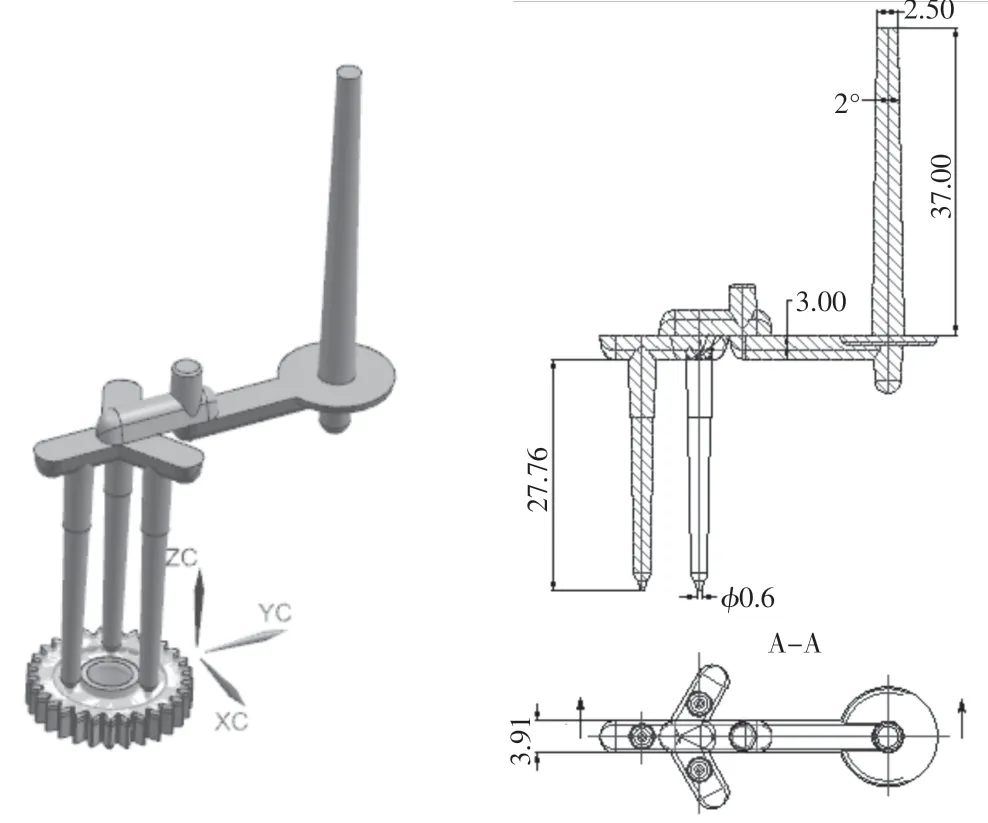

(1)主流道的小端直径在注塑机喷嘴直径基础上取ϕ0.5~ϕ1mm、主流道锥角为2°~6°、长度≦60mm,塑料齿轮主流道小端直径取值为ϕ2.5mm、锥角取值2°、实际长度为37mm。

(2)分流道采用常用的U形截面,H=1.25R、R=0.5B,塑料齿轮分流道H取值3.0mm、B取值3.9mm、R取值为1.7mm,使熔融状态的塑料快速地流进分流道并均匀充满,保证了良好的压力和均匀的填充。

(3)浇口的类型通常有侧浇口和点浇口,侧浇口只能设计在主分型面上,设计加工都方便,但是留有浇口痕,为了获得高精度高光洁度的塑件,故选择三个浇口的进浇方式,点浇口的优点是不需要修毛刺,浇口自动脱落,实现自动化生产。熔融状态的塑料从浇口呈辐射状向四周流动,在流动汇合处会形成3条熔接线,在熔接线位置,倾向流动前沿平行,沿熔接线形成低收缩区域,不容易变形,从而获得高精度的齿轮。

综上分析,结合结合MoldFlow模流分析软件确定进浇点,塑料齿轮的浇注系统设计,如图3所示。

图3 塑料齿轮浇注系统设计

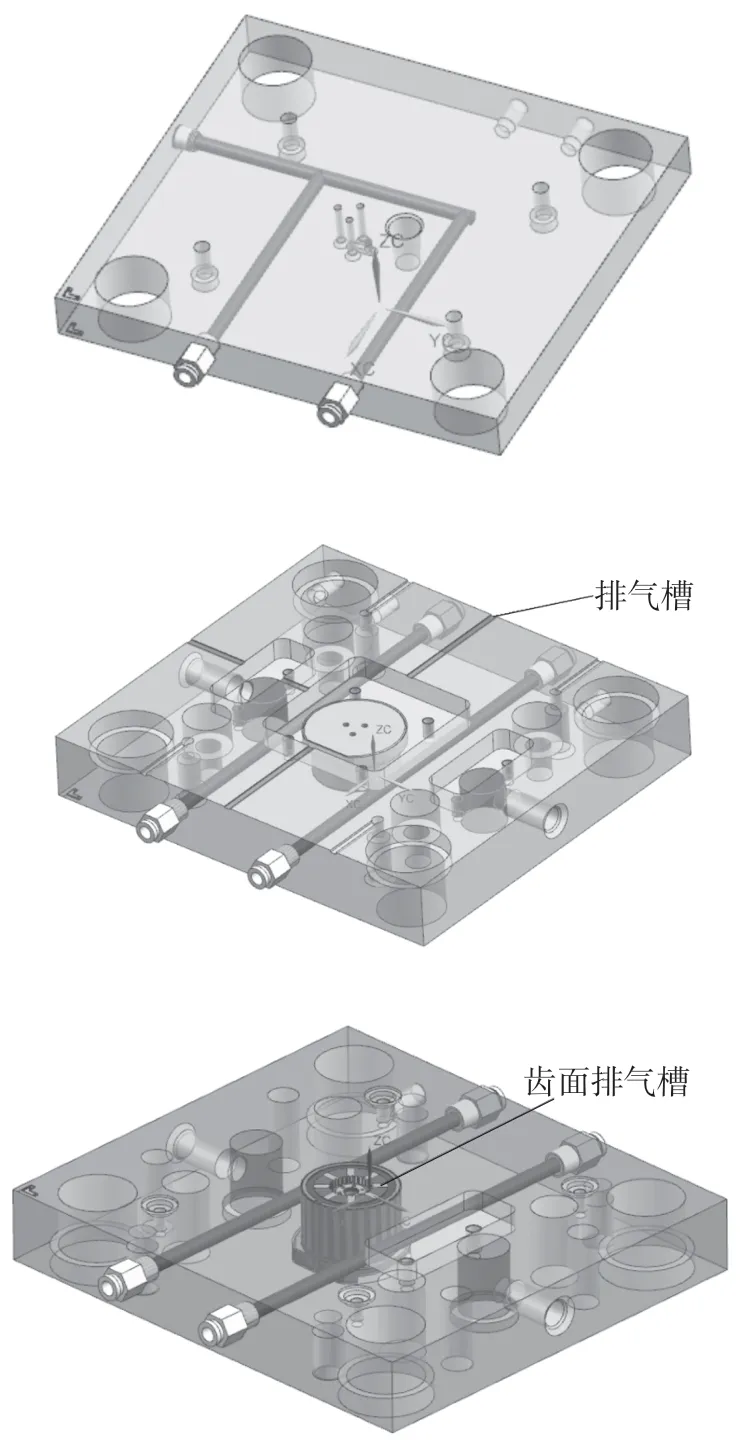

4 冷却系统设计

模具在注塑机上注射成型时,塑件材料为POM,属于热敏性材料,在料温高的时候容易变色。因此,在注射成型时因控制好料温和成型时间,合理设置冷却系统,保证注射时模温保持在80℃~100℃。脱料板设置循环式水路,定、动模板各设置2条对称直通的水路,水路截面直径为ϕ8mm,模具冷却系统设计如图4所示,在定模板上和齿面上开设排气槽以消除困气,槽深小于塑料溢边值,此槽深为0.2mm。

图4 冷却系统及排气槽设计

5 成型零件设计

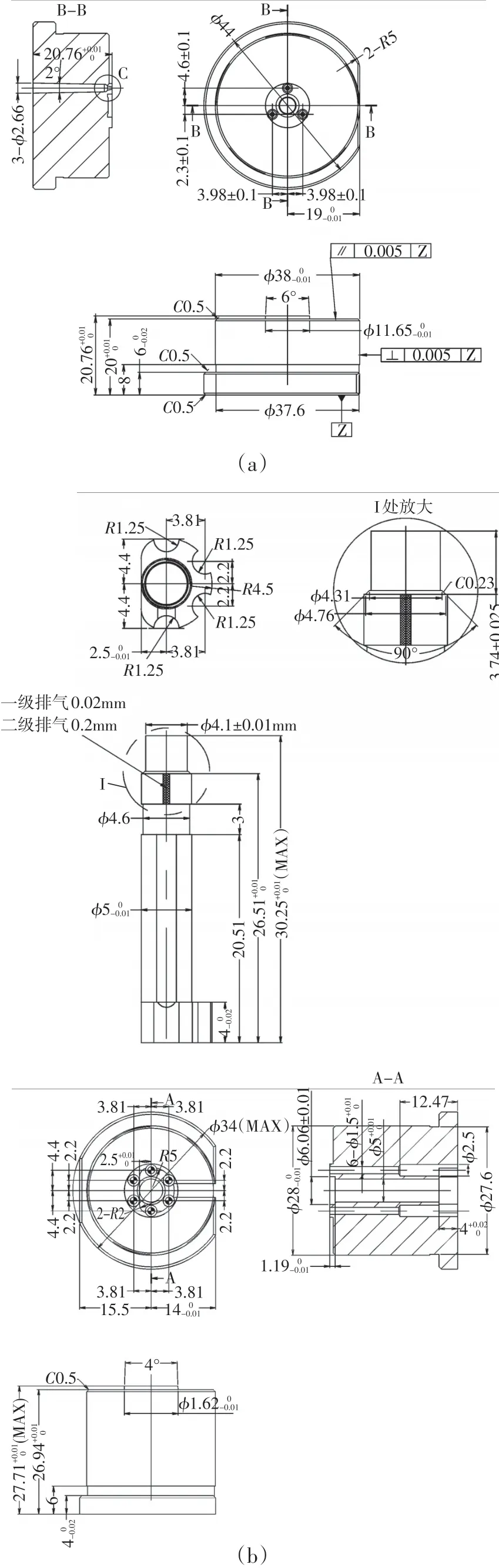

为了保证齿轮的高精度、高光洁度,设计成一模一腔的模具结构,为了节省成本和方便制造加工,型芯和型腔都设计成组合镶件放入定模板和动模板中,台肩式固定。定模板和动模板镶件,镶件的选用优质模具钢718H,如图5所示。

图5 齿轮定、动模的成型零件

6 推出机构设计

常用的推出机构有顶杆、司筒和推件板。推件板适合壳体及外表面不允许留下痕迹的塑件。司筒常用推出筒形、环形及带孔的塑件,这种脱模力均匀,塑件变形小,但其精度较低,可用于4级以下的齿轮,司筒中间有一层间隙,增加了推出误差。顶杆能均匀顶出塑件,这种脱模可用保证塑件的跳动公差,精度可达到3级以上。根据塑件的特点,选用顶杆推出,如图6所示。

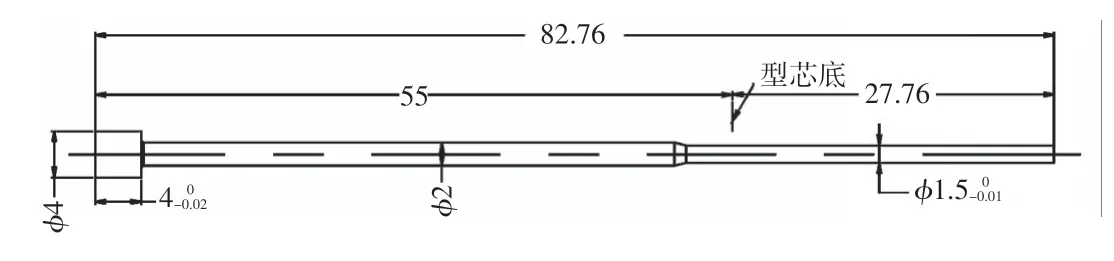

图6 顶杆

7 模具总装结构及其工作过程

模具总装结构如图7所示。

图7 齿轮塑件装配图

模具开模时,为了避免齿轮塑件被拉伤或留在定模一侧,在小拉杆上设计了弹簧16,使Ⅰ-Ⅰ分型面优先与Ⅱ-Ⅱ分型面分离,在拉料杆19的作用力下将浇口与齿轮塑件分开;动模往注塑机顶棍侧移动,当小拉杆11的台阶左侧与定模板4的右侧接触时,Ⅰ-Ⅰ分型面移动结束;Ⅱ-Ⅱ分型面作为主分型面分开,因齿轮塑件的包紧力,塑件留在动模型芯上,由模具上侧面的定位拉板限制Ⅱ-Ⅱ分型面的距离(Ⅰ-Ⅰ、Ⅱ-Ⅱ分开的距离能够让料头和齿轮塑件自动落料);随后,Ⅲ-Ⅲ分型面分开,浇口料脱落;动模继续往右移动,注塑机顶杆推动顶杆底板运动,顶杆将齿轮塑件从动模型芯上顶出,塑件自动脱模。

模具合模时,复位杆12上的弹簧13优先对顶杆推板进行预复位,并带动顶杆10复位到初始状态,在模具导柱导套和定位器的作用下,定模侧和动模侧合模,最后完成模具的合模。

8 结束语

模具采用三板模点浇口方式进浇,1模1腔,设计了3个分型面,在脱料板、定模板及动模上设计了水路,排气槽设计在分型面上,排气良好,解决了齿轮塑件收缩和变形的问题。在设计推出机构时,Ⅰ-Ⅰ分型面优先Ⅱ-Ⅱ分型面分型,设计了拉料杆和定位板限制了开模的距离,采用顶杆推出,保证了塑件的跳动公差和精度。模具在实际生产时,模具机构工作稳定可靠,生产出的产品质量及精度符合使用要求。