两种吊式冲孔类斜楔机构的应用

2021-08-06龚玉禄胥媛媛

龚玉禄,胥媛媛

(长城汽车股份有限公司,河北省汽车工程技术研究中心,河北保定071000)

1 引言

对于制件斜面部位孔,常规实现方法有旋转修冲工序冲压坐标系,以达到近平面或者平面冲孔的目的,或者选用斜楔实现侧冲孔的目的。但是随着整车功能升级,制件结构多变,常规旋转坐标系及安装斜楔机构已无法满足制件冲孔实现需求,当制件冲孔所在斜面与制件翻边面角度冲突时,便无法使用旋转坐标系的方法实现冲孔;当斜面冲孔距离制件边缘较远超过斜楔运动距离时,斜楔亦无用武之地。本文介绍的两种特殊斜楔类模具结构,可通过更改斜楔安放位置,改变斜楔运动方向,以实现冲压件特殊部位的冲孔。

2 制件介绍

地板类制件是整车内板类制件中关键类大件,其结构形式主要受座椅、安全带等安装限制。一般情况下,其结构较为简单,无特殊类复杂型面及冲孔。但当整车内部增加配置需进行避让时,后地板便会出现特殊类冲孔。

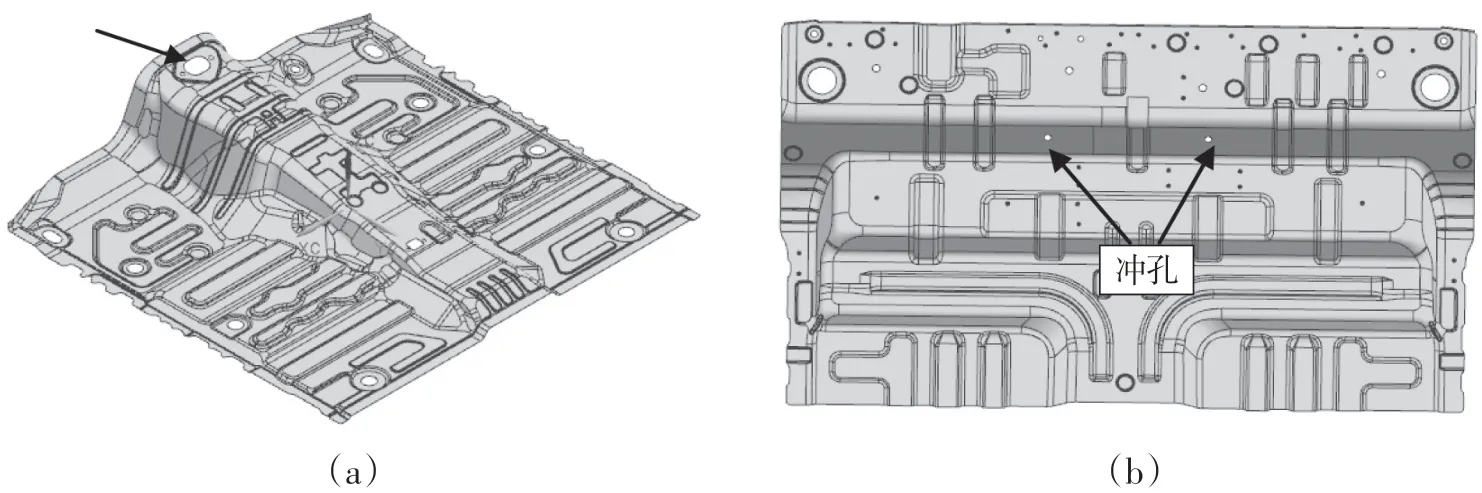

如图1所示为某两款车型后地板制件。从图1中不难看出,在制件侧壁部位存在孔类结构,此为安全带避让冲孔,为保整车关键类配置及安全性能,此冲孔无法取消或者移动位置。针对此类冲孔,需结合制件造型,合理选择模具工艺、模具结构进行设计。

图1 后地板制件

3 成形工艺分析

因地板类制件在整车直接承接乘客质量,故工艺设计时需保证其拉伸充分,以达到最佳的刚度性能,同时还需兼顾其成形性能,无开裂起皱类问题,故拉延压料面为随型形式。为便于生产过程中自动化工作效率及考虑制件翻边造型的实现,一般设计冲压方向为制件的正Z向(见图2、图3),且后序冲压方向不旋转。基于此冲压方向及压料面设计,则此两种地板类制件侧壁部位冲孔需采用侧冲工艺、特殊类侧冲机构实现。

图2 后地板Ⅰ冲压方向

图3 后地板Ⅱ冲压方向

3.1 勾吊式侧冲机构

(1)主要结构。

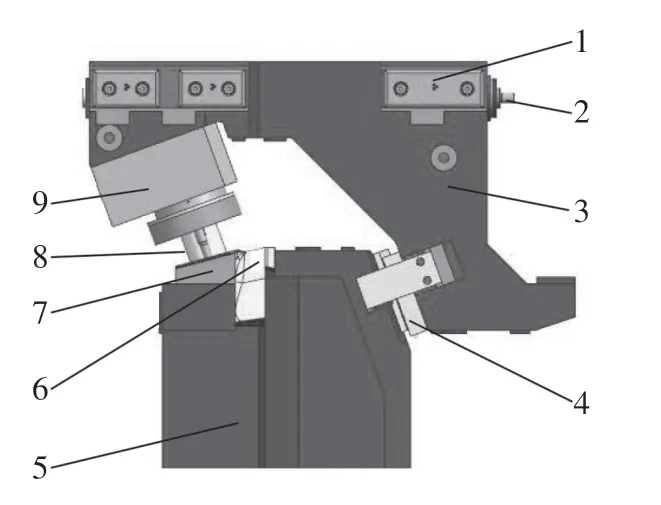

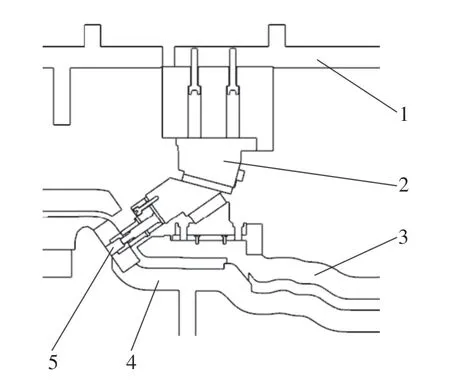

为实现制件1斜面部位的冲孔,采用如图4所示勾吊式斜楔机构。此种斜楔由几种配件组成,分别为导板(为保证最佳斜楔运动冲裁效果,导板需使用铜料制造,以提升精度)回程氮气弹簧(用以驱动斜楔冲裁完毕后回程)、斜楔滑块(可将机床的垂直运动,转化为冲孔所需的带角度运动方向)、V型导板(斜楔滑块过程中导向)、驱动块(位于下模,驱动斜楔滑块运动)、冲孔凹模、凸模、凸模固定座、随型面(因冲孔部位位于制件内板斜面上,为保证制件过程生产,需在孔至边缘处制造随型面)。

图4 勾吊式斜楔机构

(2)安装形式及运动过程。

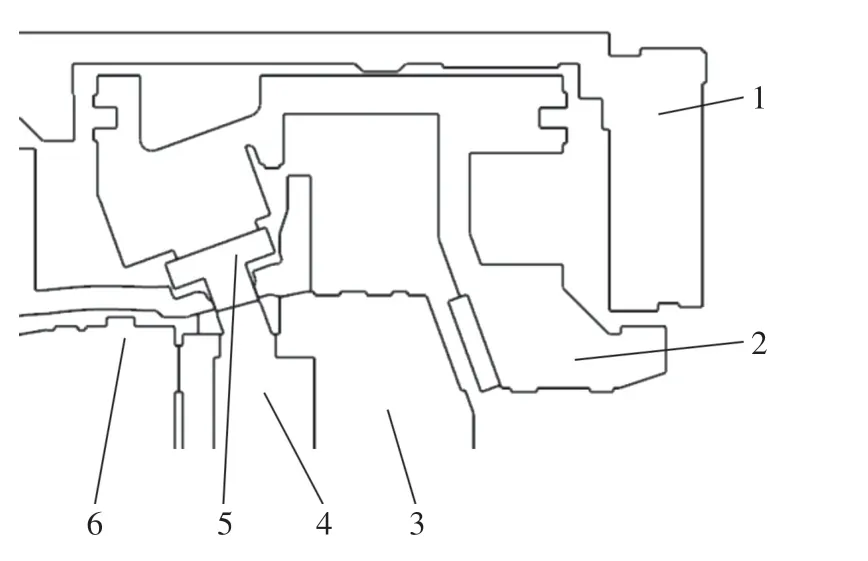

如图5所示,勾吊式斜楔滑块安装在上模座,并通过安全螺钉及限位板保证其所在位置的精确性,为实现冲孔功能,斜楔滑块上需安装冲孔组件、V型导板及回程氮气弹簧。驱动块安装在下模,驱动块上部制件接触部位设置随型面。

图5 勾吊式斜楔机构安装形式

冲压机床开始生产时,上模顺Z向垂直向下运动,此时勾吊式斜楔运动趋势及方向与上模座一致,当斜楔V型导板与斜楔驱动块接触时,斜楔运动方向开始发生变化,运动方向改为顺着V型导板平行式方向。此时斜楔滑块相对上模座开始运动,随着运动加深,凸模开始工作,回程氮气弹簧开始受力压缩。至模具闭合到底,回程氮气弹簧达到最大压缩量,冲孔工作完成。而后上模随机床开始向上运动,受压的氮气弹簧逐渐失去压力,迫切恢复初始状态,斜楔滑块在氮气弹簧及上模共同驱使下,顺着V型导板倾斜向上运动,凸模组件也随着这个运动状态脱离孔凹模,至机床恢复初始状态,模具完成一次冲裁过程。

(3)设计注意事项。

a.此勾吊式斜楔为非标准类组件,设计时需结合模具空间及结构,合理设计斜楔尺寸。

b.为保证孔的精度及便于现场维护,需保证冲孔运动方向与V型导板方向(斜楔滑块运动方向一致)。

c.考虑现场钳工研合调试,为便于实际操作,此机构尺寸不易过大。

3.2 悬吊式侧冲机构

(1)主要结构。

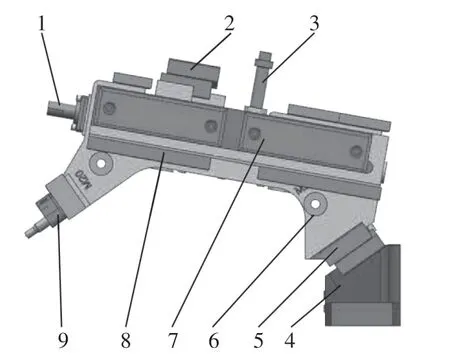

采用如图6所示悬吊式侧冲机构可实现制件2斜面部位的冲孔。此种斜楔由几种配件组成,分别为V型导板、回程氮气弹簧、斜楔滑块、驱动块(安装于压料芯上,驱动斜楔滑块运动)、冲孔组件、限位板、安全螺钉等。

图6 悬吊式斜楔机构

(2)安装形式及运动过程。

如图7所示,悬吊式斜楔与其他斜楔机构不同点在于此机构驱动块安装在压料芯内部,通过固定定位块、螺钉和销钉维持其位置精度。整个斜楔机构只有凹模套组件安装在下模上。

图7 悬吊式斜楔机构安装形式

模具开始工作时,上模自上而下运动,此时悬吊式斜楔机构随着压料芯一起向下运动,当压料芯与下模接触,此斜楔机构滑块组件开始接触位于压料料上部的斜楔驱动块,斜楔顺着V型导板平行式方向运动。随着上模继续下行加深,凸模接触制件,至模具闭合到底,斜楔冲孔完成。随后斜楔滑块随着上模运动至初始状态完成一个冲裁过程。

(3)注意事项。

a.此悬吊式斜楔各组件均为标准件,设计时需综合考虑模具空间,合理选择标准件尺寸。

b.由于此悬吊式斜楔驱动块安装在压料芯上,故需设计时需要保证压料芯足够强度,压料芯厚度一般不小于30mm。

c.为保证冲孔精度,此结构压料芯导向必须使用导柱,且需在压料芯和下模间增加锥形平衡块。

d.为便于后期装配、调试等现场工作及避免实物出现毛刺、凸模折断等问题,要求在精度较高的机床上进行结构面加工。

e.由于此斜楔机构驱动块位于压料芯,为避免冲孔时可能出现的压料芯与凸模干涉现象,冲孔过程中需使用聚氨酯压料,压料芯留出充足空间避让。

4 结语

本文所介绍的两种吊式斜楔机构,可实现制件侧壁特殊部位冲孔,满足制件侧壁冲孔需求;同时还可解决斜楔摆放、安装困难的问题。可供模具工艺设计、结构设计阶段借鉴及参考。