黄豆渣酱的品质分析及其抗氧化活性

2021-08-05许春艳杨春晖续丹丹王文平

许春艳,杨春晖,鞠 岩,王 鹏,2,续丹丹,2,张 健,2,王文平*

(1.北京食品科学研究院,北京 100068;2.北京市食品酿造研究所有限责任公司,北京 100050)

黄豆渣是豆腐、豆浆、腐乳等豆制品加工过程中的主要副产物,其营养丰富,主要包括膳食纤维、蛋白质、脂肪、维生素及矿物质元素等,还含有异黄酮、皂苷等抗氧化活性成分,具有调节肠道菌群、辅助糖尿病治疗等保健功能[1-2]。但豆渣因颗粒大、口感粗糙,水分含量高、易腐烂、不易贮存等原因,长期被人们忽视,多作为畜禽饲料或直接废弃,造成极大的资源浪费及环境污染。

目前,豆渣主要用于豆渣饲料加工[3]、功能成分[4-5]提取、豆渣食品研制[6-9]、制曲[10]、培养基制作[11]等,也有很多发酵豆渣的研究[12-13]。申春莉等[14]采用灵芝菌丝体固态发酵豆渣后,总膳食纤维及脂肪含量下降,而可溶性蛋白、氨基酸态氮及多肽含量升高;GUPTA S等[15]研究发现,益生菌发酵豆渣后,豆渣的营养成分得到改善,抗氧化活性提高。

目前,对豆渣发酵产品多停留在前发酵阶段或制曲阶段,缺少对后发酵过程中豆渣酱各种营养成分及风味成分的研究[16-18]。本研究以豆渣为主要原料,采用米曲霉(Aspergillus oryzae)AS3.951制曲后进行发酵,制备黄豆渣酱,按照国标方法对其感官、理化及微生物指标进行测定,采用气相色谱-质谱(gas chromatography-mass spectrometer,GC-MS)、氨基酸自动分析仪、超高效液相色谱串联四级杆质谱(ultra performance liquid chromatography tandem quadrupole mass spectrometry,UPLC-MS/MS)分别对其挥发性风味成分、游离氨基酸、异黄酮及酚类物质进行测定,并考察其对体外抗氧化活性,以期实现豆渣的高值化利用,减少资源浪费。

1 材料与方法

1.1 材料与试剂

黄豆渣:自制;小麦粉、食盐:市售;米曲霉(Aspergillusoryzae)AS3.951(沪酿3.042)曲精:北京市食品酿造研究所;氯化钠(分析纯):国药集团化学试剂有限公司;福林酚(分析纯)、碳酸钠(分析纯)、维生素C(vitamin C,VC)(分析纯)、氨基酸标准品(纯度>98%)、2,2-联氮-二(3-乙基-苯并噻唑-6-磺酸)二铵盐(2,2'-azino-bis(3-ethylbenzothiazoline-6-sulfonic acid)diammonium salt,ABTS)、1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH)(均为分析纯):美国Sigma公司;黄酮及多酚单体标准品(纯度均>98%):上海源叶生物科技有限公司;甲醇、乙腈(均为色谱纯):德国默克有限公司。

1.2 仪器与设备

DHG-9051A电热恒温干燥箱、DHP-9051B微生物培养箱:上海一恒科学仪器有限公司;KJELTEC 2300凯氏定氮仪:美国FOSS公司;722型数显可见分光光度计:上海光学仪器五厂有限公司;1290 infinity II-6470超高效液相色谱串联四级杆质谱仪、5975-7890A气相色谱-质谱仪:美国Agilent科技有限公司;5424高速冷冻离心机:德国Eppendorf科技有限公司;L-8900全自动氨基酸分析仪:日本日立科技有限公司;65 μm PDMS/DVB萃取头:美国Supelco有限公司;DT-FXG发酵罐:浙江东铁机械设备有限公司。

1.3 实验方法

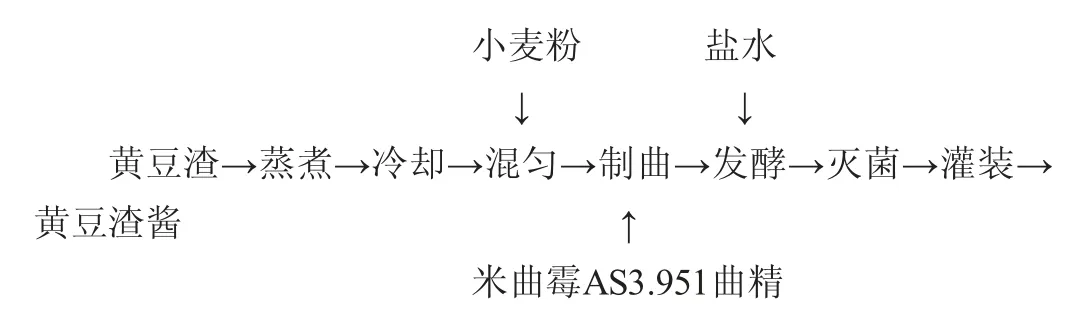

1.3.1 黄豆渣酱加工工艺流程及操作要点[19]

操作要点:

黄豆渣、蒸煮:取生产腐乳后的残余黄豆渣,在压力0.1 MPa、温度121 ℃条件下蒸煮40 min,保温保压2 h,获得熟料。

冷却、混匀:待黄豆渣熟料于冷却槽中自然降温至60 ℃时与小麦粉按质量比3∶2混合均匀。

制曲:当混合物料冷却至35 ℃时,接种质量比为0.07%的米曲霉AS3.951曲精,搅拌均匀后,在30 ℃条件下培养48 h,每4~6 h翻曲一次,制得曲料;此时曲料呈黄绿色,表面有孢子。

发酵:在曲料中拌入20°Bé的盐水(温度50 ℃),盐水与曲料质量比为5∶3,搅拌均匀后放入发酵罐中,每个发酵罐中加入10 kg曲料,于42 ℃条件下进行发酵,每天搅拌一次,发酵60 d。

灭菌、灌装:发酵产物灭菌后灌装即得黄豆渣酱成品。

1.3.2 黄豆渣酱基本指标的测定

(1)感官指标

按照GB 2718—2014《食品安全国家标准酿造酱》对黄豆渣酱的色泽、滋味、气味及状态进行感官评价。

(2)理化指标

水分含量:按照GB 5009—2016《食品中水分的测定》测定;铵盐含量:按照GB 5009.234—2016《食品中铵盐的测定》测定;氨基酸态氮含量:按照GB 5009.235—2016《食品中氨基酸态氮的测定》测定;总氮含量:按照GB 5009.5—2016《食品中蛋白质的测定》测定;总酸含量:按照GB/T 5009.39—2003《酱油卫生标准的分析方法》测定;还原糖含量:按照GB 5009.7—2016《食品中还原糖的测定》测定;食盐含量:按照GB 5009.44—2016《食品中氯化物的测定》测定。

(3)微生物指标

沙门氏菌、金黄色葡萄球菌:按照GB 29921—2013《食品安全国家标准食品中致病菌限量》测定;大肠菌群:按照GB 4789.3—2016《食品安全国家标准食品微生物学检验大肠菌群计数》测定。

1.3.3 黄豆渣酱挥发性风味物质的测定

样品处理:准确称取4.0 g黄豆渣酱样品于20 mL顶空瓶中,加入1.0 g氯化钠调节离子强度,吸取内标物3-辛醇溶液(100 μg/mL)10 μL。用65 μm PDMS/DVB萃取头对样品中的挥发性风味化合物进行富集提取。萃取温度50 ℃,萃取时间40 min,振荡速率200 r/min,振荡时间40 min。萃取后于气相色谱仪进样口解吸5 min,进行GC-MS分析。

GC条件:HP-5MS毛细管柱(30 m×0.25 mm×0.25 μm),载气为高纯氦气(He),流速1.0 mL/min,采用不分流模式进样;进样口温度250 ℃。升温程序:40 ℃保持3 min,以5 ℃/min升至100 ℃,再以6 ℃/min的速度升至220 ℃并保持10 min。

MS条件:电离方式为电子离子(electron ionization,EI)源,电子能量70 eV;离子源温度230 ℃,四级杆温度150 ℃;扫描模式为全扫描,扫描范围35~400 amu。

定性及定量方法:采用美国国家标准技术研究所(national institute of standards and technology,NIST)08谱库检索进行化合物组成的分析,保留匹配度>750的化合物;采用半定量法定量。

1.3.4 黄豆渣酱游离氨基酸组成的测定

按照GB 5009.124—2016《食品安全国家标准食品中氨基酸的测定》测定黄豆渣酱中游离氨基酸的含量。

1.3.5 黄豆渣酱活性成分分析

大豆异黄酮及酚类化合物含量的测定采用UPLC-MS/MS法[20]并进行修改。液相色谱条件:色谱柱为Eclipse plusC18色谱柱(50 mm×3.0 mm,1.8 μm),柱温40 ℃,流速0.4 mL/min。流动相:A为0.1%甲酸溶液,B为甲醇,流动相梯度洗脱程序:0~1 min,90%A;1~6 min,90%~40%A;6~10 min,40%~10%A;10~12 min,10%A,12~14 min,90%A。进样量1.0 μL。质谱条件:采用电喷雾离子(electron spray ionization,ESI)源,负离子模式,喷雾电压3 000 V,辅助气气化温度200 ℃,鞘气流速11 mL/min,鞘气温度325 ℃。根据标准品保留时间定性,采用外标法进行定量。

1.3.6 抗氧化能力分析

DPPH、ABTS自由基清除能力的测定:参考张欢欢等[21]的方法。分别测定不同质量浓度的黄豆渣酱对DPPH和ABTS自由基的清除率,并计算出黄豆渣酱清除DPPH和ABTS自由基的半抑制浓度(half maximal inhibitory concen tration,IC50)值。以抗坏血酸作为自由基清除能力当量物质,配制不同浓度的抗坏血酸溶液,分别以其浓度(x)和自由基清除率(y)为横纵坐标,绘制标准曲线(y(DPPH自由基清除率)=0.894 2x+1.605 5,R2=0.997;y(ABTS自由基清除率)=0.688 9x-0.321 3,R2=0.996),并计算DPPH和ABTS自由基清除能力,以μmol维生素C当量(vitamin C equivalent,VCE)/g表示。

1.3.7 数据处理与分析

采用OriginPro 8.5.1软件对试验数据进行统计与分析;试验重复3次,结果以平均值的形式表示。

2 结果与分析

2.1 黄豆渣酱的感官指标

由表1可知,黄豆渣酱呈棕褐色,有光泽;味鲜醇厚,咸甜适口,无苦、焦糊及其他异味;有浓厚的酱香和酯香;无霉斑、无外来异物,其感官指标符合GB 2718—2014《食品安全国家标准酿造酱》要求。

表1 黄豆渣酱的感官指标Table 1 Sensory indexes of soybean residue paste

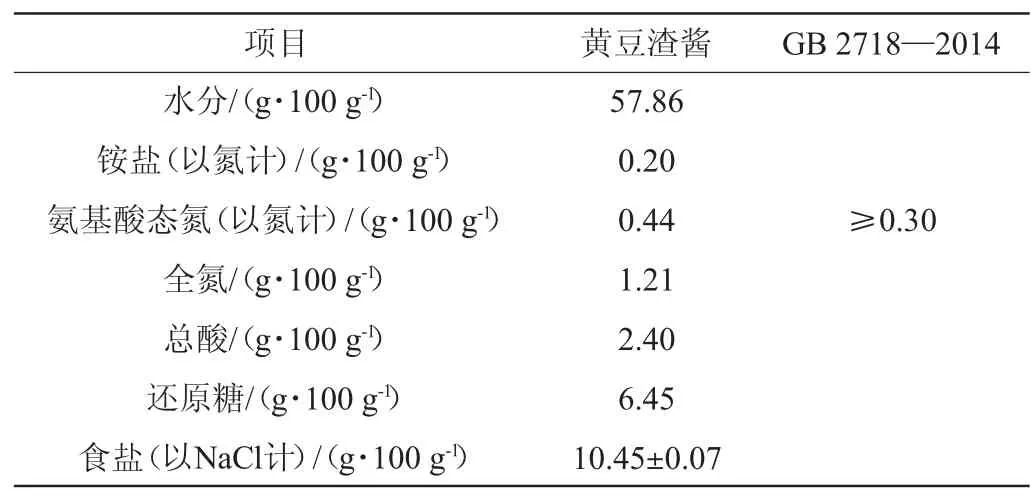

2.2 黄豆渣酱的理化指标

由表2可知,黄豆渣酱的氨基酸态氮含量达到0.44g/100g,高于GB 2718—2014《食品安全国家标准酿造酱》要求≥0.30 g/100 g,其他理化指标均满足国标要求。

表2 黄豆渣酱理化指标的测定结果Table 2 Determination results of physical and chemical indexes of soybean residue paste

2.3 黄豆渣酱的微生物指标

由表3可知,黄豆渣酱中大肠菌群<10 CFU/g,致病菌沙门氏菌未检出,金黄色葡萄球菌<10 CFU/g,结果表明,黄豆渣酱微生物指标满足GB 29921—2013《食品安全国家标准食品中致病菌限量》及GB 2718—2014《食品安全国家标准酿造酱》要求。

表3 黄豆渣酱微生物指标的测定结果Table 3 Determination results of microbial indexes of soybean residue paste

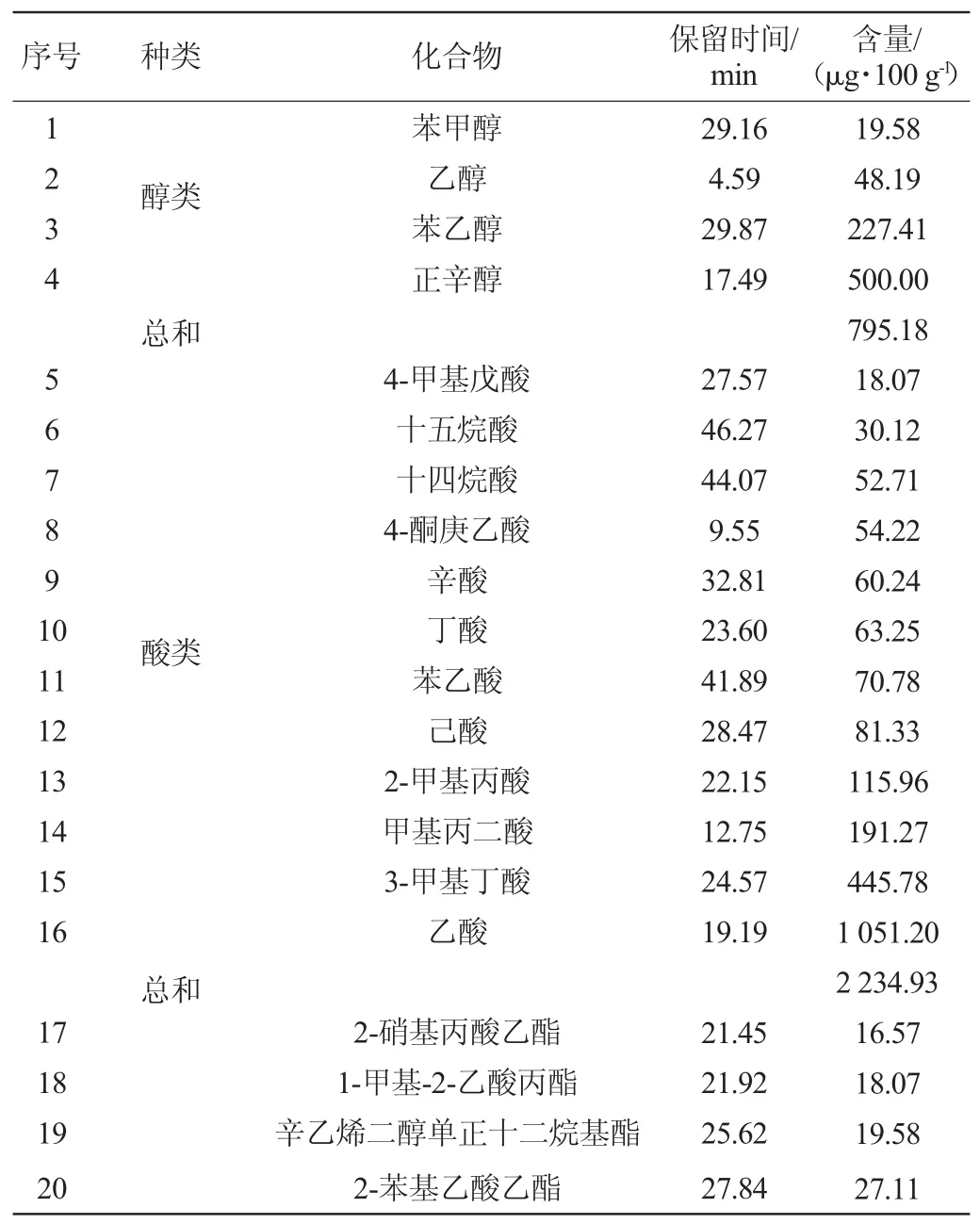

2.4 黄豆渣酱中挥发性风味成分分析

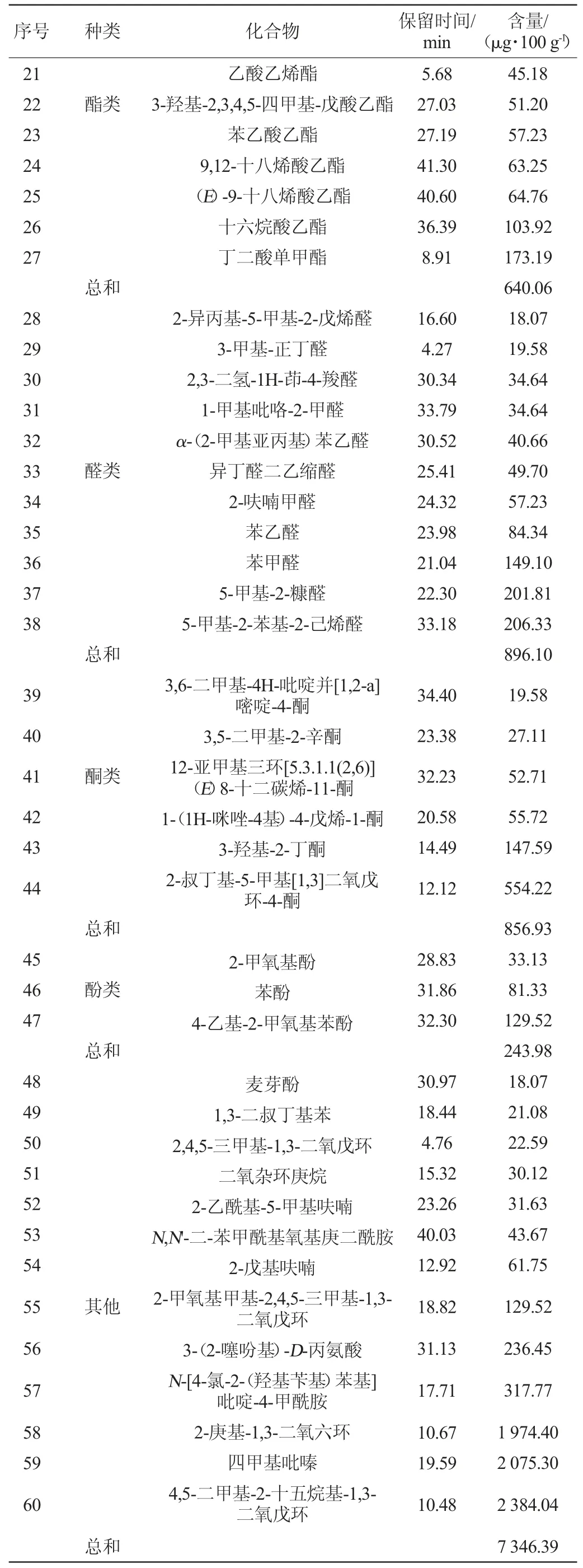

采用GC-MS测定黄豆渣酱中的挥发性风味成分,挥发性成分种类及含量见表4。

表4 黄豆渣酱中挥发性风味化合物GC-MS分析结果Table 4 Results of volatile flavor substances in soybean residue paste analyzed by GC-MS

续表

由表4可知,通过GC-MS分析,从黄豆渣酱中共鉴定出60种挥发性风味化合物,包括醇类(4种)、酸类(12种)、酯类(11种)、醛类(11种)、酮类(6种)、酚类(3种)和其他类(13种),其中,其他类含量(7 346.39 μg/100 g)最高,酸类物质含量(2 234.93 μg/100 g)次之,酚类物质含量(243.98 μg/100 g)最少。这些挥发性化合物互相融合,共同形成了黄豆渣酱味鲜醇厚,酱香和酯香浓厚的独特风味。

醇类物质主要是在发酵过程中由微生物代谢、不饱和脂肪酸降解及羰基化合物的还原反应生成的,具有芳香和植物香气[22]。从黄豆渣酱中共检出4种醇类物质,包括正辛醇、苯乙醇、乙醇及苯甲醇。其中,正辛醇含量(500.00μg/100g)最高,苯乙醇含量(227.41 μg/100 g)次之,苯乙醇具有新鲜面包味和玫瑰花香[23]。

酸类物质可能是由微生物产生的脂肪酶对大豆油脂降解所产生,低分子质量脂肪酸也可能通过酵母或乳酸菌代谢生成[24]。从黄豆渣酱中共检出12种酸类物质,包括乙酸、3-甲基丁酸、甲基丙二酸、2-甲基丙酸等。除乙酸外,3-甲基丁酸含量(445.78 μg/100 g)最高,其具有辛辣味、酸味及尖刺的奶酪味[20,25]。

酯类物质是由脂肪氧化产生的醇和游离脂肪酸相互作用形成的,主要呈水果香味。从黄豆渣酱中共检测出11种酯类物质,包括丁二酸单甲酯、十六烷酸乙酯、(E)-9-十八烯酸乙酯、9,12-十八烯酸乙酯、苯乙酸乙酯、3-羟基-2,3,4,5-四甲基-戊酸乙酯、乙酸乙烯酯等。其中,丁二酸单甲酯含量(173.19μg/100g)最高,其次为十六烷酸乙酯(103.92μg/100g)。

醛酮类化合物一般由氨基酸脱氨脱羧、酮酸脱羧、醇氧化等化学反应生成。从黄豆渣酱中共检出11种醛类和6种酮类,醛类物质包括5-甲基-2-苯基-2-己烯醛、5-甲基-2-糠醛、苯甲醛等,酮类物质包括2-叔丁基-5-甲基[1,3]二氧戊环-4-酮、3-羟基-2-丁酮等。其中,糠醛呈甜香、杏仁香气,对国内酱的风味贡献较大[26]。康蕾[27]也从黄豆酱中检测出了3-羟基-2-丁酮。

酚类物质主要是在发酵过程中通过曲霉的降解作用产生[28]。从黄豆渣酱中共检出3种酚类物质,含量为243.98μg/100g,包括4-乙基-2-甲氧基苯酚、苯酚及2-甲氧基酚。其中,4-乙基-2-甲氧基苯酚含量(129.52 μg/100 g)最高。

此外,黄豆渣酱中还检出呋喃类、吡嗪类等其他物质,吡嗪类化合物主要由微生物代谢或美拉德反应生成,四甲基吡嗪能为黄豆渣酱提供烘烤可可和坚果的香气[29]。麦芽酚具有焦糖香气,香气浓郁[30]。

2.5 黄豆渣酱中游离氨基酸分析

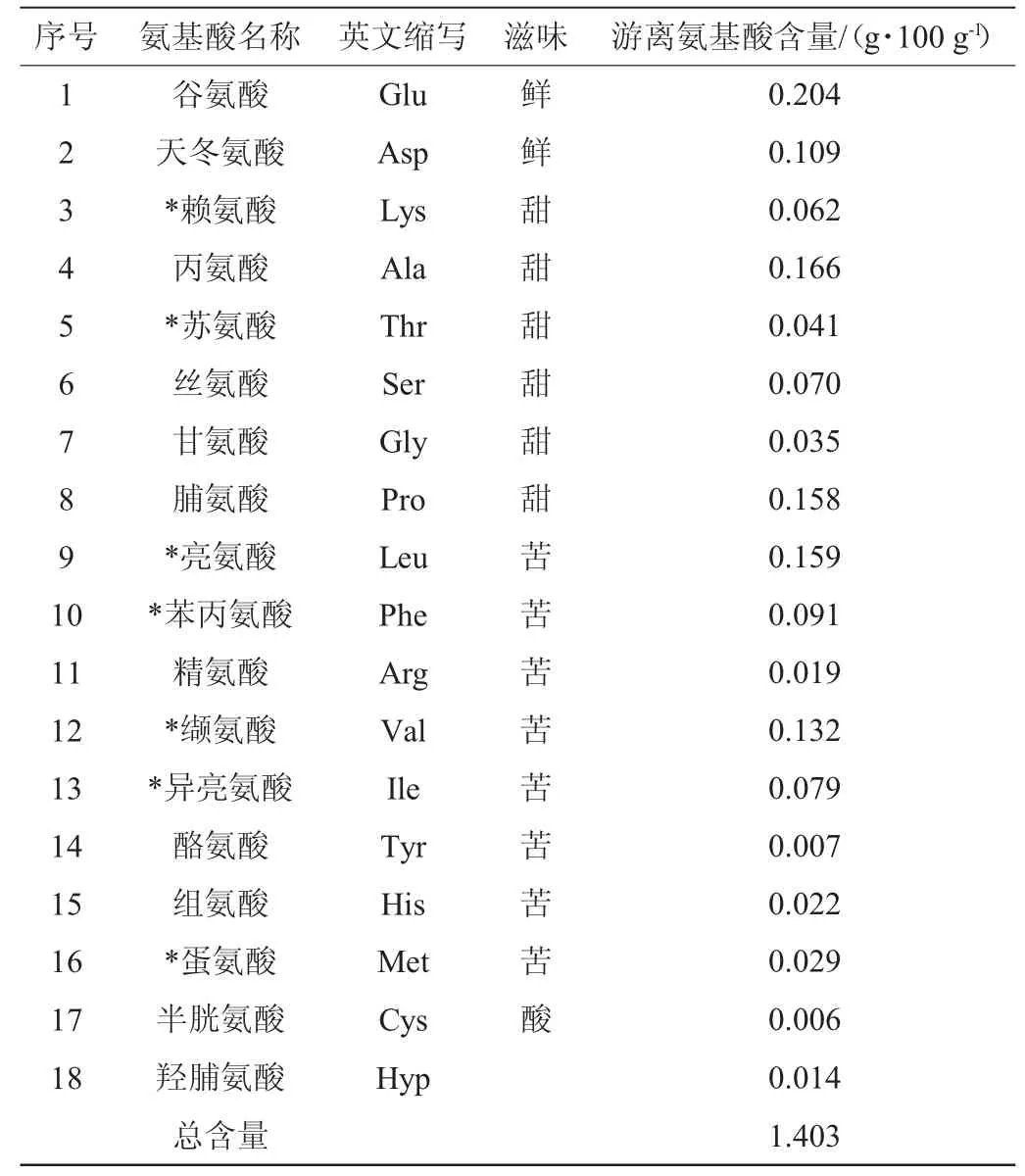

有研究表明,豆渣经微生物发酵后,很多性能均能得到很好的改善[31]。米曲霉发酵豆渣过程中能分泌蛋白酶,具有分解蛋白质的性能,使发酵产品中富含氨基酸等多种易被人体吸收的成分[32]。因此,对黄豆渣酱中的游离氨基酸进行检测分析,结果见表5。

表5 黄豆渣酱中游离氨基酸的测定结果Table 5 Determination results of free amino acids in soybean residue paste

由表5可知,从黄豆渣酱中共检出18种游离氨基酸,总含量为1.403 g/100 g,其中包含7种必需氨基酸(essential amino acid,EAA),含量为0.593 g/100 g,EAA与总氨基酸(total essential amino acid,TAA)含量的比值为0.423,与非必需氨基酸(nonessential amino acid,NNEAA)含量的比值为0.732。根据世界卫生组织(World Health Organization,WHO)和联合国粮食及农业组织(Food and Agriculture Organization of the United Nations,FAO)在1973年提出的理想蛋白模式中EAA/TAA在0.40左右、EAA/NEAA在0.60以上的蛋白质营养价值较好[33],说明黄豆渣酱中的游离氨基酸含量丰富,蛋白质达到理想蛋白质的要求。18种游离氨基酸中包含2种鲜味氨基酸,6种甜味氨基酸,8种苦味氨基酸,1种酸味氨基酸及1种无味氨基酸,苦味氨基酸(0.538 g/100 g)>甜味氨基酸(0.532 g/100 g)>鲜味氨基酸(0.313 g/100 g)>无味氨基酸(0.014 g/100 g)>酸味氨基酸(0.006 g/100 g)。相对于谷类食品,黄豆渣酱中含有丰富的赖氨酸(0.062 g/100 g),是人体难以合成的,且是一般植物所缺少的,因此多吃黄豆渣食品,有助于弥补谷物中赖氨酸的不足;黄豆渣酱中的支链氨基酸(Leu、Ile、Val)含量较高,而芳香族氨基酸(Phe、Tyr)含量较低,恰与动物蛋白的氨基酸组成互补。

2.6 黄豆渣酱抗氧化能力分析

2.6.1 黄豆渣中异黄酮及酚类物质分析

由表6可知,从黄豆渣酱中检测出9种异黄酮类物质,包括大豆苷、黄豆黄苷、染料木苷、鸢尾黄酮苷、大豆苷元、染料木素、鸢尾黄素、鹰嘴豆芽素A及黄豆黄素,其中,染料木素含量最高,为4 655.363 g/100 g,其次为大豆苷元(3 857.448 g/100 g)。从黄豆渣酱中检测出7种酚类物质,包括原儿茶素、没食子酸、表没食子儿茶素、咖啡酸、表儿茶素、表儿茶素没食子酸酯及阿魏酸,其中,咖啡酸含量最高,为39.869 g/100 g,其次为原儿茶素(23.287 g/100 g)。结果表明,黄豆渣酱含有丰富的异黄酮及酚类等活性物质。

表6 黄豆渣酱中异黄酮及酚类物质的检测结果Table 6 Determination results of isoflavones and polyphenol substances in soybean residue paste

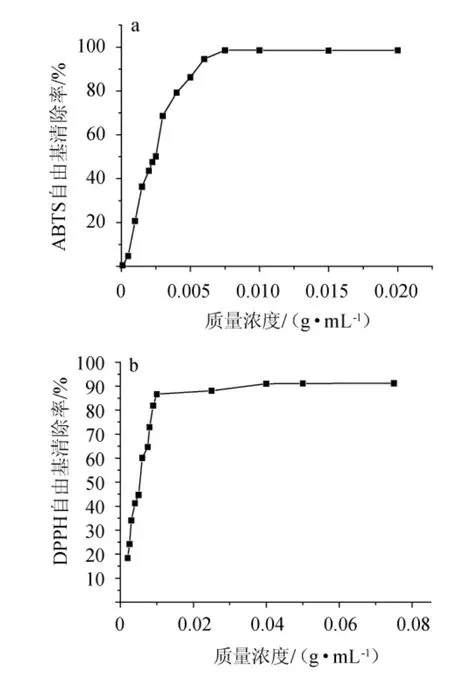

2.6.2 抗氧化能力分析

由图1可知,随着黄豆渣酱质量浓度的升高,ABTS自由基及DPPH自由基的清除率均呈先升高后趋于平缓的趋势。黄豆渣酱清除ABTS自由基的IC50值为36.523 μmol VCE/g,清除DPPH自由基的IC50值为10.824 μmol VCE/g。说明黄豆渣酱具有很好的抗氧化能力,分析原因可能与黄豆渣酱中含有丰富的异黄酮及酚类物质有关[34]。

图1 黄豆渣酱对ABTS(a)及DPPH自由基(b)的清除能力Fig.1 Scavenging capacity of soybean residue paste against ABTS (a)and DPPH free radical (b)

3 结论

以豆渣为主要原料,采用米曲霉(Aspergillus oryzae)AS3.951制曲后发酵制备黄豆渣酱。黄豆渣酱的感官、理化及微生物指标均符合相关国标要求。采用GC-MS从黄豆渣酱中共检测出60种挥发性风味成分,包括4种醇类、12种酸类、11种酯类、11种醛类、6种酮类、3种酚类和13种其他类物质;采用氨基酸自动分析仪从黄豆渣酱中共检出18种游离氨基酸,总含量为1.403 g/100 g,其中7种EAA含量为0.593 g/100 g;黄豆渣酱中含有丰富的异黄酮、酚类物质,具有较好的抗氧化能力,清除ABTS自由基的IC50值为36.523 μmolVCE/g,清除DPPH自由基的IC50值为10.824μmolVCE/g。该研究为实现豆渣的高值化利用奠定了基础。