全桥LLC 谐振变换器中变压器的设计

2021-08-05杨玉岗苗怀锦张立飞关婷婷

杨玉岗,苗怀锦,张立飞,关婷婷

(辽宁工程技术大学电气与控制工程学院,葫芦岛 125105)

LLC 谐振变换器在全负载范围内易实现一次侧开关管的零电压开通ZVS(zero voltage switching)和二次侧整流管的零电流关断ZCS(zero current switching),因而具备高频化和高效率的优势,这使得LLC谐振变换器广泛应用于航天、电子、通信和电动汽车充电桩等领域[1-4]。

在实际应用中,变换器的核心器件高频变压器的设计尤为重要。为了减少变换器体积,需要提高开关频率,但其瓶颈在于如何设计相应变压器。传统方法主要依靠经验,设计相对保守,且当前的产品对于减小体积、降低成本的需求越来越突出[5-8],因而设计需要更加严格。此外,与普通变压器不同,LLC 中的变压器同时实现了一个变压器和一个电感的功能,这就需要设置合适的气隙以满足条件,目前已有关于气隙影响的研究[9],但是并没有提出准确计算气隙的方法。

针对以上问题,本文以全桥LLC 谐振变换器为研究对象,提出了一套以磁芯窗口面积Wa和磁芯有效截面积Ac的乘积为基础的变压器设计方法,即Ap 法,包括磁芯选取、线圈设计、气隙计算和高频损耗计算,解决了传统变压器设计可能造成的如磁芯选取过大、气隙选取不合理的问题,提高了变换器效率和功率密度。最后应用该设计方法制作了一台变压器,用于48 V 输入、1 kW/400 V 输出的全桥LLC 谐振变换器,经实验验证了设计方法的合理性和有效性。

1 基本工作原理

图1 为全桥LLC 谐振变换器的拓扑。图中,Q1、Q2、Q3、Q4为4 个开关管,D1、D2、D3、D4为4 个二极管,Vin为输入电压,Vo为输出电压,Lm为励磁电感,Lr为谐振电感,Cr为谐振电容,Co为谐波电容,RL为LLC 谐振变换器负载,n 为变压器变比,ir为谐振电流,为励磁电感电流,ip为变压器一次侧输入端电流,iD14为流过D1的电流,iD23为流过D3的电流,is为整流之后的电流,io为输出电流,变压器变比为n:1。其中:Lr与Cr的2 个元件LC 谐振频率为fr=1/(2π•);Lr、Cr与Lm的3 个元件LLC 谐振频率 为;变换器的开关频率为fs。

图1 全桥LLC 谐振变换器的拓扑Fig.1 Topology of full-bridge LLC resonant converter

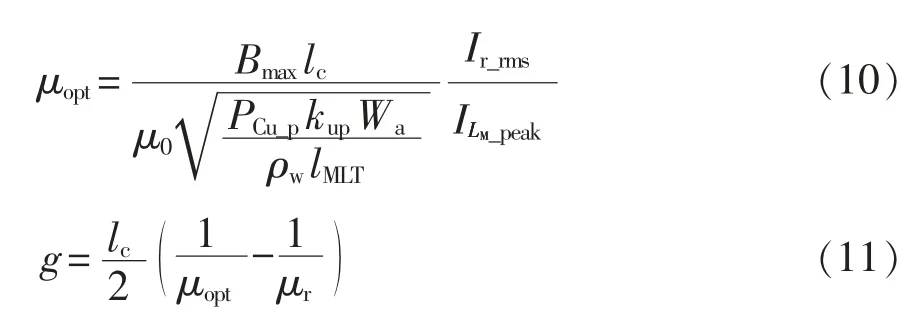

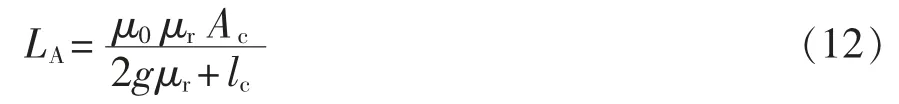

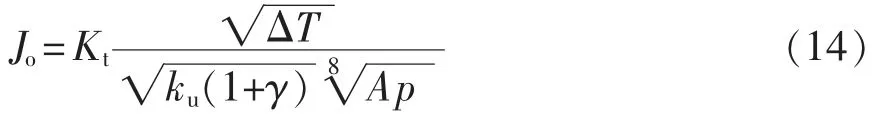

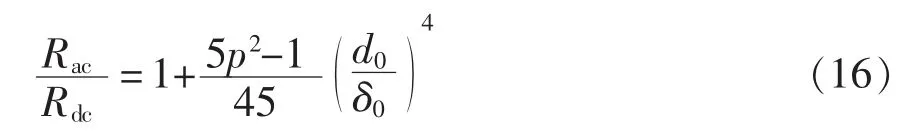

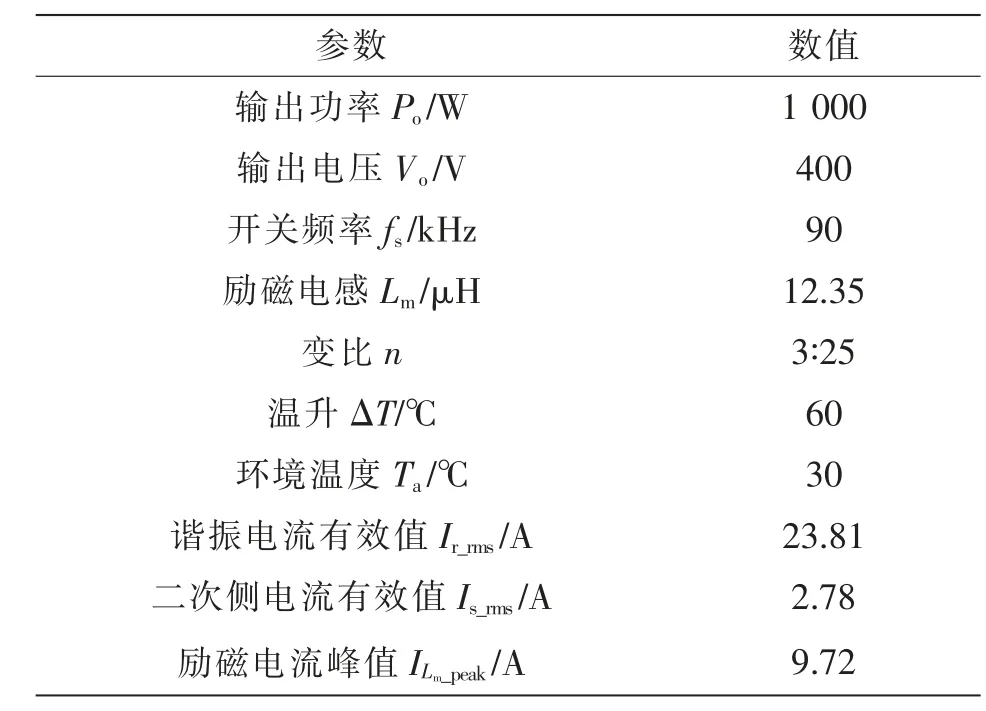

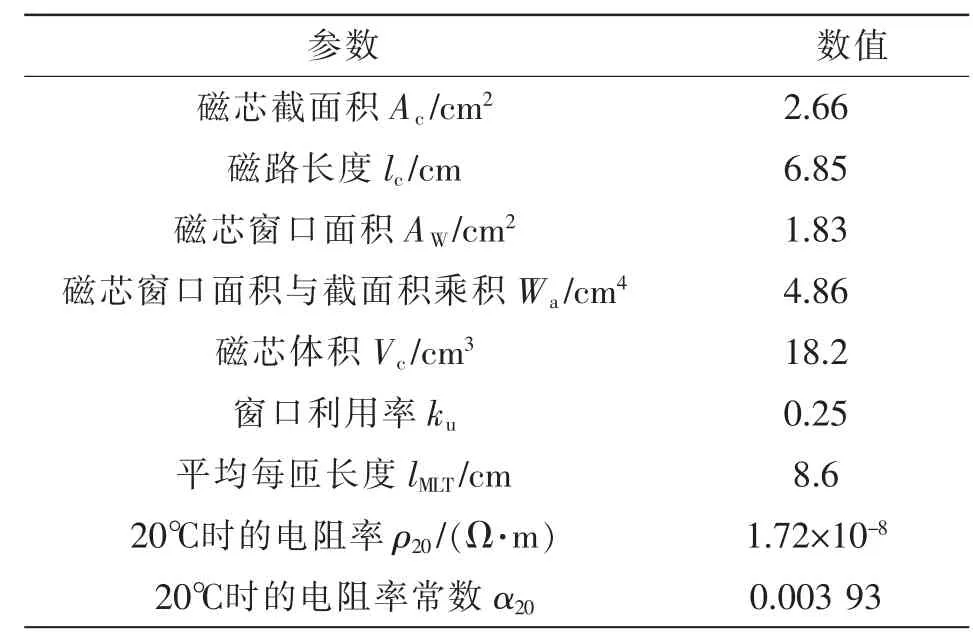

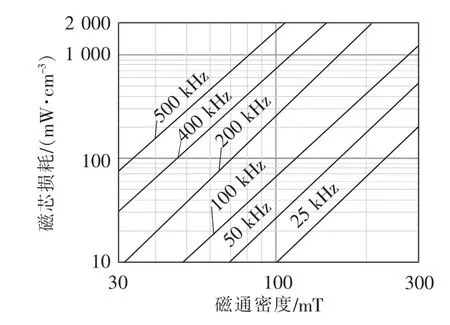

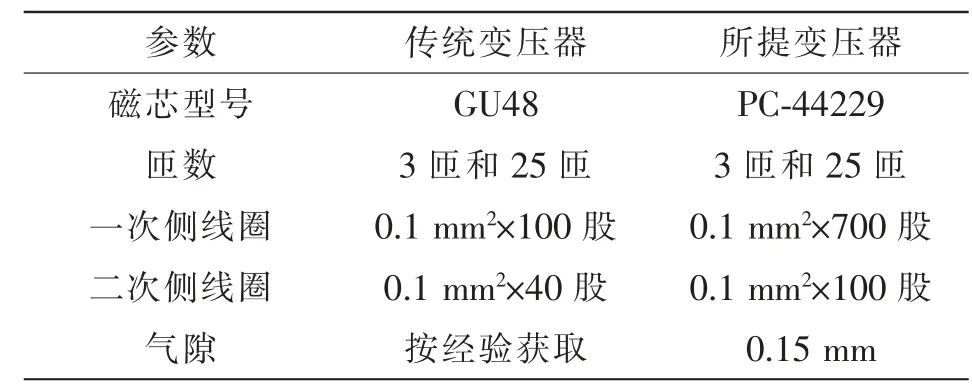

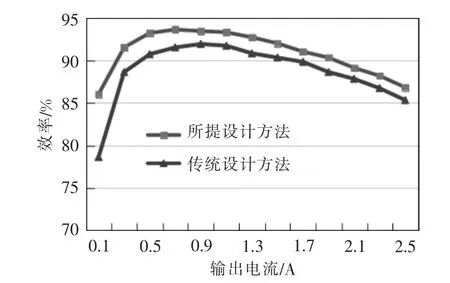

为了实现高频和软开关,电路工作频率需满足fr 图2 全桥LLC 谐振变换器工作波形Fig.2 Working waveforms of full-bridge LLC resonant converter 在本设计中nVo,要求fs的取值接近于fr,所以在计算ILm_peak、Ir_rms、Is_rms时可假设fr=fs,误差忽略不计,则励磁电感电流呈现三角波,表示为 首先设定最大磁通密度Bmax、变压器铁损与铜损的比值γ 和窗口利用率ku。 本设计采用Ap 法来选取合适的磁芯。Ap 的计算公式为 式中:kup为一次侧线圈窗口利用率;ΔT 为温升;Kt为尺寸常数[12],取值为46.6×103。 根据经验,磁芯热阻Rθ=0.06/为磁芯体积。因此,根据温升可计算得到最大损耗为 前面γ 已确定,计算得到铜损为 式中:PCu为铜损;PCu_p为一次侧线圈铜损。 当选定磁芯后,结合厂家磁芯参数和温升,可以获得原边线圈铜损。所以最优相对磁导率[12]和气隙长度分别为 式中:μopt为最优相对磁导率;μ0为空气磁导率,取值为4π×10-7H/m;μr为相对磁导率;lc为磁芯磁路长度;lMLT为磁芯平均每匝长度;ρw为线圈电阻率;g 为气隙长度。 根据第2.2 节中计算得到的气隙长度g,可以得到每匝电感量LA为 所以原、副边线圈匝数Np和Ns分别为 根据电流密度[12]Jo的计算公式 可计算得到原、副边线圈的截面积。 因为LLC 谐振变换器的工作频率较高,需要考虑高频损耗。 根据集肤深度δ0的计算公式 求得 式中:Rac为交流电阻;Rdc为直流电阻;p 为绕组层厚度;d0为导线有效层厚度[13],,其中d 为导线标称直径,s 为导线中心距。 通过计算得到Rac/Rdc后,再结合电流有效值,可以求得高频损耗。 在全桥LLC 谐振变换器中,最大磁通密度Bmax由励磁电流建立,有 再结合所选磁芯,根据厂家提供的磁芯损耗曲线,计算得到磁芯损耗。 在开始设计时,温升ΔT、Bmax和γ 先根据经验假定,在整个设计过程完成后,需要再验证取值是否合理,详细过程见第3 节实例设计。 为验证第2 节变压器设计方法的合理性,搭建了一台48 V 输入、1 kW/400 V 输出的实验样机。其中,谐振频率fr为100 kHz,谐振电感Lr为1.23 μH,励磁电感Lm为12.35 μH,谐振电容Cr为2 μF,其他变压器设计参数如表1 所示。 表1 变压器设计参数Tab.1 Design specification for the transformer 因fs为90 kHz,故选取锰锌铁氧体作为磁芯材料,其饱和磁通密度为0.3~0.5 T[14],本设计中取Bmax为0.2 T;选取γ=1;通过式(6)计算得Ap 值为2.47 cm4;选取Magnetics 公司PC-44229 磁芯。磁芯参数如表2 所示。 表2 PC-44229 磁芯参数Tab.2 Core parameters of PC-44229 通过式(10)计算得最优相对磁导率为205.13 H/m,从式(11)得气隙长度为g=0.15 mm,原、副边线圈匝数分别为Np=3 匝、Ns=25 匝。 通过式(14)计算得到电流密度Jo=418.93 A/cm2,所以原边线圈的截面积Aw_p=0.056 cm2,副边线圈截面积Aw_s=0.006 6 cm2。 一次侧选用0.1 mm2×700 股利兹线,相当于26×26 层,集肤深度δ0=0.24 mm,将数据代入式(16),求得Rac/Rdc=1.6。由于 式中:N 为线圈匝数;μw为电阻率;Aw为对应导线截面积;Tmax为最高工作温度。将数值代入,求得一次侧的直流电阻Rdc=0.001 Ω,所以一次侧铜损为=0.91 W。 二次侧选用0.1 mm2×100 股利兹线,相当于10×10 层。将数据代入式(16)求得Rac/Rdc=1.01,所以二次侧仅考虑直流铜损即可。同理,应用式(18),Rdc=0.06 Ω,所以二次侧铜损为=0.46 W。 根据式(17),变压器的最大工作磁通密度Bmax=0.11 T,如图3 所示为Magnetics 公司磁芯手册[15]所提供的磁芯损耗,其中,横坐标为磁芯密度,纵坐标为磁芯损耗和铁损。由图3 可知,单位体积功率损耗PCV≈80 mW/cm3,所以变压器铁损PFe=PCVVc×103=1.67 W。 图3 磁芯损耗(100 ℃)Fig.3 Core loss(at 100 ℃) 综上,变压器一次侧铜损PCu_p=0.91 W,变压器二次侧铜损PCu_s=0.46 W,变压器铁损PFe=1.67 W,总损耗PΣ=3.04 W。 参数验证。总损耗PΣ=3.04 W,小于最大损耗Ptotal=4.27 W,损耗满足要求;根据式(17),Bmax=0.11 T,小于设定值0.2 T,最大磁通密度满足要求;PFe=1.67 W,PCu=1.37 W,所以γ=PFe/PCu=1.2,与设定值1大致相符,满足要求;ku==0.2,其中,Wpri为变压器一次侧线圈所占磁芯窗口面积,Wsec为变压器二次侧线圈所占磁芯窗口面积,计算得ku小于设定值0.25,满足条件。综上,此设计合理。 根据设计所得参数,制作了一台变压器,用于48 V 输入、1 kW/400 V 输出的LLC 谐振变换器的实验样机。 将所提设计方法设计的变压器参数与传统变压器参数做了对比实验,具体参数如表3 所示。 表3 实验参数对比Tab.3 Comparison of experimental parameters 查磁芯手册得GU48 的Ap 值较PC-44229 的大0.9 cm4,即磁芯体积较大,而且气隙长度不能准确选取。 实验波形如图4 所示,图中:vgs为开关管驱动电压,vds为开关管两端电压,vD1和iD1为流过二极管D1的电压和电流。由图4(a)、(b)、(c)可见,该变换器原边的开关管在全负载范围内实现了ZVS;由图4(d)、(e)可见,变压器副边的二极管实现了ZCS。 图4 实验波形Fig.4 Experimental waveforms 实验所得效率曲线如图5 所示,可见,在全负载范围内,所提设计方法的效率均优于传统设计方法,尤其是轻载效率有大幅提高,从而验证了所提变压器设计方法的有效性。 图5 LLC 谐振变换器的效率曲线Fig.5 Efficiency curves of LLC resonant converter 针对全桥LLC 谐振变换器中的高频变压器,本文提出了一套完整的设计方法,包括磁芯选取、线圈设计、气隙计算和高频损耗计算。结论如下。 (1)解决了传统变压器设计中可能存在的磁芯选取过大、气隙选取不合理的问题。 (2)将该设计方法设计的变压器应用于LLC 谐振变换器,工作状态稳定,可以实现变换器原边开关管的零电压开通与副边整流管的零电流关断。 (3)所提设计方法具有更高的效率。

2 设计过程

2.1 磁芯选取

2.2 气隙计算

2.3 线圈设计

2.4 线圈损耗计算

2.5 磁芯损耗计算

2.6 参数验证

3 实例设计

4 实验结果

5 结论