水电机组接力器静态漂移试验及其优化

2021-08-05段水航余凯鹏刘天雄刘润昌

段水航,刘 钊,余凯鹏,刘天雄,刘润昌

(中国长江电力股份有限公司,湖北 宜昌 443000)

1 接力器静态漂移试验简述

接力器和主配压阀是水电机组调速器的主要控制部件,主配压阀由比例阀或五相步进电机及引导阀进行液压控制,操作接力器和活动导叶,实现机组开机、停机以及调节负荷的功能。在流道无压力水的情况下,进行调速器无水试验,接力器静态漂移试验是其中一个试验项目,不同行程的静态漂移量可通过调整主配压阀机械中位实现[1],测量方法为:调速器切“机手动”模式(无调节反馈)下,动作活动导叶至典型开度(一般选择25%、50%、65%、80% 4个导叶开度),接力器活塞杆上架设磁性表座以及百分表,在正常工作油压下,测量接力器漂移量[2]。若漂移量超出设计要求,必须调整引导阀阀芯位置,直到静态漂移量在设计值范围之内。

漂移量计算方法为

式中:ΔS为静态漂移量,mm/min;Δt为测定开始到结束的时间间隔,要求至少为10 min;S0为检测开始前百分表的读数,mm;SΔt为检测间隔Δt时间后百分表读数,mm。

根据2016版《水轮机电液调节系统及装置调整试验导则》要求,接力器1 min静态漂移量标准为:≤0.1%×接力器行程[3]。

接力器漂移量测量过程中,影响测量数据的因素较多,如主配压阀中位时 “偏开”或“偏关”、接力器到达指定开度时是“开向”或“关向”、接力器活塞密封情况、测量人员因不理解数据产生的原因而造成的取值误差等。而接力器开关腔压力值达到稳态所需时间区间较大(几十秒至几分钟),测量人员没有准确的判断标准,通常是将测量时间延长,所取数据样本足够多后,综合判断后期数据是否为接力器开关腔压力稳态后的数据。测量过程中每个工序等待的时间较长,效率低下,而且需要测量人员达到的专业技术能力较高,数据准确性差。

2 接力器静态漂移试验意义

2.1 调速系统失电后的保护作用

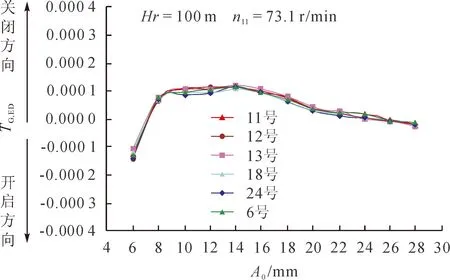

图1机组模型导叶水力矩试验结果,6只测力导叶从8~24 mm开口均具有自关闭趋势,表明28.6%~85.7%导叶开度范围内,导叶在水力矩的作用下,可克服导水机构阻力矩和接力器操作力矩的影响,使活动导叶具有自关闭趋势[4]。符合标准要求的接力器静态漂移试验数据,可使机组调速系统突发失电后,主配压阀依然保持在中间位置,而活动导叶在水力矩的作用下具有自关闭趋势,给运行维护人员充足时间用手动方式调节活动导叶开度,以保持现有电能输出指标,同时避免导叶开度增大后机组发生飞逸或溜负荷情况。

图1 导叶自关闭模型设计曲线图

2.2 使主配压阀保持良好调节状态

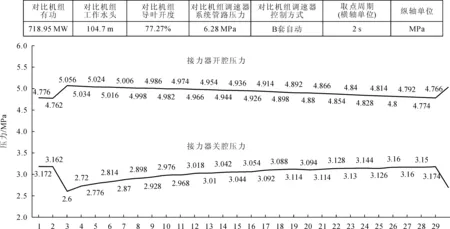

良好的接力器静态漂移数据,可使机组带负荷运行时主配压阀调节时间周期处于可控范围(周期长度适中),避免发生主配压阀调节频繁或长时间不调节,此时压油泵启动频率较低,压力油油温适中,调速系统调节性能良好。表1为某机组调速器无水试验时接力器静态漂移数据,接力器不同行程均处于关侧漂移,静态漂移量范围为:0.02~0.5 mm/min;机组带负荷运行时,录制生成接力器开关腔压力曲线,见图2,主配压阀调节周期为54 s,调节状态良好。

图2 主配压阀调节周期图

表1 某机组接力器静态漂移试验数据表

2.3 判断事故配压阀、分段关闭阀内泄漏情况

为保持接力器静态漂移试验数据合格而调整的实际中间位置,并不一定是主配压阀的几何中间位置,如接力器开、关腔操作油管存在内漏时,主配压阀实际中间位置将偏离几何中间位置[5]。测量、计算出主配压阀几何中间位置和实际中间位置的差值,并与主配压阀遮程对比,可判断出事故配压阀、分段关闭阀内漏问题,具有一定实际意义,见图3。

图3 主配压阀结构图

1)主配压阀几何中间位置测量方法。①调速器切“机手动”方式,导叶开度5%时调节引导阀阀芯位置,测10 min接力器静态漂移量,使主配压阀稍“偏开”,慢速调节引导阀阀芯位置,使主配压阀回归几何位置,接力器1 min静态漂移量为零时,用百分表记录主配压阀上端限位板位置a1;导叶开度95%调节引导阀阀芯位置,测10 min接力器静态漂移量,使主配压阀稍“偏关”,慢速调节引导阀阀芯位置,使主配压阀回归几何位置,接力器1 min静态漂移量为零时,记录主配压阀上端限位板位置a2。②调速器切“机手动”方式,导叶开度5%时调节引导阀阀芯位置,测10 min接力器静态漂移量,使主配压阀稍“偏关”,慢速调节引导阀阀芯位置,使主配压阀回归几何位置,接力器1 min静态漂移量为零时,用百分表记录位置a3;“机手动”方式,导叶开度95%,调节引导阀阀芯位置,测10 min接力器静态漂移量,使主配压阀稍“偏开”,慢速调节引导阀阀芯位置,使主配压阀回归几何位置,接力器1 min静态漂移量为零时,记录位置a4。③取a1、a2、a3、a4的平均值a为主配压阀几何中位时限位板位置值。

2)分段关闭阀和事故配压阀内泄漏判断方法。调速器无水试验中,如主配压阀关腔侧事故配压阀内漏,会造成接力器关腔管路存在增量压力油供给[6],一般需调节引导阀阀芯位置,使主配压阀实际中位时“偏开”,以抵消接力器关腔管路增量压力油的影响,此时主配压阀实际中位在几何中位的偏开方向;如主配压阀开腔侧事故配压阀内漏,会造成接力器开腔管路存在增量压力油供给,一般需调节引导阀阀芯位置,使主配压阀实际中位时“偏关”,以抵消接力器开腔管路增量压力油的影响,此时主配压阀实际中位在几何中位的偏关方向;如分段关闭阀内漏,接力器开腔管路压力油会有一部分漏失到回油箱,一般需调节引导阀阀芯位置,使主配压阀中位时“偏开”,以抵消接力器开腔管路漏失压力油的影响,此时主配压阀实际中位在几何中位[7]的偏开方向。

设主配压阀几何中间位置为a,为满足接力器静态漂移量而调整的主配压阀实际中间位置为b,设主配压阀遮程(主配压阀阀盘厚度与衬套控制窗口高度之差的1/2称为遮程)为c;a可由上述方法测量计算得出,b可在接力器静态漂移量满足标准要求后直接测量得出,c为定值,由设计制造决定。

若|a-b|>c,表明接力器开关腔管路串联的插装阀可能存在内漏,且|a-b|、c的差值和内漏可能性成正比;a>b(即主配压阀中位时“偏开”)说明主配压阀关腔侧事故配压阀增压式内漏或分段关闭阀泄压式内漏;a 流道无水情况下,接力器静态漂移试验需要测开关腔压力稳态后的数值,才具有意义。接力器开关腔内漏良好的情况下,静态漂移数据应只有以下两种情况:①全部典型导叶开度下,接力器漂移量均为正值;②全部典型导叶开度下,接力器漂移量均为负值。 运行年限较长的机组,接力器开关腔内漏情况较严重时,根据接力器活塞间隙均和主配压阀中位时的遮程间隙相对大小不同,接力器漂移量数值应只具有以下四种组合:①全部典型导叶开度下,接力器漂移量均为正值;②全部典型导叶开度下,接力器漂移量均为负值;③某些典型导叶开度为正值,某些典型导叶开度为0;④某些典型导叶开度为负值,某些典型导叶开度为0。 其中①和②表明全部开度下接力器活塞间隙均小于主配压阀中位时的遮程间隙,即调速系统接力器在内漏方面表现良好;③和④中的0漂移量表明此开度下,接力器开关腔压力稳态后接力器活塞保持不动,即开关腔压差操作功小于导水机构阻力矩(约为0.4 MPa接力器开关腔压差操作功),此种情况表明接力器活塞间隙大于主配压阀中位时的遮程间隙。以上四种组合以外的接力器静态漂移数据组合形式均为虚假数据,不具有意义。 以表2某机组2016~2017年度接力器零漂检查结果,分析可得出如下结果:①依据接力器第5 min实际静态漂移量数据,判断主配压阀处中位时应为偏关;②第1 min接力器活塞的漂移量为接力器开关腔压力从非稳态到稳态过渡过程的平均值,不具有参考意义;③接力器开关腔压力稳态后,此次测量接力器活塞静态漂移量数值组合应为正值和0的组合;④40%开度下,第5 min时接力器开关腔压力未达到稳态,接力器静态漂移量随测量时间的延长,开关腔压力达到稳态后应为0;⑤测量5 min时间的接力器静态漂移量数据样本不足,不能代表实际静态漂移量。 表2 某机组2016~2017年度接力器静态漂移试验数据表 为提高接力器静态漂移试验效率,对水电机组接力器本体进行优化,设计接力器静态漂移量的辅助测量装置,见图4。在1号接力器和2号接力器开关腔本体上分别增加压力表、双向密封手动球阀及其连接管路,以辅助判断接力器漂移数据,可减少等待时间,提高测量效率。 图4中,在1号接力器和2号接力器开关腔本体两端分别增加数字式压力表以及表前阀,2个表前阀后、压力表前各伸出连接管,中间设置双向密封手动球阀,处于常闭状态。压力表为高压数字式压力表,便于测量时读数;平压球阀为双向密封手动球阀,可保证双向分别有压力油流经球阀的情况下,阀门密封不损坏,阀门不渗漏。 图4 接力器漂移量辅助测量装置示意图 装置工作原理。机组上游闸门关闭,水轮机转轮无水状态下,调速器切“机手动”模式,动作活动导叶至典型开度(一般选择25%、50%、65%、80% 4个导叶开度),打开两个接力器的平压阀,观察接力器开关腔压力变化,开关腔压力稳态(即开关腔压力具有一定压差,但数值基本无波动)后,关闭平压阀,接力器活塞杆上架设磁性表座及百分表,测量接力器每1 min的漂移数据,记录3 min,和接力器漂移标准值对比,如超标,需要调整引导阀阀芯位置,再次重复试验,直至合格。如此优化试验流程后,测量人员只需要达到一般的专业技术能力即可顺利开展测量、调整工作,每个工序的等待时间降低,效率提高;平压后读取的数据为开关腔压力稳态后的数值,数据准确。 介绍接力器静态漂移试验流程,解析具体试验数据组合产生的过程和原因,同时将接力器静态漂移试验和调速系统内泄漏问题结合分析,阐述静态漂移试验数据更深层次的意义。对水电机组接力器本体结构以及试验流程进行优化,加装接力器静态漂移量辅助测量装置,降低测量等待时间,提高效率,保证测量数据准确、可信,对接力器内泄漏和分段关闭阀、事故配压阀内泄漏问题的分析、处理提供技术建议。3 接力器静态漂移试验数据解析

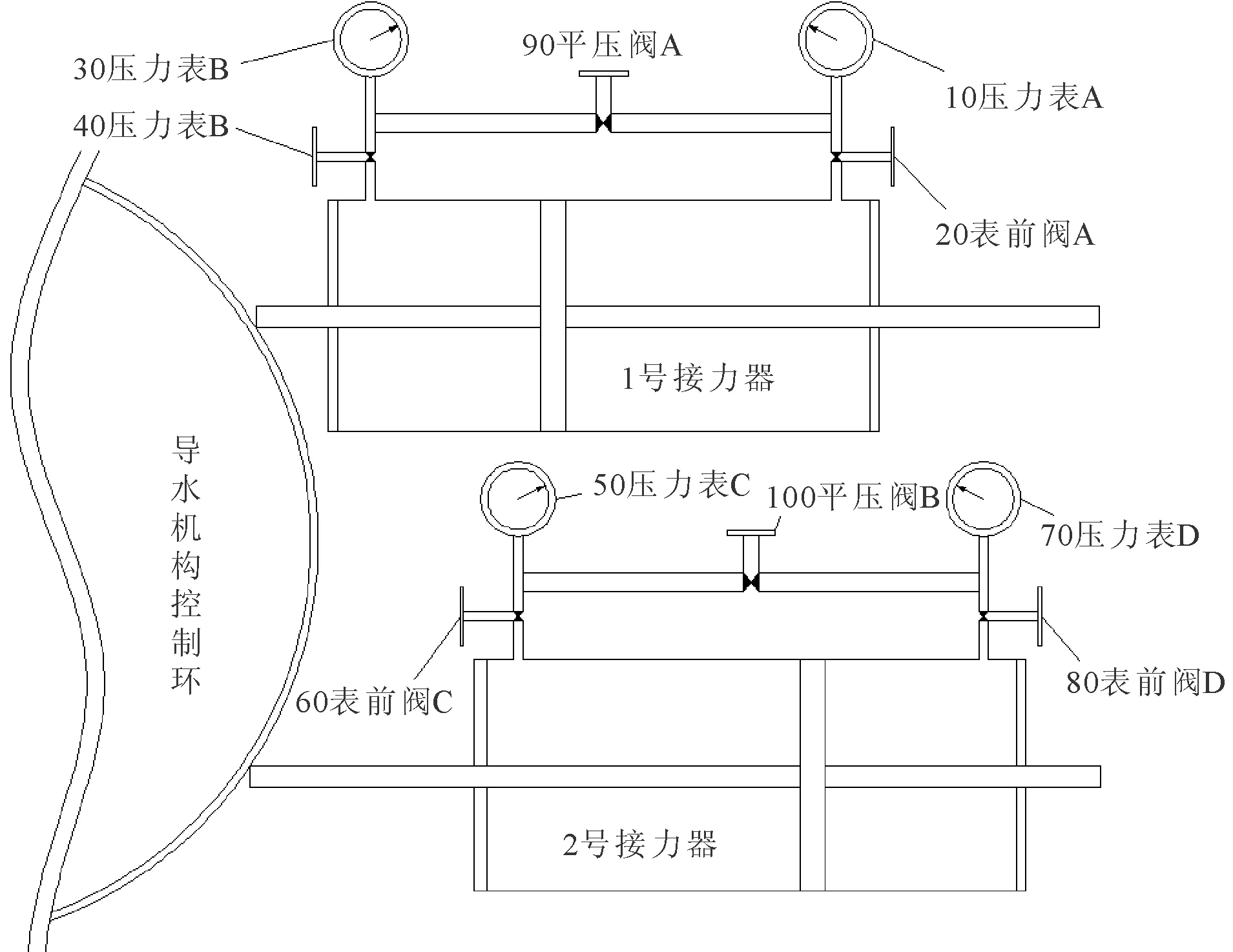

4 接力器静态漂移试验流程优化

5 结 语